浅析船舶海工薄板变形成因及预防措施

周远洋

【摘 要】船舶的薄板结构稳定性直接对船舶航行安全性以及整体结构完整性等造成非常严重的影响,因此在船舶行业内部控制薄板变形得情况属于非常重要的研究课题。本文主要阐述出现薄板变形的具体因素,并对生产当中薄板变形的控制方案实施一定分析,提出针对性的措施,希望可以给大家带去一些启发。

【关键词】薄板;变形;船舶

引言

当前,我司所承建海工项目生活区模块的原材料钢板均以薄板为主,由于薄板自身约束度小,在生产过程中常出现大面积的变形,為了保证船体结构强度和使用性能以及“看面”的美观,要对变形区域进行变形校正,变形严重的还需要结构挖补,这无形中影响了项目的建造进度,增加了项目建造成本,控制薄板变形也成为了生活区模块建造中重要的质量管理环节。

1.现状调查

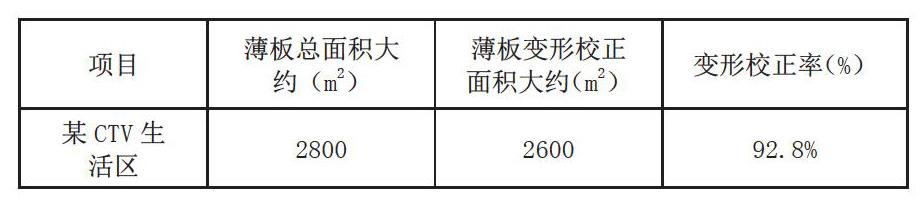

以我司某CTV项目生活区薄板变形为例:

从表格统计可以看出,项目建造过程中薄板变形量较大,薄板变形校正率高达92.8%,为此各工区的施工班组采用了很多方法,花费了大量的人工、材料以及能源资源,校正成本高,但矫正效果不太理想。

2.原因分析

根据质量管理五要素人(工人)、机(设备)、料(材料)、法(工艺)、环(环境)等来综合分析产生薄板变形的主要原因如下:

工人经验不足,焊工技能参差不齐,没有严格按照焊接工艺规范WPS要求进行装配和焊接作业;背烧工人经验不足,没有背烧温度控制不当;管理人员缺少现场监督和指导,对不满足施工质量要求的行为没有及时制止。以上都是导致薄板焊接、背烧过程中变形的重要因素。

焊机设备使用状态差,表盘调节旋钮不准确控制失灵,焊接电流电压不稳定等等焊机故障也是导致焊接薄板出现变形的原因之一。

钢板本身内应力较大,采购时在厂家未进行去除应力,钢板下料切割前又未进行碾压消应力,焊接后应力集中导致变形。

分段设计划分不合理,需要焊接数量过多;焊接工艺参数不合适,热输入量太大;焊接顺序不合理,导致部分焊缝焊接时约束较大;临时加强,吊装工装等不合适,导致吊运驳运过程中分段变形。

钢板及零部件放置不规范,缺少临时加强,如狂风暴雨天气在外界力的作用下导致薄板变形。

3.预防措施

调整焊机设备状态,将厂区内所有二氧化碳气体保护焊焊机调整好状态,更换损坏的元件,检修焊机控制线路;制定焊接参数限位,限制焊工焊接使用的最大焊接参数

钢板处理前去除应力,钢板切割前将钢板轧制过程中产生的内应力降低,并完成以下改善:

(1)采购的钢板在出厂前,进行一次去应力热处理,钢板到货即可直接切割。

(2)若采购的钢板在出厂前未进行去应力热处理,则钢板切割前后需进行去应力辊压处理。

分段划分时,尽量减少焊缝数量。技术设计时,根据薄板分段特点进行划分分段,减少薄板分段焊缝数量;设计合理工装,薄板分段刚性较小,吊运过程中易变形,设计合理的吊运工装吊运分段。

设定合理的焊接参数,挑选不同焊工进行薄板焊接试验,确定薄板焊接的最佳焊接参数。

制定合理的焊接顺序,根据现场结构特点以及焊接的专业知识制定通用的焊接顺序总纲。

规范堆放薄板零件,划分专门的薄板零件堆放区域,用于堆放薄板零件,规范堆放。

堆放吊装期以及下料加工期,堆放薄板平台所承受压力的能力是有限的,控制压强属于该阶段非常重要的一项问题,需要保障堆放平台所接触的面处于平整以及受力均匀的状态,扩大支撑平台以及薄板的接触面积,保障堆放层数以及高度降低,使得薄板重量得到减轻。板材吊装环节可以利用门架支撑薄板完成平台受压的分担,保障平台可以承压均匀,进而使得变形几率得到降低,避免利用钢板夹吊装,避免中层受压而造成塑形变形的情况,运输当中需要保障装车的平稳性,尽量的避免堆压以及叠放,也要符合下大上小的具体原则,促使配送方案优化,使得配送时间得到降低,叠放一定要整齐有序。加工过程中需要保持钢材直线度不超过3mm,大于10mm的材料需要使用等离子切割方式来使得结构稳定性得以保障,边线要平整以及光滑,切割面以及薄板要处于垂直状态,按照不同薄板以及设计厚度完成切割标准以及平整度的制定,尺寸差限制需要控制在3mm之内,要使得薄板在加工阶段的变形几率得到控制。

拼版阶段的具体控制方案,拼版属于焊接当中比较重要的阶段,施工现场的平整度直接关系到焊接的可靠性以及焊接速度,长时间运营的船舶建造厂,需要每月至少1-2次进行清理以及刨平。焊接参数需要按照设计标准进行制定,关于焊接时的电压电流需要进行及时的控制,要保障焊接速度以及焊接质量的提升。

5.结束语

出现薄板变形的因素是比较多的,主要包含:焊接方向错误,焊接位置不对称,持续焊接造成热变形情况以及装焊顺序不够合理化等,因此一定要按照工艺参数实施针对性的调整,需要在拼版、吊放以及下料等加工阶段重视工艺调节以及变形控制,进而保障焊接精度。

参考文献

[1]倪永亮.LED灯具在船舶及海工项目上的应用[J].船舶标准化工程师,2020,53(04):69-76.

[2]蒋玉生.新冠疫情下中国船舶制造业的“危”与“机”[J].中国远洋海运,2020(07):74-77.

[3]白雪梅.数字孪生技术在船舶海工领域的应用前景[J].中国船检,2020(05):49-53.