铜冶炼污酸中和渣无害化处理

袁俊智 赵雅卿

(包头华鼎铜业发展有限公司, 内蒙古 包头 014010)

0 前言

铜冶炼烟气进入制酸系统前的动力波洗涤过程会产生大量的污酸,原料中的砷大部分都进入此污酸中。大部分铜冶炼企业[1-3]的污酸处理工艺采用硫化法脱砷、剩余稀酸用氢氧化钙进行中和处理的方法。但是根据《国家危险废物名录》(2016年版)规定,硫化法脱砷工艺所产生的硫化砷及中和渣均属于危险废物,废物代码为321- 002- 48。故采用上述污酸处理方法,不能最终将砷的毒性转移。目前这两种危险废物通常采用的处理方式是按照地方规定价格(约3元/kg)交由危废处置中心或有资质的单位进行合法处置。但其处理费用高,在很大程度上增加了铜冶炼的成本,许多铜冶炼企业无法承受,且危险废物在转运过程中存在二次污染的风险,增加了铜冶炼的安全隐患。危险废物的处理已经成为铜冶炼行业普遍面临的问题。

针对中和渣中砷的低成本无害化处理这一铜冶炼行业亟待解决的难题,包头华鼎铜业发展限公司(以下简称“华鼎铜业”)将冶炼过程中产生的含砷中和渣再次投入冶炼生产线,使最终的冶炼渣不再属于危险废物,并研究论述了该方法的合理性和优势。

1 铜冶炼污酸中和渣无害化处理工艺

1.1 中和渣无害化处理的原理

《危险废物鉴别标准 毒性物质含量鉴别》(GB 5085.6—2007)(以下简称《标准》)中规定以砷酸及其盐的含量为判定生产废料是否为危险废物的标准。砷酸盐具有毒性,对生物及环境存在危害,但砷无氧化合物不存在毒性。因此,若能将中和渣中砷的赋存状态由砷酸及其盐转化为砷的稳定化合物,所产生的冶炼渣就不再属于危险废物,可作为一般固体废物处理。

1.2 中和渣无害化处理的工艺流程

与行业内大多数企业采用传统硫化法(图1)处理污酸中和渣不同,华鼎铜业的全底吹全热态三连炉连续炼铜生产线具有原料适应性强、完全自热熔炼能耗低的特点[4-7],为了降低中和渣的处置成本,减少项目在运输、转运过程中发生二次污染的风险,将污酸经中和产生的含砷中和渣烘干后返回熔炼炉中做熔剂使用,如图2所示。入炉料中,大约25%的砷以无毒性的稳定化合物形式进入熔炼渣,其余大部分砷则进入烟气系统。在进入烟气系统的砷中,一小部分通过收尘系统与烟尘灰一起被收集下来,其余大部分则进入制酸动力波系统被洗涤下来进入废酸,之后再进入污酸处理系统进行处理。

冶炼炉渣中含有二氧化硅和氧化铁,可作为含砷物料的固化剂。炉渣与一定量的含砷物料混合,然后在高温下熔融,能够得到一种长期稳定的固化体。而且华鼎铜业冶炼炉的温度长期稳定在1 200 ℃以上,具有固化含砷物料的最佳条件。多年的实际生产经验证明,华鼎铜业的中和渣无害化处理方法使冶炼入炉料带入系统中的砷与冶炼渣带出系统的砷(以稳定化合物形式存在)基本达到平衡,更加安全,且该方法的设备建设投资及运行综合成本不到传统硫化法的1/10。同时,传统硫化法会产生2~3种危险废物,而华鼎铜业提出的中和渣无害化处理法只会产生1种危险废物。

图1 传统硫化法工艺流程

图2 中和渣无害化处理工艺流程

1.3 中和渣无害化处理的合理性

中和渣无害化处理方法的成功得益于华鼎铜业对污酸产生量的控制,一般铜冶炼企业污酸标量与硫酸标量的关系为(2~5):100,而华鼎铜业多年的平均数为(0.5~1):100,因此在应用中和渣无害化法处理污酸时产生的中和渣总量也相对较少。传统硫化法和中和渣无害化法这两种污酸处理工艺产生的中和渣量都取决于污酸标量,但传统硫化法的砷渣量与铜矿的含砷量基本呈正比关系,而中和渣无害化法所产生的砷渣量基本不受铜矿含砷量的影响。因此在铜精矿市场日益严峻的竞争中,中和渣无害化法在处理高含砷铜矿时具有明显优势,无形中提高了铜冶炼公司的市场竞争力,而且目前行业内无论是金属砷还是三价砷的产量都严重过剩,填埋法并非一劳永逸。在传统硫化法中,含砷铜精矿中的砷通过冶炼制酸分离出来,造成极大的环境危害,所以不管是从经济角度还是从安全角度考虑,将分离出的有害砷通过熔炉高温恢复到原始金属化合物的形态,再对其进行填埋或加以利用,都是最佳的方法。

在中和渣无害化处理方法进入具体实验环节后,对于最后产出的冶炼渣是固体废物还是危险废物,环评专家提出了疑问。为此,进行了一系列的实验和分析测试,最终证明产出的冶炼渣是一般固体废物。

2 实验及结果分析

《标准》中第4节“鉴别标准”规定,凡是符合4.1~4.6中条件之一的固体废物皆为危险废物。经过初筛,根据“附录C致癌性物质名录”第55条的阐述“以元素砷为分析目标,以该化合物计”,铜冶炼渣属于“砷酸及其盐”。针对冶炼渣中的砷是否以砷酸及其盐的状态存在的问题,进行了中和渣回炉实验,并委托专业机构对中和渣回炉后产生的冶炼渣进行毒性浸出实验。最终报告显示,该冶炼渣没有浸出毒性,不属于危险废物。

2.1 第一次冶炼渣分析

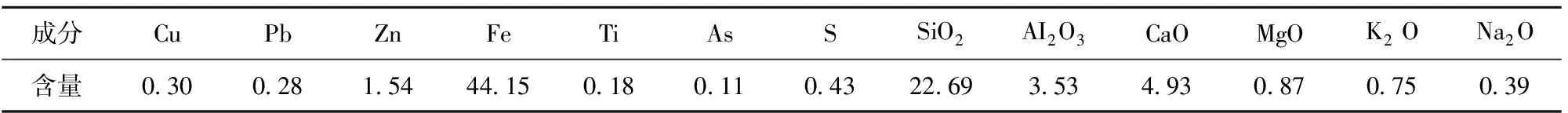

2019年3月对冶炼渣中的砷再次进行毒性浸出实验,报告结果显示砷的浸出毒性低于危险废物鉴别标准值。此外,对中和渣混入底吹炉高温冶炼后产生的冶炼渣进行了赋存状态研究,将冶炼渣综合样磨至0.038 mm粒级占100%,然后进行砷的化学物相分析。冶炼渣的主要化学成分见表1,化学物相分析结果见表2。

表1 第一次冶炼渣主要化学成分分析 %

表2 第一次冶炼渣中砷的化学物相分析 %

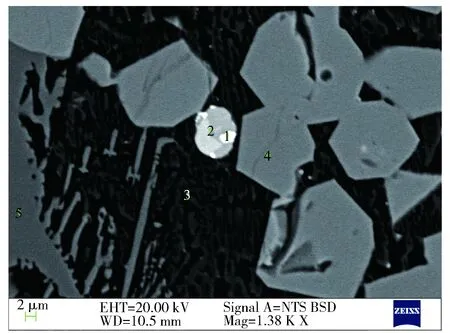

同时,利用光学显微镜和扫描电镜观察该冶炼渣发现,冶炼渣的物相主要为铁橄榄石和磁铁矿,其次为非晶质铁铝硅酸盐,以及少量冰铜、硫化锌,再其次为砷化物和铅锑合金,偶见金属铜、铜铅合金、金属银,如图3所示。其中砷化物主要为砷化铅,以及少量砷化铁,偶见砷化铜。

图3 第一次冶炼渣分析的电镜扫描物相图

2.1.1 砷化铅

砷化铅主要以粒状、不规则状的形式与冰铜嵌布在一起组成集合体分布于铁橄榄石、磁铁矿、非晶质铁铝硅酸盐和钙铁硅酸盐中,部分砷化铅与铅合金紧密结合,共同分布在冰铜、铁橄榄石、磁铁矿、硫化锌中(图4),偶见呈微细粒状嵌布在非晶质铁铝硅酸盐中。砷化铅的扫描电镜能谱分析见表3,其中砷含量为22.59%~29.01%,较为稳定;铁含量低于砷含量;另外大部分砷化铅还含有少量铜和锑,以及微量钴和镍。

1-砷化铅; 2-铅合金; 3-冰铜; 4-硫化锌; 5-铁橄榄石图4 砷化铅与铅合金紧密相连

表3 砷化铅的扫描电镜能谱分析结果 %

2.1.2 砷化铁

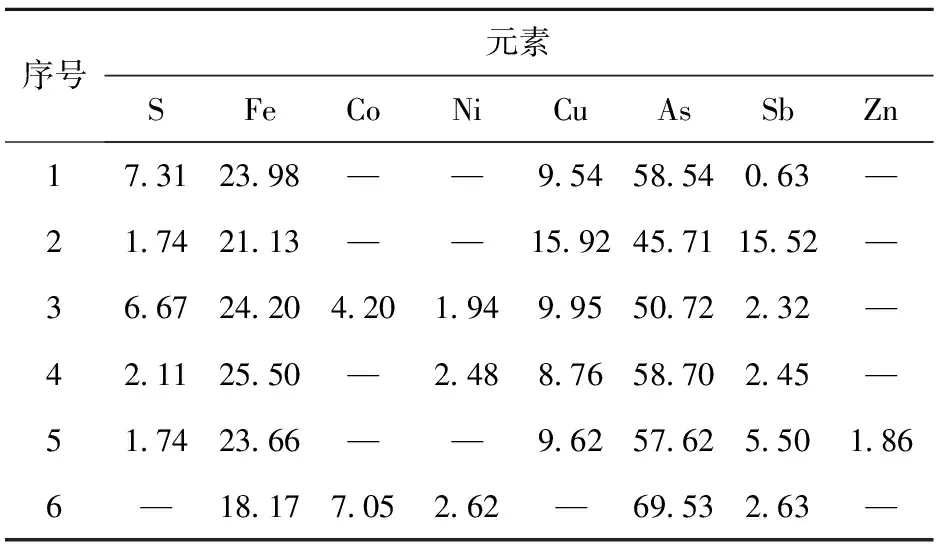

砷化铁主要以粒状、不规则状的形式产出,且与冰铜的嵌布关系极为密切。大部分砷化铁与冰铜嵌布在一起组成集合体,分布于铁橄榄石、磁铁矿、非晶质铁铝硅酸盐和钙铁硅酸盐中(图5);少量砷化铁与砷化铅、铅合金紧密相连,嵌布在冰铜、铁橄榄石、磁铁矿、非晶质铁铝硅酸盐中;偶见砷化铁呈微细粒状嵌布在非晶质铁铝硅酸盐中。砷化铁的扫描电镜能谱分析见表4,其中砷含量较高,比例为45.71%~69.53%,且绝大部分砷化铁含有少量的铜、硫和锑,部分砷化铁还含有钴和镍。

1-砷化铁; 2-冰铜; 3-磁铁矿图5 砷化铁呈微细粒状包裹在冰铜中

根据上述分析,冶炼渣中的砷主要以砷化铅、砷化铁、砷化铜的形态存在,砷化物占99.3%,氧化砷占0.7%。而砷化物不属于《标准》中所列的危险废物。

表4 砷化铁的扫描电镜能谱分析结果 %

2.2 第二次冶炼渣分析

在2019年年底进行环评验收时,再次对经过浮选铜后的冶炼渣进行随机取样,进行砷的赋存状态研究分析,将冶炼渣综合样磨至0.038 mm粒级占93%,然后并进行砷的化学物相分析。化学成分分析结果见表5,物相分析结果见表6。

表5 第二次冶炼渣主要化学成分分析 %

表6 第二次冶炼渣中砷的化学物相分析 %

利用光学显微镜和扫描电镜观察该冶炼渣样品发现,冶炼渣的物相主要为铁橄榄石和磁铁矿,其次为非晶质铁铝硅酸盐,以及少量冰铜、硫化锌,其次为砷化物和铅锑合金,偶见金属铜、铜铅合金和金属银,如图6所示。砷化物主要为砷化铅,以及少量砷化铁,偶见砷化铜。结论和第一次分析结果一致。

图6 第二次冶炼渣分析的电镜扫描物相图

综上所述,将中和渣投入底吹炉和入炉原料一起进行高温冶炼,能够把中和渣中的砷固化到冶炼渣中。其中,97%以上的砷以砷化物状态存在,而具有毒性的砷酸及其盐类(氧化物)的占比很小,远低于《标准》对危险固体废物中砷氧化物含量的判定标准。因此可以得出结论,中和渣经过回炉后的冶炼渣及经过浮选铜后的冶炼渣都不属于危险废物。

3 结束语

华鼎铜业将中和渣投入到现有的冶炼生产线中,通过高温改变砷的赋存状态,进而改变砷的毒性。与传统交由第三方企业处置的方式相比,中和渣无害化处理方法节约了大量的人力物力,有效降低了生产成本,提高了生产效率。经过多次实验和分析可知,在三连炉富氧底吹工艺中,将中和渣投入冶炼生产线对其中的砷进行无害化处理的方法是切实可行的,具有安全、成本低、市场竞争力高等优势,可以在生产过程中应用。