含镍钴废水处理工艺的选择

刘胜尧 黄三勇 郑宝生 迟 建

(金川镍钴研究设计院, 甘肃 金昌 737100)

0 前言

某公司的含镍钴废水主要来源于镍冶炼厂、镍盐公司、铜盐公司、新材料公司、贵金属冶炼厂等湿法冶炼生产系统,包括碳酸镍上清液、余氯吸收废水、原料预处理工序含镍钴废水、碱性废水、含氨氮废水、萃取皂化后液、净化废水及各车间的杂用水等。含镍钴废水由管道收集至厂区8 000 m3/d含重金属离子废水处理站,统一经物理化学法处理后,高含盐中水返回至砂石车间用于洗砂。目前含重金属离子废水处理站处理水量约为14 000 m3/d,远远超过8 000 m3/d的设计处理能力,致使处理站存在突发环保事故的风险。同时,随着《铜、镍、钴工业污染物排放标准》[1]和2015年1月1日新《环境保护法》的发布和实施,环保要求日益严峻,废水排放标准也更为严格。某公司的前期调查数据表明,各排水源头的水质均不符合国家最新环保标准和要求,而且由于各排水源头排放的含镍钴废水混合后才进入含重金属离子废水处理站,导致处理站的进水水质成分复杂,且污染因子较多,进而导致后期处理难度大,且成本很高。

基于某公司现有的8 000 m3/d含重金属废水处理站存在的问题,并根据前期水质调研情况及各车间废水排放口达标排放的环保要求,将镍钴废水处理系统关口前移,对源头排水进行分流、分质处理和综合利用,进而从根本上减少有价金属的流失,实现镍钴废水处理的稳定达标,满足环保管理及可持续发展的要求。同时,为了缓解现有工业废水处理站的处理压力,新建一个8 000 m3/d废水处理站,处理碳酸镍上清液和萃取皂化后液废水。由于两种废水排放不均匀,故建立两套并列运行的处理工艺,分别对碳酸镍上清液和萃取皂化后液进行处理,处理规模分别为4 500 m3/d、3 500 m3/d。处理达标后的中水前期用于砂石厂洗砂,后期用于滩晒制盐以回收水中的氯化钠、硫酸钠、碳酸钠等盐类,实现资源化有效利用。 本文主要对新建8 000 m3/d废水处理站的处理工艺的选择进行了分析。

1 废水水质分析

1.1 进水水质分析

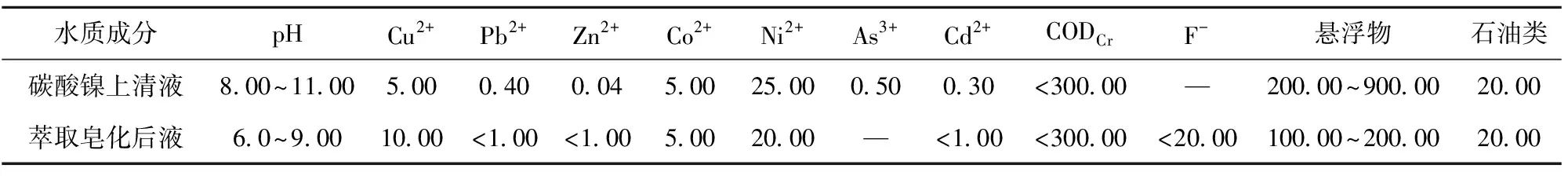

对碳酸镍上清液和萃取皂化后液采样,进行水质分析。其水质分析结果见表1。

表1 碳酸镍上清液和萃取皂化后液的水质分析 mg/L(pH值除外)

1.2 出水水质指标

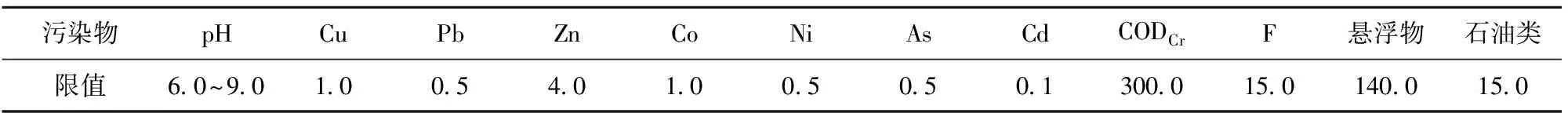

含镍钴废水——碳酸镍上清液和萃取皂化后液经处理后的水质应达到《铜、镍、钴工业污染物排放标准》[1]的间接排放要求。新建废水处理站的设计出水水质指标见表2。

表2 新建废水处理站的设计出水水质指标 mg/L(pH值除外)

2 废水中重金属离子的去除

碳酸镍上清液和萃取皂化后液废水处理的重点和难点是重金属离子的去除。待处理废水所含的重金属离子主要是Ni2+、Cu2+和Co2+等,几种重金属离子沉淀所需的最佳pH值不相同,各处理单元的控制参数也不同,因此要在同一个单元中去除不同的金属离子难度更大,需要寻求形成共沉的控制参数。根据同类废水的水质分析和参照国内有色行业的废水处理站运行经验,重金属离子的去除常采用中和沉淀法、硫化物沉淀法以及铁基活性药剂捕集法。

2.1 中和沉淀法

中和沉淀法是指向废水中投加碱性物质,使氢氧根离子与重金属离子生成氢氧化物沉淀进而达到去除重金属离子效果的方法[2]。该方法的应用效果与废水的 pH值密切相关。水中残余重金属离子浓度的对数与pH值呈线性关系,随pH值增加而降低。对于同一价数的金属氢氧化物,斜率相等,为一组平行直线;对于不同价数的金属氢氧化物,价数愈高,直线愈陡,表明其离子浓度随着 pH值变化差异越大[3]。在单一金属离子溶液中,Ni2+、Co2+和Cu2+的最佳沉淀pH值分别为9.1、9.0、6.8。但对于Zn2+、Pb2+这种两性金属离子,pH过高时,会形成络合物而使沉淀又溶解,因此要严格控制废水的pH值。由于废水处理站收集的废水水量波动较大,且水质不均匀,pH值很难达到废水中多种重金属离子沉淀效果所需的最佳值。

2.2 硫化物沉淀法

硫化物沉淀法是指向废水中加入硫化氢、硫酸铵或碱金属硫化物,与处理物质反应生成难溶硫化物沉淀,以达到净化的目的。硫化物沉淀法可以用于处理大多数含重金属的废水,而且硫化物沉淀的溶解度一般比氢氧化物小很多,可以使重金属得到更完全的去除。

用硫化物沉淀法处理含金属离子废水时,废水中残余金属离子浓度也与pH值有关,随pH值的增加而降低。硫化物沉淀法的优点是硫化物的溶度积较低,金属离子去除率高,污泥中金属品位高,便于回收利用;缺点是硫化物常有臭味,对装置密闭性要求较高,其沉淀物粒度较细,需要加絮凝剂进行共沉淀[4]。在废水处理系统工艺中,硫化物沉淀法可以作为氢氧化物沉淀法的补充方法使用。

2.3 铁基活性药剂捕集法

铁基活性药剂捕集法广泛用于工业废水处理,在低温条件下絮凝效果好,但对构筑物具有腐蚀作用。铁基活性药剂腐蚀性小,生成絮体的速度快,而且大而密实,同时所需的用量小。铁基活性药剂在水温10~50 ℃、pH值5.0~8.5的条件下可以使用,而且在pH值为4.0~11.0时仍可使用。因此,铁基活性药剂捕集法适用条件较宽,适合许多金属离子的去除,但很少单独使用,常与絮凝反应沉淀共同使用。

综上所述,若三种重金属离子去除方法单独使用,很难在单一的控制参数下取得最佳沉降效果,导致废水不能达标排放。某公司采取三种方法结合的方式处理废水中的重金属离子,即在加碱调节待处理废水pH值的同时投加硫化钠、铁基活性捕集药剂形成絮凝物共沉。在实际运行中,此种方法成熟可靠,已广泛用于含Ni2+、Co2+重金属离子废水的处理。

3 废水处理工艺方案的选择

某公司新建废水处理系统由碳酸镍上清液废水处理线和萃取皂化后液废水处理线组成,且两条废水处理线平行运行,水质互不干扰,便于停产检修。新建废水处理系统采用的处理工艺为除油- 絮凝反应- 沉淀- 过滤。

3.1 除油

油类在水中的状态包括悬浮、乳化、溶解三种。碳酸镍上清液和萃取皂化后液废水中的油类为悬浮状态,其浓度均为20 mg/L。废水中油类含量不高,且为悬浮状态,因此向水中通入压缩空气,产生微细的气泡,使水中的悬浮油类粘附在气泡上,随气泡一起上浮到水面,同时在除油单元末端设置油沫收集管,将油沫排放至储油箱定期回收。除油装置与絮凝反应沉淀装置设置在一个构筑物中,除油单元废水停留时间为12 min。

3.2 絮凝反应

3.2.1 温度的影响

碳酸镍生成反应是一个快速成核反应,也是一个不均匀生长的过程。反应温度升高,则反应速度加快,有利于碳酸镍的成核和长大。但由于小颗粒物料具有极大的比表面积,高温合成时非常容易发生团聚,不利于其均匀长大。根据相关文献,碳酸镍生成反应的最佳温度为55 ℃[5]。

3.2.2 pH值的影响

pH值较低时,碳酸镍浓度大于氢氧化镍浓度,碳酸镍生成反应起主导作用;当 pH值超过一定值,即OH-离子浓度较高时,碳酸镍浓度小于氢氧化镍浓度,氢氧化镍生成反应起主导作用。相关实验证明,pH值为8.5时,碳酸镍生成反应效果最好[5]。结合沉淀反应的最佳pH值,絮凝反应的pH值控制在9.0为宜。碳酸镍上清液和萃取皂化后液均设置在线自动投加NaOH环节,用来调节pH值,确保絮凝反应效果。而且由于这两种水质偏碱性,需要投加NaOH的量很少。

3.2.3 速度梯度和停留时间的影响

废水的絮凝反应分两个阶段,即混合和反应。混合主要使投加的絮凝剂迅速均匀地分散到水中以利于药剂水解,并使废水中颗粒失去稳定,形成胶体颗粒。废水与絮凝剂的混合采用较大的速度梯度和较小的停留时间,起始流速控制在0.7 m/s,停留时间为1 min。反应主要使失去稳定的颗粒相互聚集、凝聚,在流速逐渐减小时絮体聚集越来越大,易破碎,速度梯度要减小,停留时间要增加。通过在池中逐渐加宽隔板间距降低流速,最末一级的流速控制在0.1 m/s,停留时间确定为20 min。

综上所述,碳酸镍生成的絮凝反应的最佳控制条件为反应温度55 ℃、pH值9.0、停留时间21 min。

3.3 沉淀方式的确定

3.3.1 沉淀池的选用

根据水流方向,沉淀池分为平流式、辐流式和竖流式,其中平流式沉淀池应用最广泛,出水水质最稳定。废水中絮凝颗粒细微不利于沉降,要达到沉淀效果需要更长的停留时间。通常通过增加斜板减少絮凝微粒的沉降深度,斜板将沉淀池分成多个沉降区,有利于废水中重金属离子的沉淀。增加斜板的沉淀池底泥的处理更为复杂,因此选用单轨水下刮泥机,在沉淀池两端设置带限位保护的撞杆换向装置,用于控制刮泥机驱动的正反转,以便于刮泥台车在池内的轨道上来回走动。同时,为了防止污泥积累过多,在排泥管上设置冲洗水接口,用于冲洗管道和定时冲洗水池及斜板,以保持刮泥机运行正常。斜板沉淀池因为不存在污泥膨胀的问题,在工业废水处理中应用更广泛,其沉降效率是其他沉淀池达不到的。

图1 新建废水站的废水处理工艺流程

3.3.2 沉淀时间的确定

絮凝沉淀的特点是在沉淀过程中颗粒相互碰撞和聚集,颗粒的大小、形状、密度和沉速均会影响沉淀的效果。自然絮凝的沉淀曲线表明,沉淀曲线的斜率随沉淀深度增加而增大,颗粒粒径加大,沉淀速度也加大;要得到相同的去除率,沉淀深度越深,所需沉淀时间越长,沉淀深度越浅,所需时间越短[3]。因此,在较短的停留时间内,絮凝微粒沉淀不充分,表面粗糙,结构疏松;随着停留时间的增加,絮凝微粒沉淀成核、生长速度也会相应的提高。根据行业废水处理经验,在pH值为9.0、停留时间为25~30 h的条件下进行金属离子絮凝合成反应,可得到较好的沉淀效果。最终,新建废水处理系统的一级沉淀时间为26 h,二级沉淀时间为24 h。

3.4 滤池型式的确定

废水经过絮凝反应沉淀处理后,水中残留少量含重金属颗粒悬浮物质,需要进一步去除这些杂质。过滤是废水深度处理单元,水量较小时常用砂滤或机械过滤,水量较大时就采用滤池。目前常用的滤池有虹吸滤池、V型滤池、翻板滤池等[6]。虹吸滤池运行费用较低,但滤池较深较大,土建费用高,反冲洗水量大,反洗效果较差;翻板滤池反洗效果较好,不会跑料,但设备较多,运行费用较高;V型滤池采用恒水位等速过滤,滤床含污量大,滤速高,反冲洗周期长,反洗效果较好,出水水质较好,且运行稳定,但容易跑砂,运行费用较高。

综合考虑,新建废水处理系统的水处理过滤单元选用V型滤池,滤速控制在12 m/h,过滤周期为24 h,冲洗前的水头损失为1.5 m,冲洗时保持滤层微膨胀避免跑砂。V型滤池的进水槽和排水槽沿滤池长方向布置,在单池面积较大时有利于布水均匀,更适用大、中型水处理,同时滤速较高可以减少构筑物的容积,进而降低工程投资。

4 废水处理工艺流程

某公司新建8 000 m3/d废水处理站的废水处理工艺流程如图1所示。碳酸镍上清液或萃取皂化后液分别进入各自的调节池均质均量,吹入压缩空气使废水中的油类形成气泡上升,粘附着油类及少量悬浮物的气泡进入油沫收集管后排入储油箱;废水则经水泵提升至一级反应絮凝池。所有加药装置均设置在一级反应絮凝池起端,需要投加NaOH、PAC、PAM、PFS、NaS,投加药剂点为混合阶段,通入的压缩空气让水流处于湍流状态,使药剂与废水更好地混合,废水的停留时间很短,速度梯度会更高,通过控制隔板宽度来控制水流速度。随着水流前进,隔板逐渐加宽,流速降下来,工艺进入絮凝阶段,重金属微料和悬浮物与碱液、絮凝剂反应生成稳定的胶体,多种金属微粒形成共沉物,流速不再发生变化,就进入沉淀阶段;经过26 h的一级沉淀,水中大部分的沉淀物和悬浮物在此去除,水中会残留少量的悬浮物。上清液溢流进入一级重金属V型滤池,通过砂滤去除水中悬浮物;上清液进入二级反应絮凝池,在压缩空气的搅拌下投加铁基活性药剂,发生絮凝反应,少量悬浮物脱稳形成胶体并逐渐长大,经过24 h的二级沉淀,悬浮物沉降到斜板上被除去,上清液进入二级重金属V型滤池过滤,达标后进入中水池综合利用。

在整个系统运行中,压缩空气设置在一级重金属滤池与二级反应絮凝池之间,为各单元提供压缩空气。反应絮凝沉淀池产生的污泥均通过管道重力流入浓缩池,浓缩后的污泥送入板框压滤机压滤,脱水后的污泥回收用于火法冶炼。滤池的反冲洗用水为处理后的中水,滤池反冲洗废水返回调节池后,再次进入水处理系统处理。

5 结束语

新建8 000 m3/d废水处理站可解决原有工业废水处理站处理能力不足的问题。目前,新建废水处理站已投产运行,生产运行良好。利用手持检测仪抽查出水水质,各项水质指标均达到《铜、镍、钴工业污染物排放标准》的排放要求:Ni2+、Co2+、Cu2+的浓度分别低于0.4 mg/L、0.8 mg/L、0.9 mg/L,悬浮物含量低于120 mg/L,达到了新建废水处理站的预期目的。