铜冶炼污酸污水处理工程案例分析

郑 丹 张云龙 李兴杰

(1.北京东方园林环境股份有限公司, 北京 100015; 2.中国五矿集团有限公司, 北京 100044;3.中国恩菲工程技术有限公司, 北京 100038)

0 前言

有色冶炼硫酸车间在运行期间排出大量污酸,污酸除含1%~10%的硫酸外,还含铜、锌、铅、铁等重金属以及砷、氟等非金属。砷及重金属均会对生态环境造成严重危害,因此需对污酸进行处理,去除有害物质。处理后的污水可与厂区其他废水混合作进一步处理,达标后可排放或回用。

污酸污水处理工艺以化学沉淀法为主,如硫化法、中和法等[1]。因污酸污水的成分差异较大,选择的工艺也不尽相同,应结合具体工程的特点选用合适的污酸污水处理工艺。本文对5个污酸污水处理站的污酸污水处理工艺进行了分析。它们分别是谦比希粗铜冶炼厂污酸污水处理站(下文简称“谦比希”)、东营鲁方金属材料有限公司氧气底吹造锍捕金新工艺示范工程污酸污水处理站(下文简称“东营”)、会理鲲鹏铜业年产10万t阳极铜工程污酸污水处理站(下文简称“会理”)、广西金川有色金属加工项目160万t/a硫酸工程污酸污水处理站(下文简称“广西金川”)、河南中原黄金冶炼厂有限责任公司整体搬迁升级改造工程污酸污水处理站(下文简称“中原黄金”)。

1 污酸污水来源

1.1 污酸来源

高温冶炼烟气进入硫酸净化系统进行净化处理,在高效洗涤器内与稀酸逆流接触,激烈碰撞,形成液膜泡沫区。在泡沫区,大部分烟尘、三氧化二砷、重金属等杂质被液膜截留,汇集到净化循环稀酸中。当稀酸中的三氧化二砷含量达到饱和时,三氧化二砷易从稀酸中析出,并沉积在换热设备表面,导致换热设备传热系数下降、管道堵塞等问题,进而影响正常生产。为保证设备正常运行,须严格控制稀酸中的砷含量,因此要不断排出稀酸,这就是污酸的主要来源。这部分污酸的含砷量较高,难以利用,必须进行处理。

1.2 酸性污水来源

酸性污水主要是污酸处理后液、制酸系统排出的电除雾器冲洗水、制酸区地面冲洗水及初期雨水等。铜冶炼烟气经过一级和二级洗涤除杂后,进入一级和二级电除雾器进行电除雾处理。电除雾过程中,酸雾及杂质会沉积在电除雾器表面,需定期用水将杂质冲洗掉,这就是电除雾器冲洗水的来源。电除雾器的冲洗水含有微量重金属和酸,通常直接排出制酸系统,但目前的趋势是将其循环使用,当杂质达到一定浓度后,再将其以废酸的形式排出制酸系统。污酸处理后液一般是采用硫化法+石灰石中和法处理污酸产生的污水,或是直接采用石灰石中和法处理污酸产生的污水。

2 污酸污水成分分析

2.1 污酸成分分析

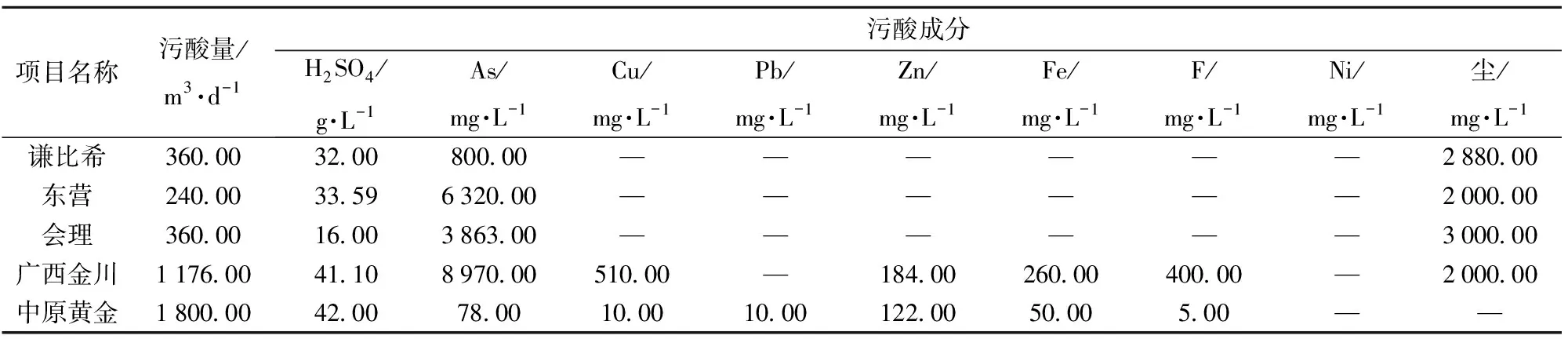

制酸工艺排出的废酸除含1%~10%的硫酸外,还含有铜、铅、锌、铁等重金属和砷、氟等非金属。各污酸污水处理站的污酸成分见表1。

在含砷污酸处理方法的选择上,砷含量的高低起到决定性作用。通过对比表1中各污酸污水处理站污酸的砷含量,将污酸污水处理站分成两类,第一类为高砷废酸处理站,含砷量较高,大于1 000 mg/L,如东营、会理、广西金川三个污酸污水处理站;第二类为低砷废酸处理站,含砷量小于1 000 mg/L,如谦比希、中原黄金污酸污水处理站。高砷废酸的首选工艺是硫化法,该工艺可减轻后续工段的除砷压力,砷渣量相对较少,处理效果较高,三个高砷废酸污水处理站的硫化法砷去除率均在98%以上。

表1 各污酸污水处理站的污酸成分分析

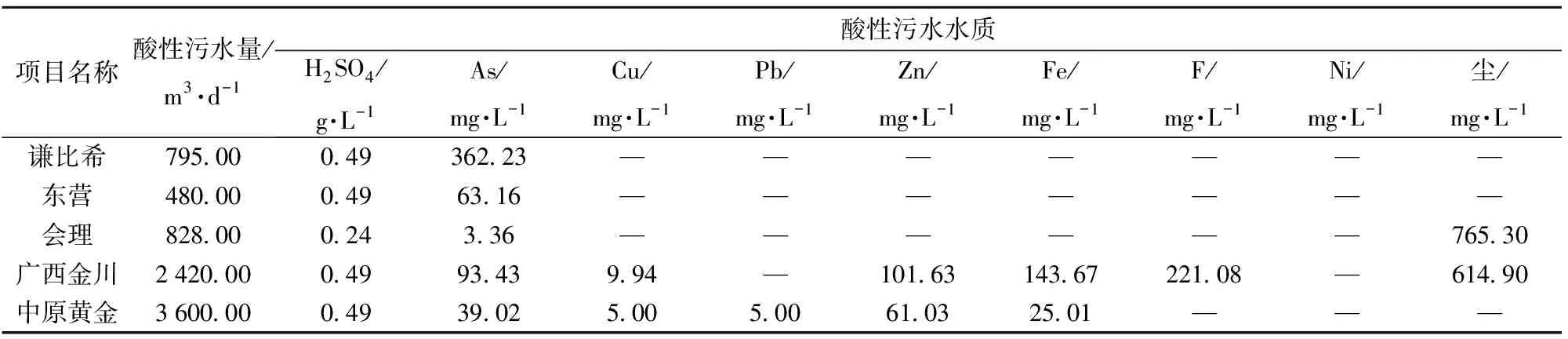

2.2 酸性污水水质分析

由于污酸进行预中和处理后再排入酸性废水调节池与厂区的其他酸性废水混合,故进入污水处理工段的砷含量和酸含量一般不会太高。酸性污水处理工段来水的pH值为2左右,砷含量通常在200 mg/L以下。具体各污酸污水处理站的酸性污水水质见表2。

表2 各污酸污水处理站的酸性污水水质分析

3 污酸污水处理工艺方案

3.1 污酸处理的工艺方案

根据表1中各处理站污酸含砷量的区别,选择的污酸处理工艺有所不同。对于高砷废酸,处理工艺采用硫化法+石灰石中和法;对于低砷废酸,处理工艺采用石灰石中和法。

3.1.1 硫化法和石灰石中和法的工艺介绍

处理污酸的常见方法有硫化法与石灰石中和法。

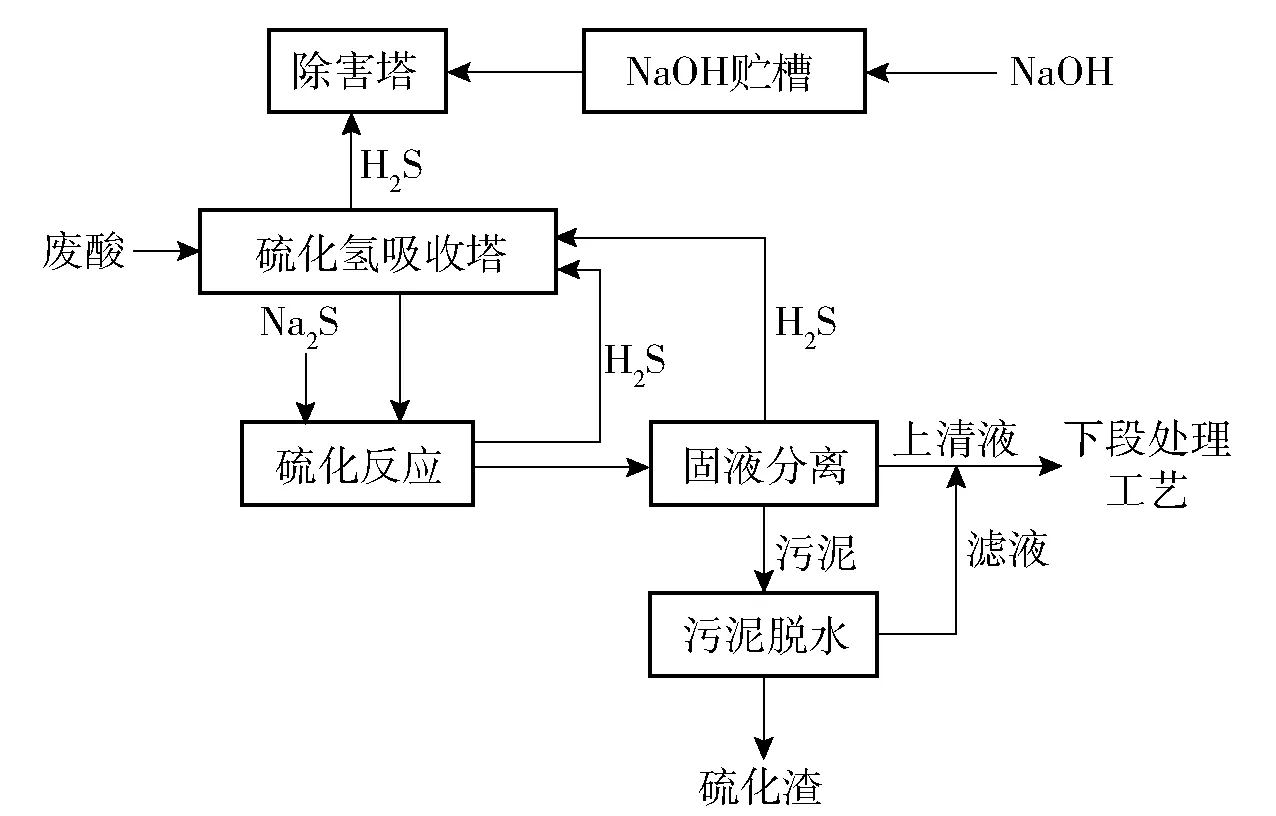

1)硫化法。其原理是向废水中投加硫化钠,使重金属离子与硫离子反应,生成溶度积很小的重金属硫化物。一般重金属硫化物的溶度积远小于氢氧化物的溶度积,因此硫化法的处理效果优于石灰法,而且从回收有价金属的角度看,重金属硫化物比氢氧化物更易回收。但由于硫化剂价格比石灰高,硫化法的应用不如石灰法普遍。硫化法的主要工艺过程(图1)如下:污酸原液被泵送至硫化氢吸收塔,吸收硫化氢后进入硫化反应槽;在硫化反应槽内,污酸原液中的重金属与硫化钠溶液发生反应,主要生成硫化铜、硫化亚砷等沉淀物;混合液自流进入浓密机,进行固液分离;固液分离后的上清液排至下一处理工段,底泥则被泵送至压滤机进行污泥脱水,产生砷渣;多余的硫化氢在除害塔内利用氢氧化钠溶液去除。

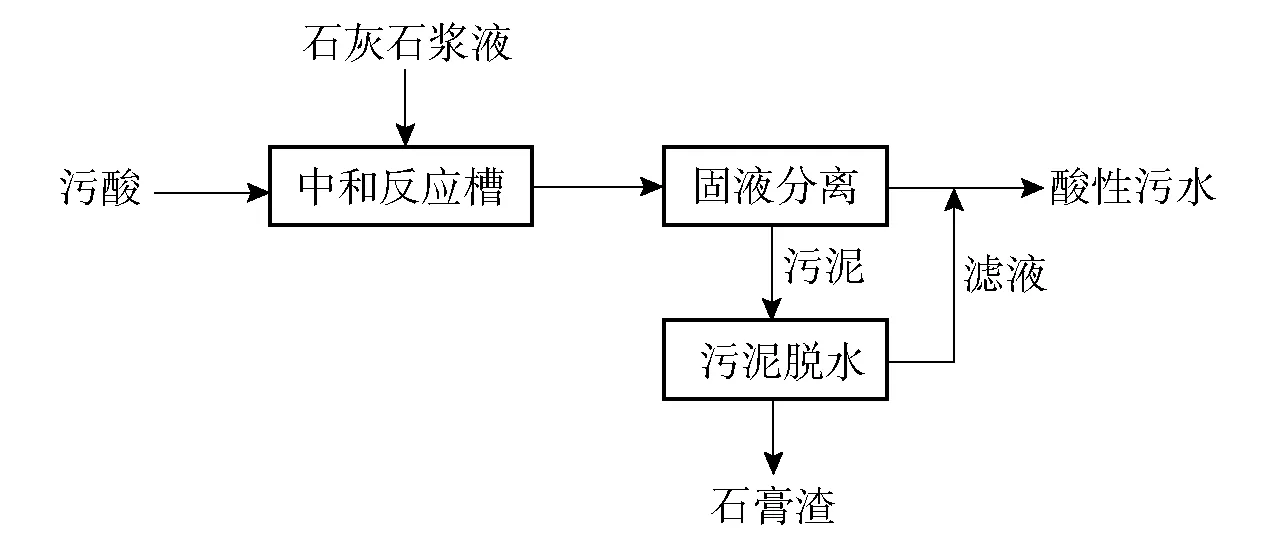

2)石灰石中和法。某原理是向污酸中投加石灰石浆液,污酸中的氟与石灰石发生反应,生成硫酸钙及氟化钙沉淀。其主要工艺过程(图2)如下:污酸进入中和反应槽与石灰石浆液反应,之后混合液进入浓密机进行固液分离,固液分离产生的上清液自流至酸性废水调节池,底泥则被泵送至离心机进行脱水。

图1 硫化法工艺流程图

图2 石灰石中和法工艺流程图

3.1.2 各污酸污水处理站的工艺特点

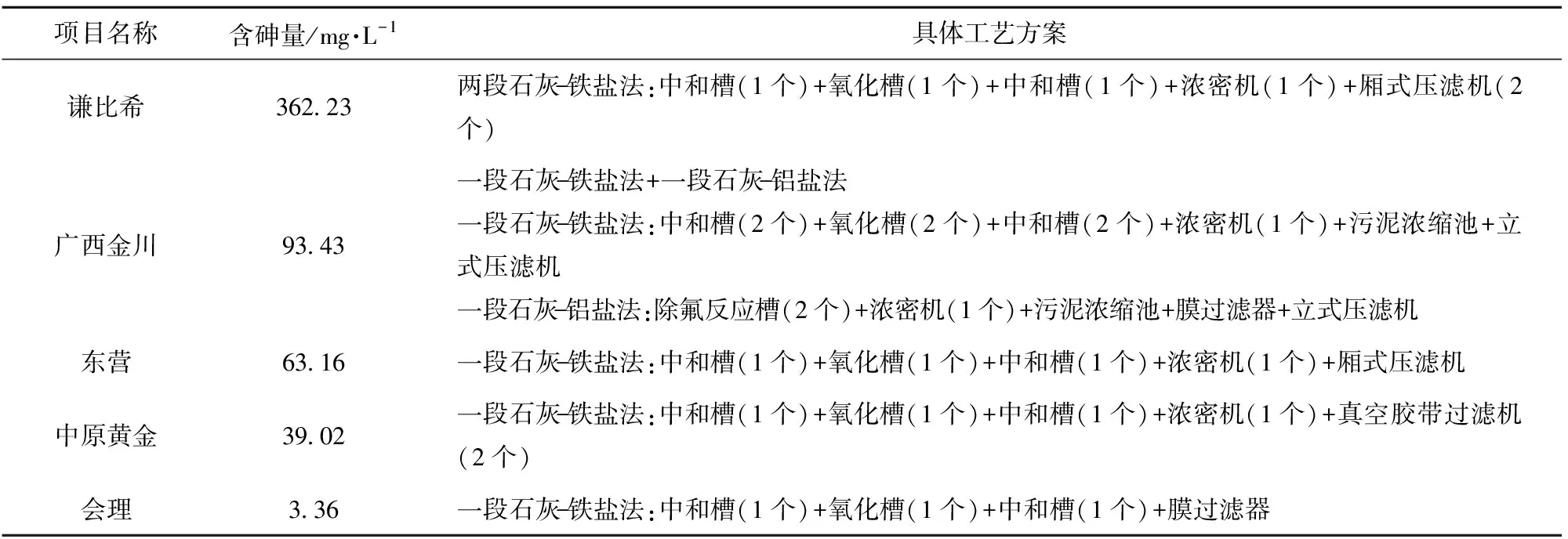

根据污酸成分的不同,各污酸污水处理站选择的工艺具有各自的特点,具体工艺方案见表3。

表3 污酸处理工艺方案表

3.1.2.1 广西金川污酸污水处理站

广西金川污酸污水处理站采用硫化法+石灰石中和法处理污酸。由于污酸量较大,将硫化段设置为2个系列,每个系列设2个硫化反应槽。硫化反应后,混合液进入浓密机进行固液分离,随后上清液进入石灰石中和反应段,底泥采用立式压滤机进行脱水。石灰石中和反应段也设置2个系列,每个系列有3个石灰石反应槽。污酸与石灰石发生中和反应后,混合液进入浓密机进行固液分离,随后上清液进入酸性污水调节池,底泥采用离心机进行脱水。工艺特点如下:

1)硫化段及石灰石段分设两个系列。因为污酸量较大,如果只配置单系列,单体设备的体积过大。设置两个系列,一方面可以避免这个问题;另一方面,当污酸量波动较大时,也可只运行单系列,避免浪费。

2)取消硫化氢吸收塔。多年现场实际情况表明,硫化氢吸收塔在污酸原液吸收硫化氢的效果上并不理想。同时采用硫化钠吸收硫化氢的方式代替传统的氢氧化钠吸收方式,这是因为一方面硫化钠本身是强酸弱碱盐,具有一定的吸收酸的能力;另一方面硫化钠的价格仅为氢氧化钠的一半,因此在吸收液用量较大的情况下,用硫化钠代替氢氧化钠的方案可行。

3)硫化段和石灰石中和反应段的污泥脱水分别采用了立式压滤机和离心机。立式压滤机的处理效果优于普通厢式压滤机的处理效果,一般沉渣含水率可降至40%。石膏渣量较大时,采用离心机脱水效果更好,沉渣含水率可降至10%。

3.1.2.2 东营污酸污水处理站

东营污酸污水处理站采用硫化法+石灰石中和法处理污酸。由于污酸量较少,硫化段及石灰石中和段均设置1个系列。工艺特点如下:

1)采用传统的硫化氢吸收塔+除害塔组合方式去除产生的硫化氢,除害塔采用的吸收液为氢氧化钠。

2)硫化段采用普通的厢式压滤机,硫化渣含水率为60%~70%;石灰石中和段段采用离心机进行固液分离,石膏渣含水率为10%。

3.1.2.3 会理污酸污水处理站

会理污酸污水处理站采用硫化法加石灰- 铁盐法处理污酸。在酸含量较大的情况下,如果直接采用石灰- 铁盐法,产生的有害渣量较大。该处理站的污酸径硫化除砷后的含酸量较低,为8.3 g/L,但含砷量仍较高,为75 mg/L。因此采用两段石灰- 铁盐法的除砷效果更好,污酸处理段先进行一段反应,污水处理段再上二段反应。工艺特点如下:

1)硫化段采用传统的硫化氢吸收塔+除害塔组合去除产生的硫化氢,除害塔采用氢氧化钠作为吸收液。

2)硫化段后接石灰- 铁盐段中和槽,出水的pH值控制为7,此处产生的石膏渣和有害渣混在一起,且有害渣量相对较大。

3)硫化段采用厢式压滤机,流化渣的含水率约为60%~70%;石灰- 铁盐段采用陶瓷真空过滤机,沉渣含水率约为20%。

3.1.2.4 谦比希污酸污水处理站

谦比希污酸污水处理站采用石灰石中和法处理污酸。设2个系列,其中第二个系列为2期预留,目前2期正在建设中。工艺特点如下:

1)一级中和槽的底流回流至二级中和槽。一方面可避免短流导致中和槽底部沉泥的问题,另一方面可增加反应时间,使反应更加充分。

2)石灰石中和反应段采用隔膜压滤机,石膏渣含水率可降到30%~40%。

3.1.2.5 中原黄金污酸污水处理站

中原黄金污酸污水处理站采用石灰石中和法处理污酸。污酸进入石灰石中和反应段之前,由制酸专业进行三级硫化反应,去除大部分砷。污泥脱水采用真空胶带过滤机,含水率可降至50%~60%。

3.2 酸性污水处理工艺方案

酸性污水多采用石灰- 铁盐法工艺进行处理,如图3所示。污酸处理后液、电除雾冲洗水、硫酸区地面冲洗水及初期雨水经排水管道送至废水调节池,然后依次经过一级中和、氧化、二级中和反应,出水进入浓密机进行固液分离,之后上清液进行深度处理或回用,污泥脱水后送至危险废物渣场处置。各污酸污水处理站的酸性污水的具体处理工艺方案见表4。

图3 石灰- 铁盐法处理酸性废水的工艺流程

3.2.1 谦比希污酸污水处理站

酸性污水处理采用两段石灰- 铁盐法,一段石灰- 铁盐法结束后,浓密机的上清液出水进入二段石灰- 铁盐反应。当污水的砷浓度较高时,采用两段处理通常比较经济。工艺特点如下:

表4 酸性污水处理工艺方案

1)一段酸性污水处理设2个系列,每个系列各自独立,二段反应设置为单系列。污水量波动较大时,一段可单系列运行,管理较为方便。

2)两段处理均采用厢式压滤机进行固液分离。

3.2.2 广西金川污酸污水处理站

酸性污水经过石灰- 铁盐法反应后,出水进入浓密机进行中和渣沉淀,产生的上清液送至除氟工段。除氟采用石灰- 铝盐法。在反应槽内投加石灰乳及硫酸铝,铝盐作为共沉剂,出水进入除氟浓密机进行沉淀,产生的上清液被泵送至膜过滤器去除悬浮物,污泥被泵送至立式压滤机进行固液分离。石灰- 铁盐段的浓密机底流一部分回流至石灰- 铁盐段预碱化槽,另一部分被泵送至污泥浓缩池;石灰- 铝盐段的浓密机底流一部分回流至石灰- 铝盐段预碱化槽,另一部分也被泵送至污泥浓缩池。污泥浓缩池将这两段产生的污泥进一步浓缩后泵送至立式压滤机进行固液分离。工艺特点如下:

1)由于污水含氟量较高,单独设置了一个除氟工段。

2)因石灰- 铁盐段和石灰- 铝盐段两段的污泥量较大,增设了一个污泥浓缩工序。此工序可缩小污泥体积,减少压滤机的选型数量。

3)在除氟浓密机后增加了膜过滤器,以提高上清液的出水水质,减少出水颗粒物的含量。

3.2.3 东营污酸污水处理站

东营污酸污水处理站采用常规的石灰- 铁盐法处理流程。

3.2.4 中原黄金污酸污水处理站

中原黄金污酸污水处理法采用常规的石灰- 铁盐法处理流程。其中固液分离采用真空胶带过滤机,有害渣的含水率为50%~60%。

即 ‖F(X)-F(Y)‖≤‖X-Y‖。故得证F的Lipschitz常数为1。注意到2F(X)=I,从而F(X)是强凸的。

3.2.5 会理黄金污酸污水处理站

污酸处理后液的pH值控制在7左右;与其他酸性来水混合后,混合液的pH值为2~2.5。经过一段石灰- 铁盐工艺处理后,混合液通过膜过滤器进行固液分离,膜过滤器排出的污泥回流至污酸处理段石灰- 铁盐工艺的预碱化槽。

4 工艺反应

4.1 硫化段

硫化段主要通过硫化钠与三价砷反应生成硫化砷沉淀来去除污酸中的大部分砷,去除率较高,就广西金川、东营及会理三个处理站而言,去除率可达98%。此外,硫化段还能去除部分重金属,如铜。具体反应方程式如下:

(1)

(2)

(3)

(4)

4.2 石灰石中和段

石灰石中和段主要通过石灰石与硫酸反应降低污酸中的酸量,此段的出水pH值一般控制在2~3。在此pH值以下,基本不会产生重金属中和沉淀物,因此石膏渣相对安全,可进行回收利用,但前提是石膏渣的含水率一定要降低,因为石膏渣中所含水仍然为酸性,且水中含有少量重金属。污酸中若含氟,氟将在本段生成氟化钙被去除。主要反应方程式如下:

(5)

(6)

4.3 石灰- 铁盐段

(7)

(8)

(9)

2Fe2(SO4)3+2H2O

(10)

2FeAsO4↓+3CaSO4·2H2O↓

(11)

Ca3(AsO4)2↓+6H2O

(12)

Cu(OH)2↓+CaSO4·2H2O↓

(13)

Zn(OH)2↓+CaSO4·2H2O↓

(14)

2Fe(OH)3↓+3CaSO4·2H2O↓

(15)

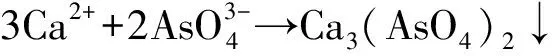

通过对比如下几个反应的ΔG°298值看出,砷酸铁较砷酸钙和氢氧化铁稳定,因此铁盐的脱砷效果很好。

ΔG°298=-393.55 kJ

(16)

ΔG°298=-342.86 kJ

(17)

ΔG°298=-257.02 kJ

(18)

Fe3++3OH-→Fe(OH)3↓

ΔG°298=-50.69 kJ

(19)

铁与砷除生成砷酸铁外,氢氧化铁也可作为载体与砷酸、砷酸铁共同沉淀,起到共沉剂的作用。

m1Fe(OH)3+n1H3AsO4→

(20)

m2Fe(OH)3+n2FeAsO4→

[m2Fe(OH)3]·n2FeAsO4↓

(21)

共沉作用在实际污水处理中往往受多种因素的综合影响。一方面,污水通常含有其他重金属离子,这些重金属离子在石灰中和处理中与氢氧离子生成氢氧化物,氢氧化物可成为砷的共沉剂;另一方面,污水中生成的硫酸钙也可成为砷的共沉剂;再者,在一定条件下,污水中的铁与砷络合成溶度积很小的砷酸铁沉淀;此外,沉渣回流也会影响共沉作用。因此目前在理论上难以准确计算共沉作用[3]。

5 设备选型

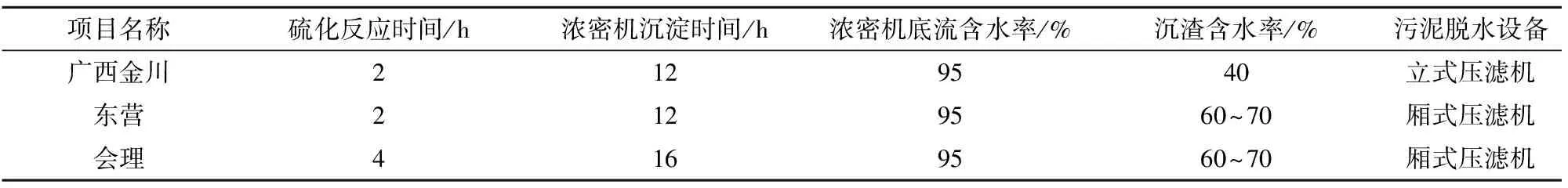

5.1 硫化段

通过分析广西金川、东营和会理三个处理站的数据,硫化段反应时间一般大于2 h,重力式污泥浓缩池浓缩时间大于12 h,硫化砷渣的底流含水率在95%左右。硫化渣选用厢式或立式压滤机进行脱水,立式压滤机的效率高于厢式压滤机,立式压滤机的滤饼含水率低于厢式压滤机。硫化段反应的设备应考虑密封设备,通过管路将反应生成的硫化氢收集吸收,防止硫化氢气体外逸。硫化段设备选型见表5。

表5 硫化段设备选型参数表

5.2 石灰石中和段

石灰石中和段反应时间普遍长于硫化段反应时间,因为石灰石中和反应时间较长。中和槽出水pH值一般控制在2,因为在此pH值以下,重金属离子基本不会沉淀,石膏渣相对洁净。硫酸钙易于沉淀,因此浓密机的沉淀时间可以小于12 h,底流含水率为80%左右。由于石膏渣产出量大,应尽量降低石膏渣的含水率,可以选用离心机、真空胶带过滤机或隔膜压滤机,优先选用脱水率较高的离心机[4]。石灰石中和段设备选型见表6。

表6 石灰石中和段设备选型参数表

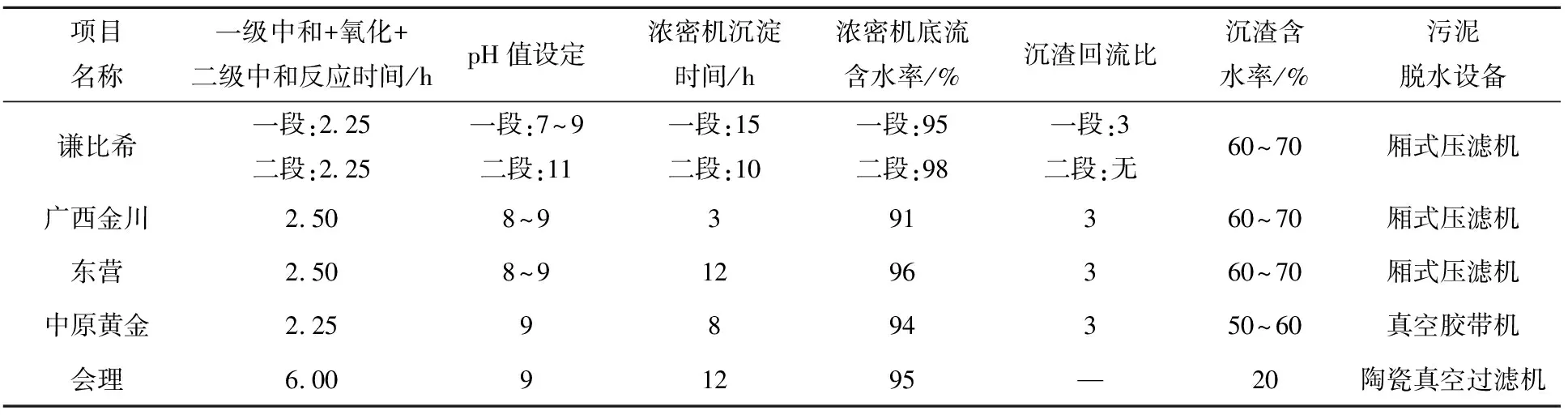

5.3 石灰- 铁盐段

石灰乳作中和剂反应充分且速度快,反应时间通常建议为45 min左右,因此各项目一级中和+氧化+二级中和的反应时间大于2 h。一级中和槽出水的pH值一般控制在6以上,因为在较高pH值条件下,曝气氧化的效果好;二级中和槽出水的pH值一般设定为7~9,也有处理站设定为11,若设定pH值为11,则出水的pH值需回调。浓密机沉淀时间一般不低于12 h[5],实际项目中会有所调整;底泥含水率为91%~98%。中和渣一般采用厢式压滤机进行脱水,沉渣含水率为60%~70%。石灰-铁盐段的设备选型详见表7。

表7 石灰- 铁盐段设备选型参数表

沉渣回流技术既能提高污水处理效果,减少石灰用量,又能提高沉淀物的沉降速度和沉渣的浓缩脱水性能,因为回流沉渣在重金属离子与药剂的化学反应过程中起晶核作用。在有回流沉渣的化学处理污水过程中,新生成的固体不会形成大量新的微细晶核,而回流沉渣的晶核颗粒增大,因此沉淀物的沉降速度增大,沉渣的浓缩脱水性能好。此外,回流沉渣还具有吸附作用,可以进一步提高污水处理效果。沉渣回流比一般为3~4。

6 结束语

随着技术的进步、研究的深入以及实践经验的积累,铜冶炼污酸污水处理工艺已经有了一定的改进,但仍然有许多问题需要进行深入的研究,建议今后的工程实践就如下问题开展进一步工作:

1)通过采用合理的控制工艺过程及提高污泥脱水效果实现硫化渣、石膏渣的资源化利用。

2)采用石灰- 铁盐法处理酸性废水时,铁砷比的选取对砷的去除效果影响较大,增大铁砷比可以提高去除效果,但会增大沉渣量,因此要进一步摸索最佳的铁砷比,优化工艺设计,降低药剂用量及沉渣量。

3)采用先进的工艺技术取代传统工艺,缩短工艺流程。