小型连续卸剂系统在催化裂化装置中的应用分析

王 俊,李玉平,吴学金,尹继宁

(中国石油宁夏石化公司,宁夏银川 750013)

1 装置简介

1.1 流程简介

200×104t/a 重油催化裂化装置为新建装置[1],装置设计规模为200×104t/a,设计年开工时数为8 160 h,设计操作弹性为70 %~115 %。

催化剂再生系统为前置烧焦罐,汽提后的待生催化剂沿待生斜管下流,经待生滑阀进入再生器烧焦罐下部,与再生器二密相经外循环管来的高温再生催化剂混合升温开始烧焦,在催化剂沿烧焦罐向上流动的过程中,完成催化剂烧焦再生,同时温度升至小于729 ℃。再生催化剂和烧焦产生的再生烟气通过烧焦罐顶部稀相管出口快分系进行气固分离,再生催化剂进入二密相,烟气通过设置在再生器稀相的10 组两级旋分器除尘后离开再生器进入三级旋分器。分离后的高温烟气热能用于烟气发电机发电,及余热锅炉发汽。最后进入烟气环保装置烟气脱硫。再生催化剂经二密相流化至再生滑阀进入提升管。再生器在二密相设置大型卸剂线和小型连续卸剂系统[2,3]。

1.2 小型连续卸剂系统流程

小型连续卸剂设置在再生器二密相,手动卸剂线上方1 500 mm 处。上游使用DN100 碳钢管,下游使用翅片管。废催化剂先经过器壁两道手阀,再经过两位切断阀UV0012。切断阀前后设有松动风UY0013A/B,阀板设有吹扫风。在切断阀后设有φ6 mm 司太立合金限流孔板。孔板后设吹扫风FV0077。废催化剂经过输送风的推动和大型手动卸剂线合并一起进入废催化剂罐。大型手动卸剂线在与小型自动卸剂线合并前设有输送风FV0075。投用前将器壁两道手阀打开,同时确认大型卸剂线器壁两道手阀关闭,打开废催化剂罐卸剂器壁阀,废催化剂罐无尘加卸剂投用正常[4]。卸剂线上的输送风投用正常,连续卸剂线输送风FV0077、FV0075、松动风UY0013A/B 及UV0012 投用正常,启动连续卸剂程序。小型连续卸剂流程(见图1)。

1.3 小型连续卸剂控制系统

启动程序后,SIS 系统首先打开同时UY0013A/B打开对UV0012 及阀板进行吹扫松动,然后FV0077 及FV0075 进行管线输送和吹扫。吹扫时间根据实际使用情况从SIS 上设定。吹扫结束后UV0012 阀门打开进行卸剂操作,卸剂时间长短根据两器藏量和卸剂线上的温度进行设定。卸剂结束后UY0013A/B 率先关闭,然后关闭UV0012 阀门,FV0077 及FV0075 继续输送、吹扫管线中存留催化剂至废催化剂罐,吹扫时间根据管线置换时间设定。投用连续后,每小时重复上述操作,首次投用时需手动输入FV0077 及FV0075 阀位和流量,之后系统会根据前一次FV0077 及FV0075 阀位和流量进行给定。

图1 小型连续卸剂流程

2 连续卸剂系统投用情况

2.1 连续卸剂系统的投用

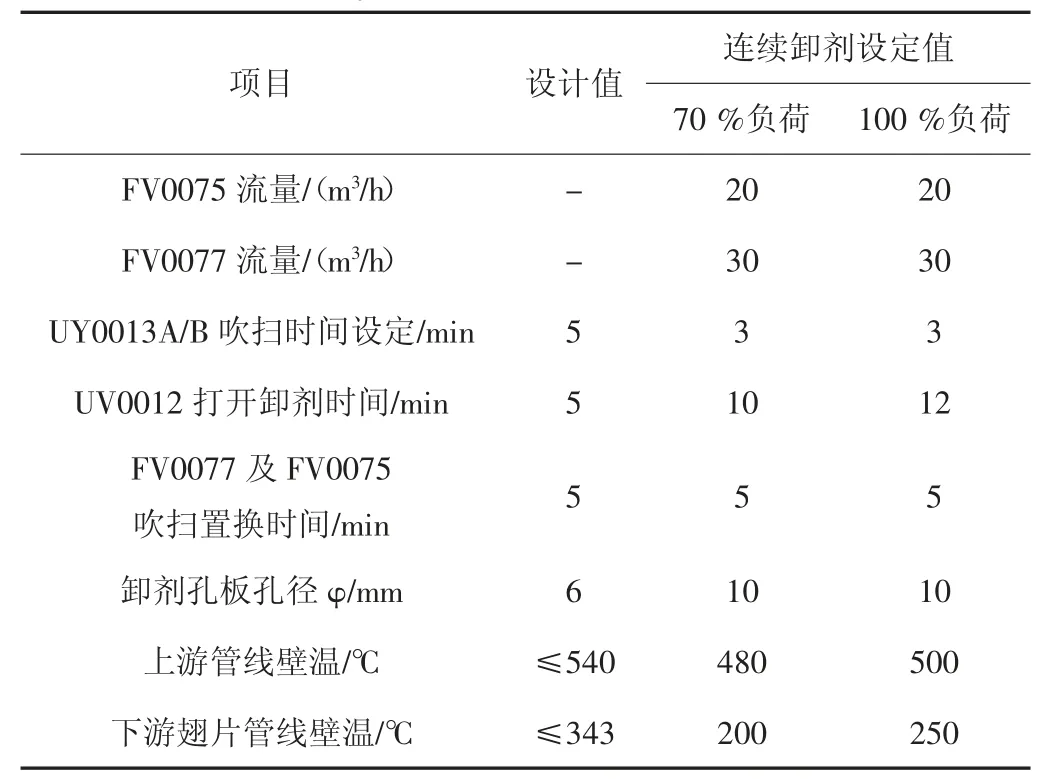

首次投用连续卸剂系统,按设计文件提供参数运行,单次运行正常后第二次未能正常卸剂。调整松动风运行参数后,运行正常,但维持最多13 次连续卸剂后发生卸剂孔板堵塞[5]。将原设计φ6 mm 司太立合金限流孔板调整卸剂孔板至φ10 mm 普通合金钢材后运行正常,实现连续平稳卸剂时的操作参数(见表1)。

表1 采用φ10 mm 孔板连续卸剂系统操作参数

2.2 连续卸剂与手动卸剂参数对比

本装置设计催化剂总藏量为330 t,催化剂单耗为2.2 kg/t。连续卸剂系统卸剂投用后再生器料位稳定有利于三旋旋风分离器分离效果,缓解后续烟机结垢、余热锅炉积灰、烟气脱硫装置烟气出口颗粒物高等问题。连续卸剂与手动卸剂参数对比(见表2)。

烟脱污泥外送量有明显的减少,一部分原因来自使用连续卸剂系统,另一部分原因与絮凝剂注入量和烟脱整体操作调整有关。投用后烟机入口颗粒物明显减少,平均浓度值由220 mg/m3降低到160 mg/m3左右。

2.3 平衡剂检测数据

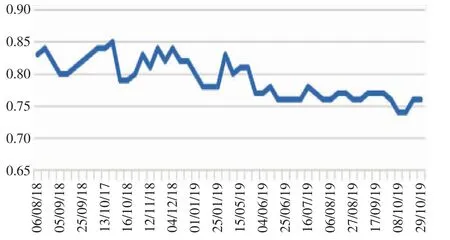

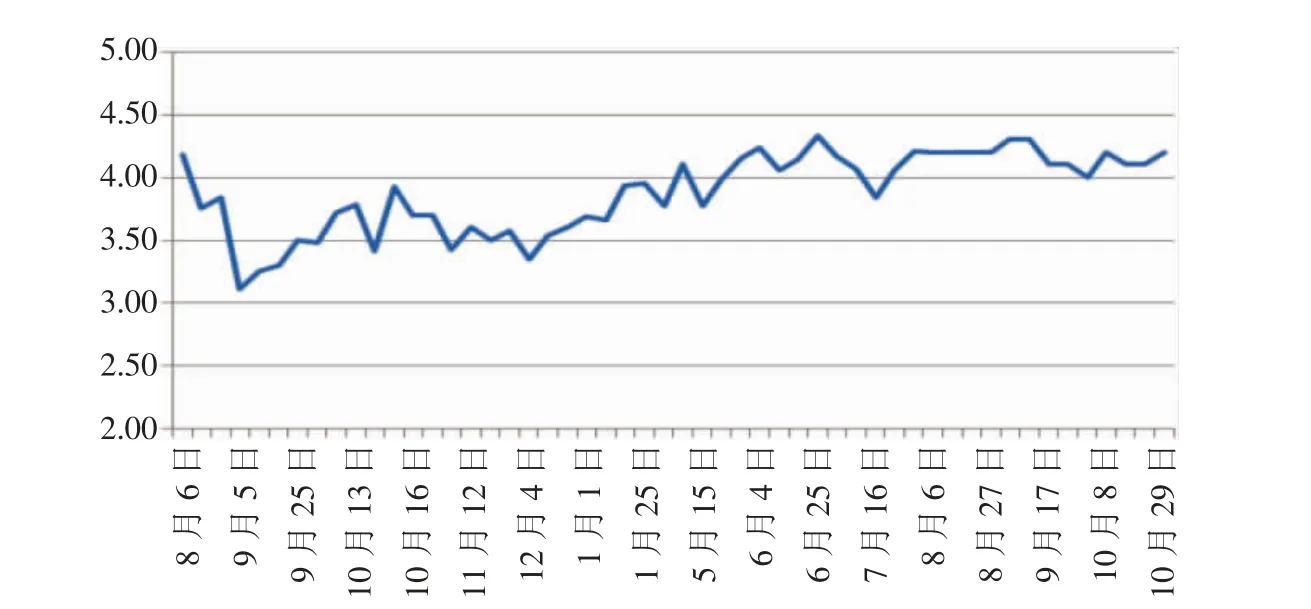

连续卸剂系统卸剂口比手动卸剂口高1 500 mm,此设计有利于卸出活性低的细粉催化剂,保留较大活性好的颗粒催化剂;有利于在生产中对两器催化剂活性的调配,具体变化参数(见图2~图4)。

图2 平衡催化剂活性

图3 平衡催化剂堆比

3 使用中存在的问题及解决方法

3.1 孔板小,卸剂不流畅

原始设计卸剂孔板为φ6 mm,前期使用过程中,多次出现卸剂不畅情况。现场检查,均出现在孔板处堵塞使用松动风调整,偶尔能处理通。投用过程中最多持续卸剂13 次。

表2 连续卸剂与手动卸剂参数对比表

图4 平衡催化剂Umb/Ufb 值

原因分析:(1)原设计孔板孔径计算比较精细,但对操作条件苛刻,对实际工况能力差;(2)再生器烧焦不佳引起流化不好;(3)投用时两器料位、压力、松动风量及输送风量未达到最优条件。

卸剂孔板至φ12 mm 后,卸剂比较流畅,但卸剂温度超高,即便将卸剂时间缩短至3 min,运行4 次后TI0075A 温度仍能升到并超高600 ℃,TI0075B 温度接近400 ℃。后将卸剂孔板修改为φ10 mm,优化输送风及松动风量,卸剂流畅,且卸剂温度不超温。

3.2 松动风量大,卸剂不畅

原设计松动风UY0013A/B 与输送风FV0075 共用同一流量计,松动风UY0013A/B 设置限流孔板,但实际使用过程中存在松动风量过大,输送风阀位开度较小的问题,导致下料不畅。现场多次调试,启动程序前关闭UY0013A/B 前手阀,通过FV0077 将FT0077 流量计现场一次表调至15 kPa,然后打开UY0013A/B 前手阀,控制手阀开度将FT0077 流量计现场一次表调至18 kPa 左右,启动连续卸剂系统后下料顺畅。

4 遗留问题及改进方法

4.1 FV0012 阀门卡涩,漏量

连续卸剂系统投用一段时间后FV0012 阀门出现卡涩及漏量情况。FV0012 阀门设置阀板吹扫风,但吹扫风线来自UY0013A。系统设定UY0013A 只能在卸剂前或卸剂中进行吹扫。当结束卸剂时,系统率先关闭UY0013A,FV0012 阀板吹扫风也停止,此时FV0012关闭过程中无阀板吹扫风对阀板进行保护,催化剂堵塞阀板[6]。

建议:(1)FV0012 阀门吹扫风设置独立风线与UY0013A 分离出来,投用卸剂过程持续供风吹扫;(2)调整后台SIS 程序设定,允许UY0013A/B 持续供风;(3)对FV0012 阀门进行拆检修复。

4.2 松动风流量大,卸剂不畅

通过调整UY0013A/B 前手阀的方式控制输送风过大的问题,但未从根本上解决此类问题。随着加工负荷、卸剂量等的变化,需调整卸剂时间,松动风量。用手阀勒量调节,容易产生下料不畅、堵塞等问题。

建议:(1)重新核算UY0013A/B 孔板;(2)重新设计UY0013A/B 松动风流程及SIS 控制系统。

4.3 使用普通钢材做孔板磨损过快

使用φ10 mm 孔板2 个月后,卸剂系统条件不变卸剂温度持续升高,不得不缩短卸剂时间来维持卸剂温度,效果并不明显,运行5 个月后φ10 mm 孔板磨损至φ18 mm,卸剂阀后温度高至600 ℃。新孔板迟迟不能制作好并安装,导致卸剂阀后第一个弯头处出现高温磨损泄漏。

建议:(1)使用司太立合金制作卸剂孔板;(2)多备用几个普通合金孔板,在卸剂阀后温度升至540 ℃,及时更换。

4.4 卸剂阀UV0012 阀板断裂

第二次更换普通合金孔板后运行不久自动卸剂系统无法正常工作,经检查卸剂阀UV0012 阀板刚性无磨损断裂。需厂家进行测定,确定断裂原因并制定相应解决方案。

5 结语

通过更换不同孔径的孔板及优化SIS 设定参数,小型连续卸剂系统运行正常。两期催化剂藏量恒定,再生器料位稳定,减轻再生旋风分离器负荷,同时降低人工劳动强度,卸剂量、温度可。烟机入口颗粒物明显下降,烟脱外送污泥量减少。