某反无人机雷达伺服系统设计

宣 翔,吴影生

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

随着现代战争朝着信息战、电子战的方向不断发展,无人机逐步取代有人驾驶飞机,在战场上广泛应用于侦察监视、电子干扰、对地攻击、反导拦截等方面。无人机具有飞行速度快、体积小、雷达难以追踪等特点[1]。反无人机雷达具有实时侦察和定位敌方无人机,并为打击无人机武器提供制导的功能,为解决无人机飞行速度快等难题,反无人机雷达对伺服系统的响应速度和跟踪精度提出了更高的要求。

本研究的雷达伺服系统是反无人机雷达跟踪无人机的基础,通过对雷达伺服系统驱动能力、双伺服电机精度的补偿以及伺服软件等一系列设计来满足反无人机雷达快速伺服响应和高跟踪精度等功能要求。

1 雷达伺服系统设计

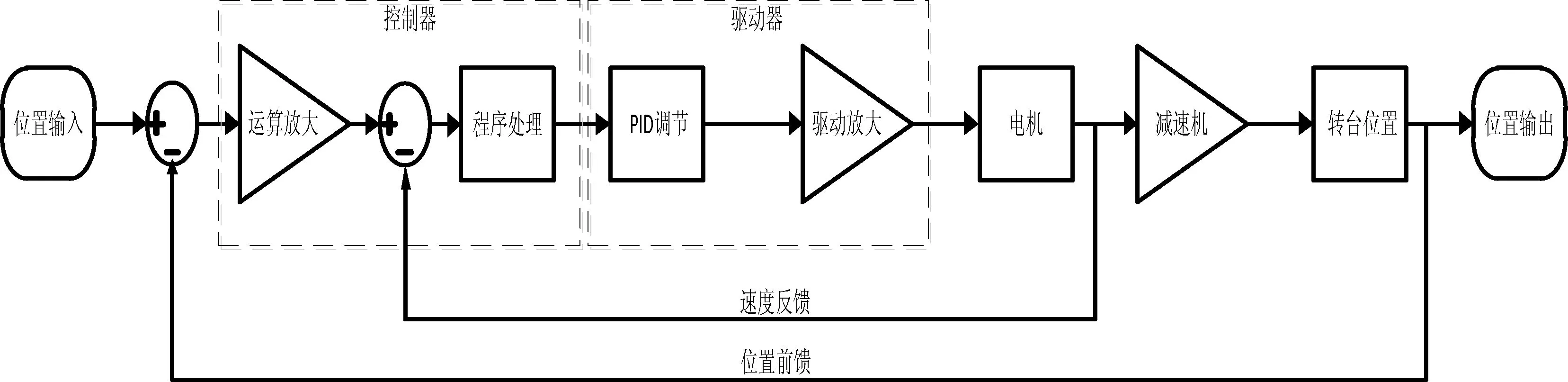

雷达伺服系统包括:转台、驱动系统、减速机、控制系统、编码器和供电系统等,简化的数学模型如图1所示。

图1 雷达伺服系统数学模型

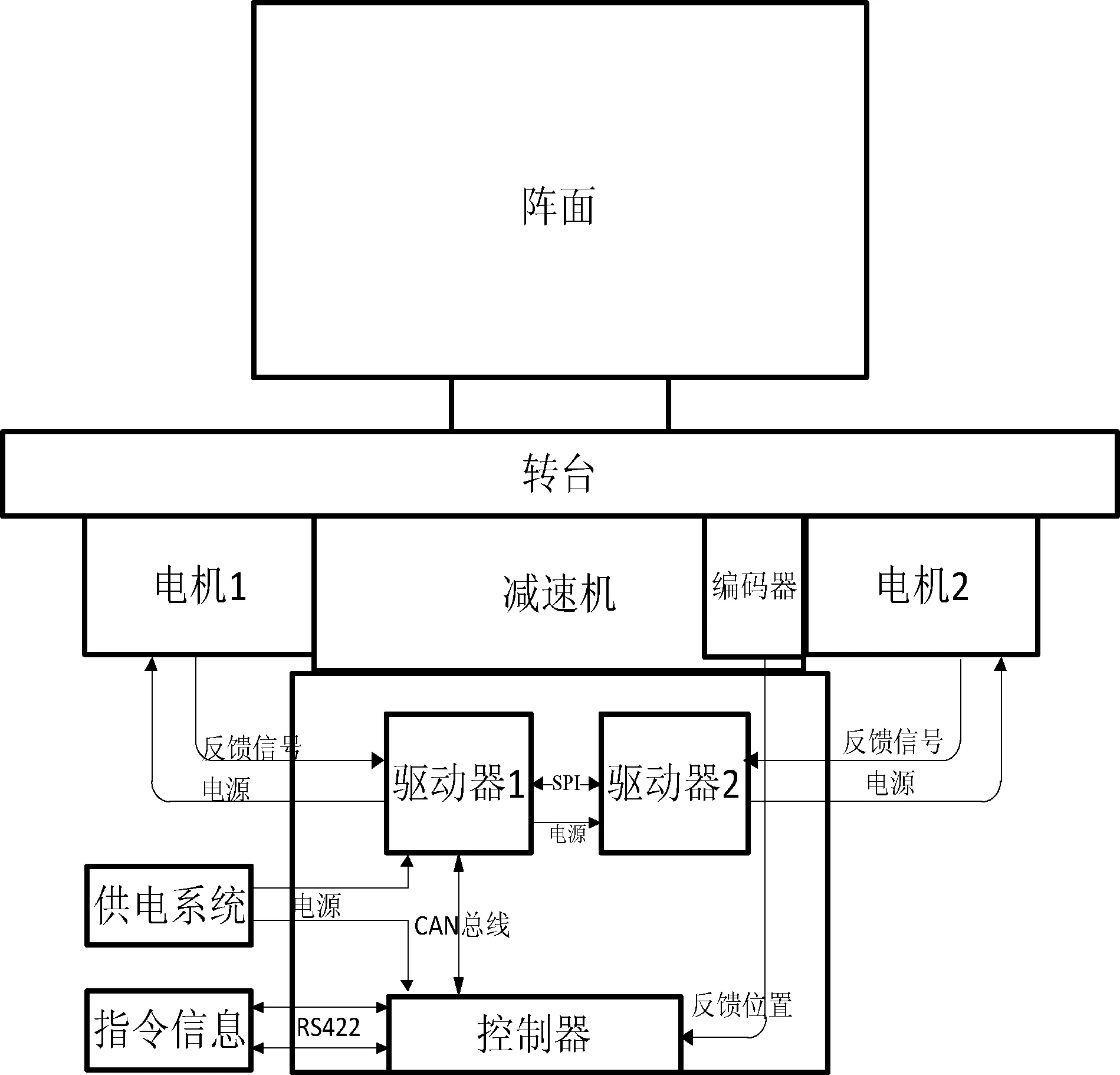

驱动系统由两套电机和驱动器组成,两套驱动器分别驱动两套电机,两套电机分别通过角度编码器向两套驱动器反馈位置信息。两套电机分别驱动减速机里的两套小齿轮减速机构,从而实现共同驱动转台的功能。驱动器之间通过串行外设接口(Serial Peripheral Interface,SPI)协议实时进行交互,伺服系统通过控制器只需要向其中一台主驱动器下达指令,另一台从驱动器实时接收信号并完成相应任务。控制器通过控制器局域网络(Controller Area Network,CAN)总线的方式与驱动器进行交互,同时通过RS422串口信号接收指令系统下达的指令。雷达伺服系统的设计如图2所示。

图2 雷达伺服系统设计框图

2 双电机消隙设计

2.1 机械电气设计

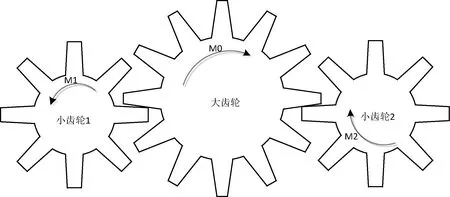

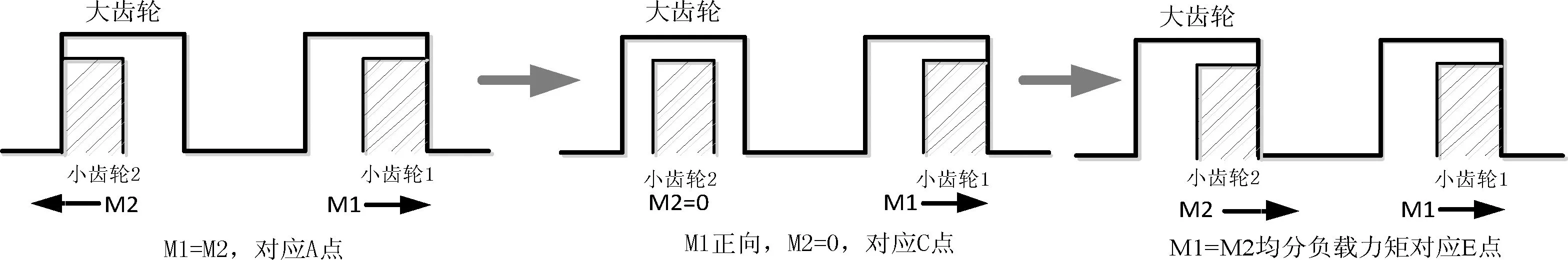

双电机驱动消除间隙,即用相同的两台电机分别带动两套完全相同的减速机构,再由两减速机构的输出小齿轮带动主机构的大齿轮转动;电机通过消隙控制轨迹曲线运行,使大齿轮在启动和换向过程中始终受到偏置力矩的作用,两个输出小齿轮分别贴在大齿轮两个相反的啮合面,使大齿轮不能在齿轮间隙中来回摆动,不会出现两台电机同时对被拖动的大齿轮或者齿轮轴的输出扭矩为零的现象(见图3—4),从而消除间隙,达到提高系统精度的目的[1]。

图3 双电机消隙示意

图4 双电机消隙工作示意

相对于传统的单电机方位驱动,双电机消隙在性能上具有以下几个方面的优势。(1)更高的重复定位精度。运用双电机消隙这种电气方式代替传统复杂的机械传动方式,降低了复杂性,不需要进行机械维护,重复性更高。(2)更灵活的控制方式。双电机既可以反向驱动消除齿轮间隙,又可以同向驱动加大力矩。(3)更低廉的运行成本。机械结构更简单,设计和维护成本更低。

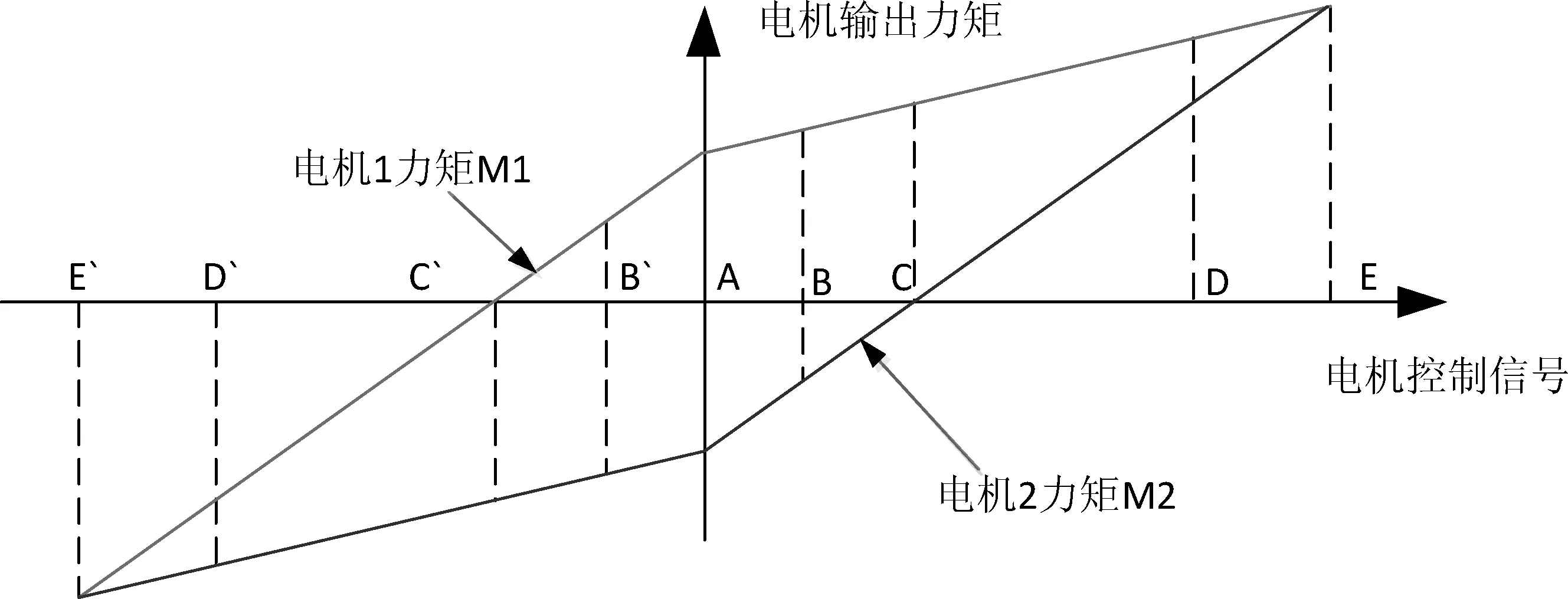

2.2 动态偏执力矩

在雷达天线启动过程中,两个电机提供大小相等、方向相反的力矩,形成偏置力矩,使两个小齿轮分别贴紧大齿轮的两个相反的啮合面,大齿轮不能在齿轮的间隙摆动[2],随着一个小齿轮输出力矩的增大,另一个小齿轮力矩减小到0后(见图5,对应C、C′),换向并逐渐增大输出力矩,这样带动主齿轮转动达到平稳的工作状态;在换向的过程中,两个电机的工作状况不同:一个电机维持平稳的转动状态,另一个电机提前改变力矩方向,使该电机驱动的小齿轮贴向大齿轮的另一个啮合面,再次形成偏置力矩,又回到启动时的偏置力矩状态,该力矩逐步增大,然后由提前反向的电机带动主齿轮转动,另一个电机才逐步反向,直到和前一个电机共同负担负载转矩,从而又使雷达天线达到平稳状态。

图5 动态偏执力矩信号

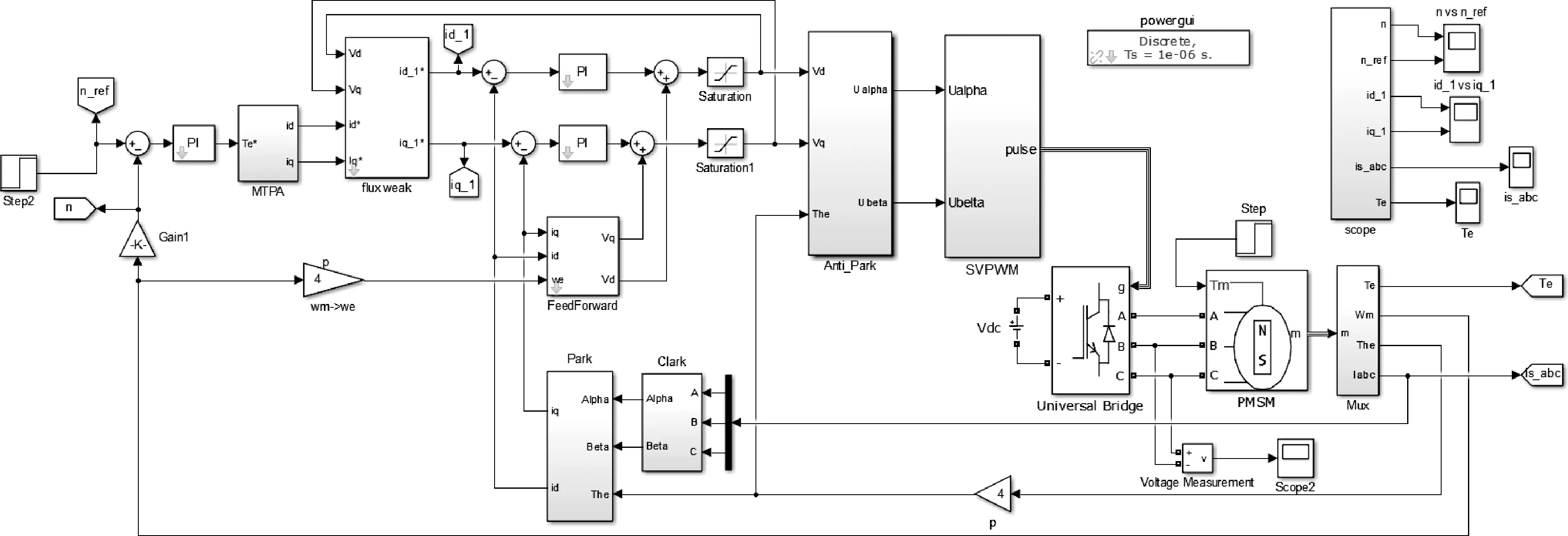

2.3 软件模拟仿真设计

为进一步验证伺服系统的设计是否满足实际要求,通常采用Matlab/Simulink仿真软件根据实际机械和电气各元器件的工程参数搭建模型,建立伺服仿真系统(见图6)。伺服仿真系统通常通过电流环、速度环、位置环三环反馈及前馈进行补偿,采用目前工程应用中最常用的PID调节三环参数[3],从而使得目标快速达到给定值的目的。本设计中,伺服电机采用三相交流电机,首先通过电流环调节满足速度环增益要求,其次在伺服电机后端增加摩擦力矩、转动惯量等传递函数,通过PID调节位置环反馈,实现位置环快速响应闭环,达到快速精密跟踪的效果。仿真过程中,由于双电机工作时,采用同时驱动和相互借力制动的原理,将双电机参数加成后设计为单电机模型,从而更简洁地进行仿真设计。

图6 双电机伺服系统仿真模型

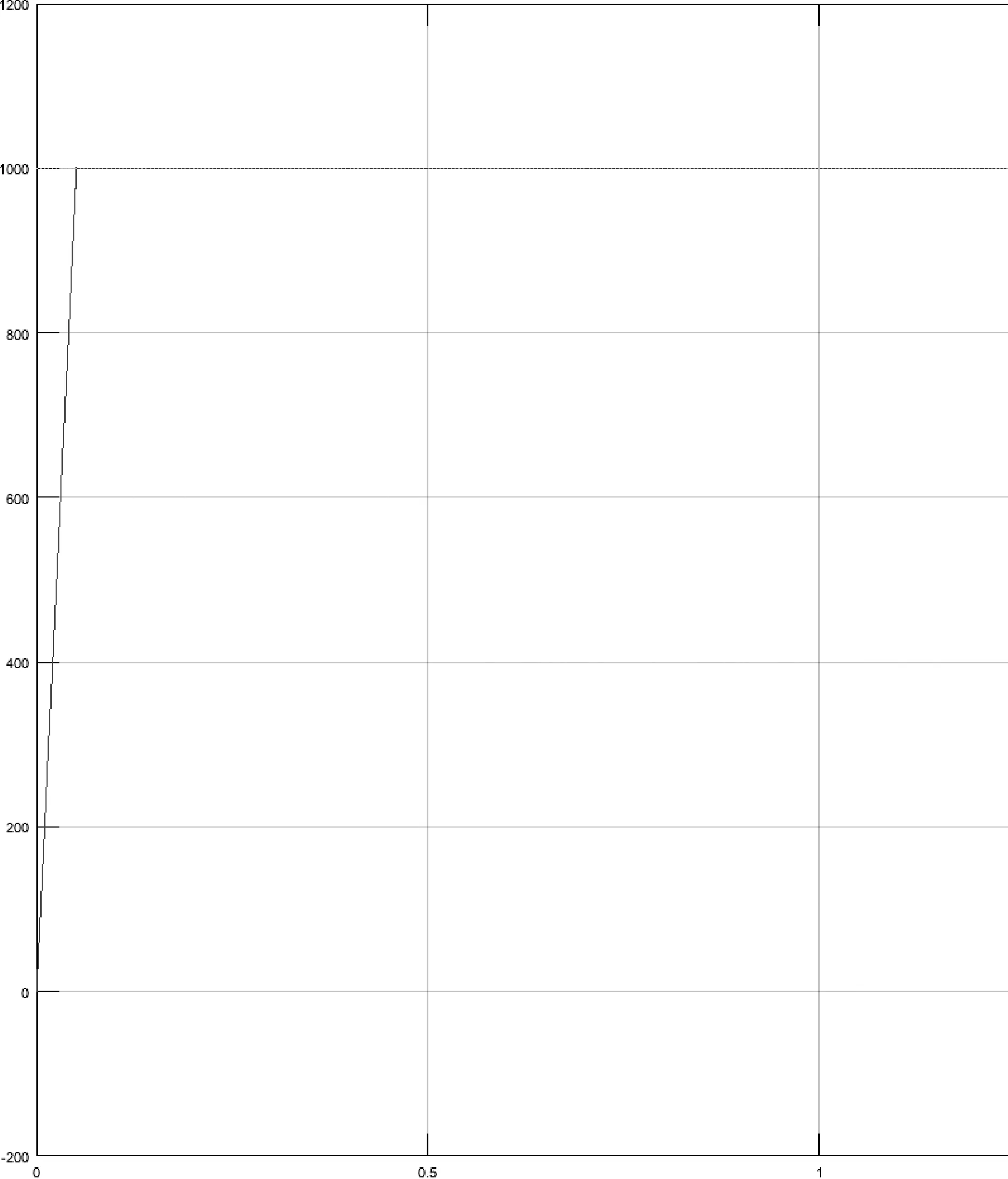

3 伺服系统仿真

本仿真模型中,为实现伺服系统快速响应追踪的性能验证,应采用位置阶跃作为输入,通过Kp、Ki和Kd的调节,以期达到快速响应且稳态的效果。位置阶跃给定为1 000,通过调节PID参数,电流环Kp=20,Ki=0.2,Kd=0,速度环Kp=20,Ki=0.4,Kd=0,位置环Kp=6.5,Ki=0.13,Kd=0,得出如图7所示的位置跟踪仿真结果。伺服系统在收到位置阶跃信号后,进行位置补偿,大约在0.04 s时到达阶跃位置,整个位置环补偿速度响应快速,且无超调,并且系统稳定无震荡,性能上实现了稳定、快速且准确的特点。

图7 位置跟踪仿真结果

4 结语

文章阐述的雷达伺服系统在现代战争中针对无人机类小型化、速度快的低空飞行物具有重要的借鉴作用。通过双电机及电气同步控制设计,系统实现了在机械电气性能上的优良指标,且在仿真软件环境下,通过建模,以简洁明了的方式,实现了伺服系统在PID参数上的快速确认,为工程实施调试提供了有效参数,为雷达伺服系统性能指标的实现提供了数据佐证。