锥形支撑块加工工艺

■ 宜宾普什联动科技有限公司 (四川宜宾 644007) 何清贤 彭永辉

某套装置为达到安装调试和使用要求,从设计上遵循“一搁准”的理念,需要达到在安装调试的时候,相配合零件之间依靠线接触定位精确,不需要再花大量的时间和人力去调试。为了满足制造和使用时的“一搁准”,就要求在单个零件的加工制造过程中,从选材、热处理、加工精度再到检测手段等都必须进行优化。

1. 零件加工要求

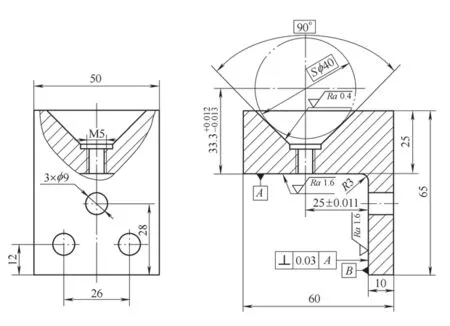

图1 锥形支撑块零件

图1 所示锥形支撑块零件的Sφ40mm圆锥面是主要的装配定位面,通过两个相互垂直的A、B面安装到设备的支撑架上。圆锥形面需要非常高的精度,表面粗糙度值Ra=0.4μm,且理论中心相对于各面距离的误差要严格控制在±0.01mm,才能满足“一搁准”的要求。另外,该设备长期使用还有工作稳定性的要求。

2. 零件结构分析

该零件材料为不锈钢9Cr18,表面看上去结构很简单,呈L形,带一圆锥形孔,但是精度要求比较高。图1中理论中心到基准面的距离只有0.02mm的公差范围,A、B安装面垂直度要求≤0.03mm;同时硬度要求很高,为55~59HRC,需要进行热处理淬火;锥形孔内表面的表面粗糙度值需达到Ra=0.4μm,锥孔底部是一沉台,沉台里有一M5螺纹孔。这些要素单独出现在某些零件上时,加工制造不会有太大问题,但是当这些要素集中在同一个零件上时,对工艺安排就有很大的挑战。

3. 工艺流程的确定

根据分析,锥形支撑块集合了材料难加工、热处理硬度高和加工精度高等专业技术难题,前后工序多且顺序性较强,对产品整体制造质量和生产成本的控制关联很大,因此,选用什么样的毛坯、各工序留多少加工余量以及如何合理安排工序显得十分重要。

经分析,确定锥形支撑块的加工工艺流程为:采购棒料→下料→粗加工→半精加工→热处理淬火→(酸洗→)半精磨A、B面→精车锥孔→精磨A、B面→研磨→抛光→交检。

热处理后增加酸洗是因为锥孔底部M5螺纹孔在热处理后硬度太高,无法攻螺纹,只能放在淬火前进行,淬火后螺纹表面有黑皮,需要通过酸洗去除,必要时再手工修理螺纹。

4. 坯料的选择

由于该零件在工作时主要由锥孔与相配件线接触受压力作用,需要防止长期工作造成变形失效,才能满足设备长期稳定性要求。鉴于硬度55~59HRC的要求,需在淬火前对材料进行正火,细化晶粒结构,以减少材料本身的内应力。因此,选择坯料的处理方式为:下料→锻造→正火。毛坯形状最好为整体块状,一是可以减少开模费用,二是可以减小“L”直角处的应力集中。

5. 热处理

(1)热处理方法 9Cr18为高碳高铬马氏体型不锈钢,该钢的热处理一般采用淬火+低温回火的方式,热处理后具有高硬度、高耐磨和耐腐蚀性能。该材料热处理时容易形成不均匀的碳化物偏析而影响使用寿命,所以必须严格控制热加工工艺,注意适当的加工比。淬火温度设定为1 050℃,冷却方式为油冷;回火温度为200℃,硬度58HRC。

也可以采用真空淬火的方式,但在热处理温度相同时,真空淬火的马氏体不锈钢的晶粒度比普通电炉加热淬火的晶粒度大一级,这与真空加热时的除气作用除去了钢中阻止晶粒长大的气体杂质和气体化合物有关,对材料冲击韧性并无显著影响。9Cr18钢真空淬火技术参数见表1。

两种淬火方式无论选用哪一种,都要进行充分回火。所采用的设备均配备可靠的测温、控温系统,控温精度较高,并能自动记录热处理过程工艺参数。淬火介质油或者氮气需配备循环冷却系统,保证介质温度控制在工艺要求范围内。

(2)热处理的后处理 锥形支撑块整体淬火后的后处理按照整体淬火方式的不同,分为两种情况。如果采用的是油淬火,则需进行喷砂和酸洗处理,将表面的氧化黑皮去除干净;如果采用的是真空淬火,因表面不会有大量氧化黑皮存在,则可以免除后处理工序。

表1 9Cr18钢真空淬火技术参数

6. 机械加工工艺

由于锥形支撑块尺寸精度、形位精度要求非常高,所以机械加工也是保证产品质量的重要条件。

(1)粗铣 按照常规零件的加工,粗加工一般不是很重要,但因该零件有55~59HRC硬度的要求,在粗加工、半精铣后需要进行淬火处理,同时要磨工件的两个垂直面,锥面需要抛光,留精加工量0.2~0.3mm。此外,因表面粗糙度值要求为Ra=1.6μm的两个垂直面淬火后,在精车锥孔之前要半精磨作为精车定位基准,需要留余量0.1~0.2mm。为达到理论球心相对于各面距离的误差控制在±0.01mm的要求,还需要留精磨量0.1~0.2mm。精磨时需要分别用65mm尺寸的上端面与60mm尺寸的右侧面来定位,定位面需要精磨后才能作为定位基准,应留磨量0.2mm。最终确定粗铣留余量为:表面粗糙度值为Ra=1.6μm的两个垂直面分别留精加工量0.4mm,与之平行的面分别留精加工量0.2mm,锥孔内留精加工量0.2~0.3mm。

(2)精车抛光 淬火后硬度高,给精加工各面留的余量都比较小,在精车锥孔时,工件的找正是一个比较关键的步骤,锥面找正≤0.1mm才能保证各面的余量分配均匀。我们设计出一套实用的工装,如图2所示。通过工装来提高找正效率的同时,也保证了各面余量分配的均匀。工装端面与A基准面定位,通过工件锥孔中央M5小螺孔与工装上的销子来确定中心,再将工件压紧在工装上,另一端为圆柱形,方便自定心卡盘夹紧,实现了快速装夹和找正。

图2 工装

精车锥孔后表面粗糙度值达不到Ra=0.4μm的要求,还要进行研磨抛光。研磨可在车床上进行,但必须采取可靠的防护来保证安全。最后由钳工手动抛光至Ra=0.4μm。

7. 结语

在锥形支撑块的加工制造过程中,由于进行了工艺试制,收集了大量的数据并进行分析,对加工工艺进行了优化,因此不仅提高了工件的加工效率,缩短了制造周期,而且提高了工件的加工质量。经客户在使用现场安装调试,验收合格。由此证明该制造工艺可靠,可以进行批量生产,从而为公司带来了经济效益。

专家点评

本例中锥形支撑块加工集合了材料难加工、热处理硬度高和装夹难度大等专业技术问题,主要加工难点在于Sφ40m m圆锥面的硬度与精度要求,作者通过工艺分析,在热处理与切削工艺方面重点突破,顺利解决了难题,提高了工件质量和加工效率。

文章的亮点是常规工艺与普通设备的有效结合,继承并发挥光整加工的优点,特别是淬火后的精车、研磨和抛光工序,能够做到顺利衔接,优势互补,具有很强的可操作性。