锰渣掺量对高强混凝土性能的影响规律及最优配比试验

林锦眉,张 波

(广东工业大学 华立学院,广东 广州 511325)

0 前 言

高强混凝土为抗压强度超过60 MPa的混凝土,具有抗压强度高、抗变形能力强、密度大、孔隙率低的特点[1]。但随着社会生态环境恶化、建筑要求逐渐严格、建筑难度不断增大等外在因素影响,现有的高强混凝土耐久性难以满足建筑需求,因此将锰渣掺入到高强混凝土制备物料中,通过研究锰渣掺量对高强混凝土性能的影响规律,设置锰渣掺量最优配比。锰作为国家重要的战略资源之一,现阶段使用广泛,但随之而来产生了大量的锰渣,这些呈酸性或弱酸性的锰渣作为废弃物,对自然环境有恶劣影响。因此相关学者根据锰渣研究其化学成分,发现通常情况下的锰渣含有Ca、Mn、Si以及S等元素,还有少量的Cr、Cu以及Zn等元素,因此提出将锰渣掺入到高强混凝土制备物料中,减少污染废弃物的同时,增强高强混凝土的性能[2-3]。

1 锰渣掺量对高强混凝土性能的影响

1.1 材料准备

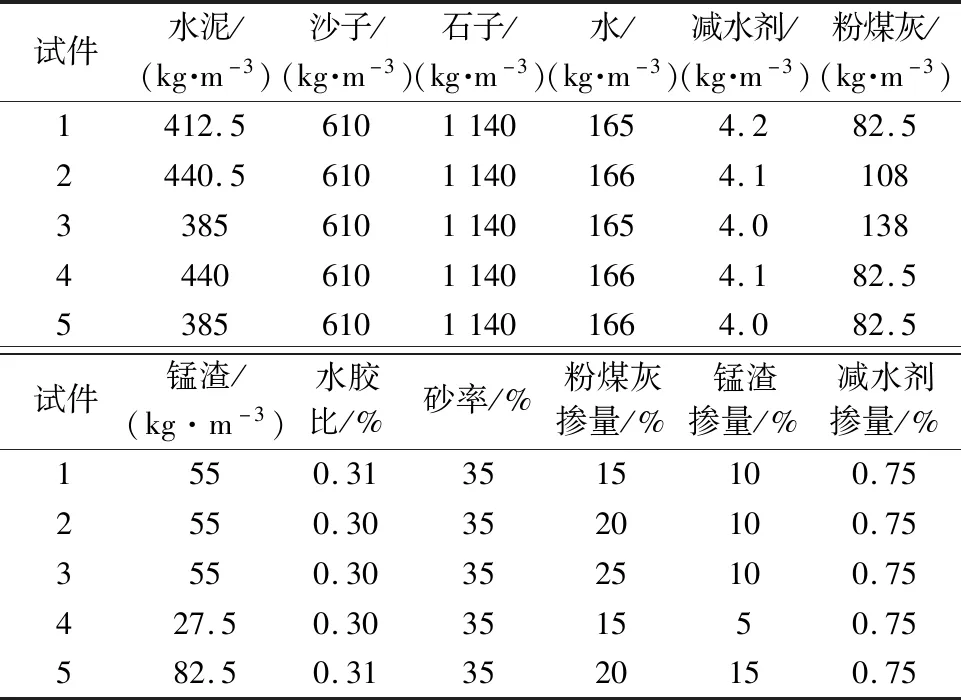

选择原材料包括水泥、砂子、石子、水、减水剂、粉煤灰以及锰渣,以强度、易性、耐久性和安全性作为制备试件的基本要求,按照表1设置的比例,制备高强混凝土试件。

表1 高强混凝土试件配比方案

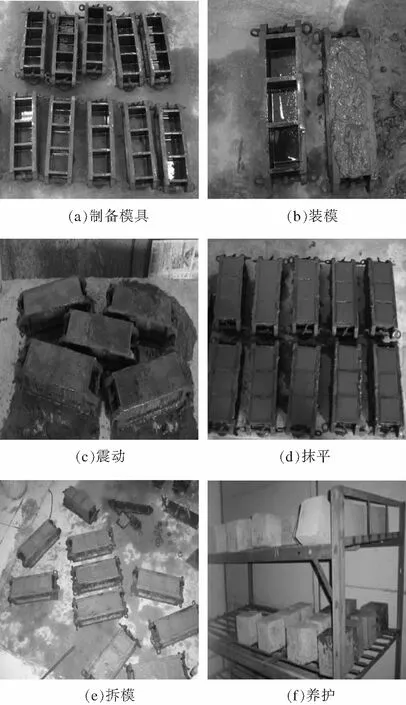

按照上表1对混合物料进行称重,然后混合制备高强混凝土混合物料,将其倒入混凝土制备模具中,通过震动充分混合物料,并保证物料填充均匀,再抹平表层,对试件进行整体养护,养护结束后拆模,进行二次养护,完成对高强混凝土试件的制备[4]。高强混凝土试件制备过程如图1所示。

图1 高强混凝土试件制备过程

测试共制备10个高强混凝土试件,每两个试件为一组,一个用来进行实验,一个作为备用。实验准备完毕后,开始对高强混凝土耐久性进行测试。

1.2 高强混凝土耐久性第1阶段测试

将制备完毕的试件,放在(20±1)℃的水中浸泡4 d,参照《普通混凝土长期性能和耐久性能试验方法标准》,当试件龄期为28 d时,采用快冻法进行冻融循环试验,试验将快速冻融试验机的最高温度设置在5℃,最低温度设置在-20℃,共冻融循环300次,测试开始之前,每冻融循环50次,测定一次质量和横向基频,并根据下列公式,计算冻融后,试件的质量损失和相对动弹性模量[5]。

(1)

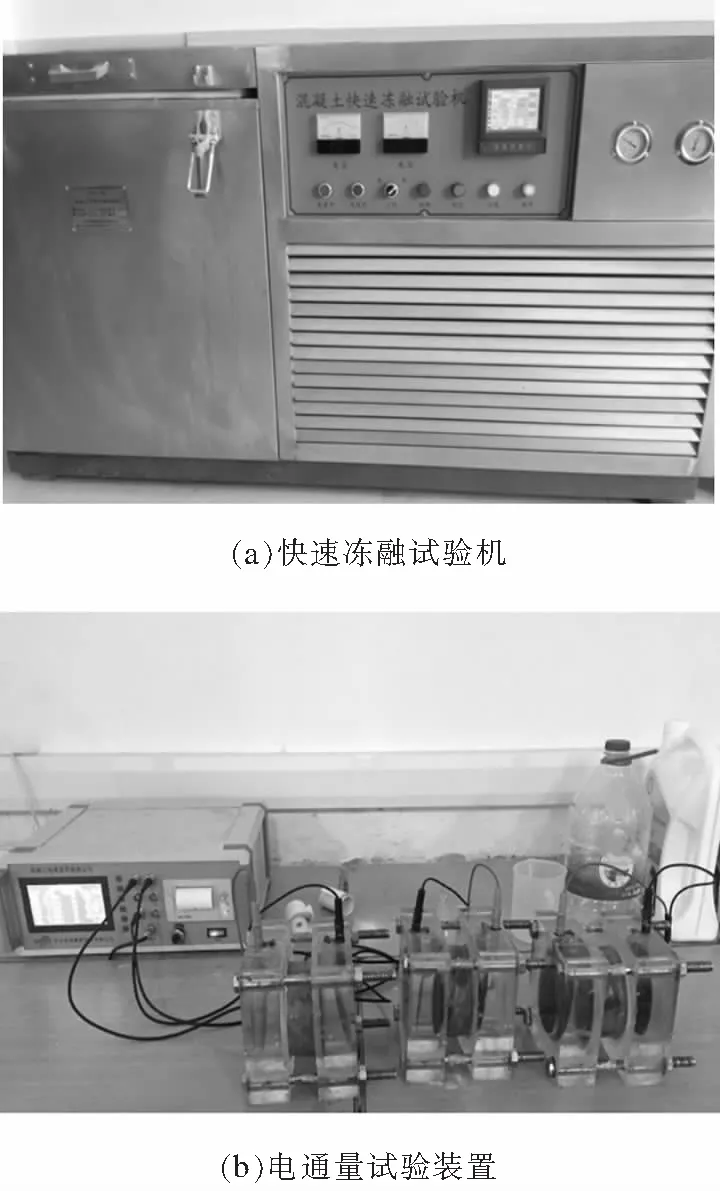

式(1)中:Ln表示n次冻融循环后,混凝土试件的平均质量损失率,%;ΔLni表示第i个混凝土试件的质量损失率,%;L0i表示冻融循环试验开始之前,试件的质量,g;Lni表示冻融循环结束后,试件的质量,g。

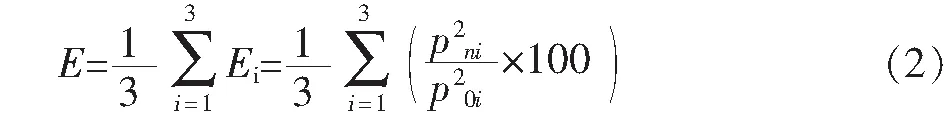

式(2)中:E表示n次冻融循环后,高强混凝土试件的相对动弹性模量,%;Ei表示第i个混凝土试件的相对动弹性模量,%;pni表示混凝土试件的横向基频,Hz;p0i表示冻融循环试验开始之前,混凝土试件横向基频初始值,Hz。根据上述内容进行高强混凝土试件的快速冻融试验。

以上一阶段试验条件为参考,将试件真空保水后,进行电通量试验,向与电源正极相连接的试验槽内,注入摩尔浓度为0.3 mol/L的NaOH溶液;再向与电源负极相连接的试验槽内,注入浓度为3%的NaCL溶液,注意要保证溶液充满试验槽后再接通电源。测试记录电流初始数值,然后每间隔10 min记录一次,直至试验满6 h。该期间内的电通量值,可利用下列公式进行计算[6]。

D=900(A0+2A30+2A60+…+2A330+A360)

(3)

式(3)中:D表示通过试件的总电通量;A0表示初始电流。下图2为两组测试使用的试验装置实物图。

图2 试验装置

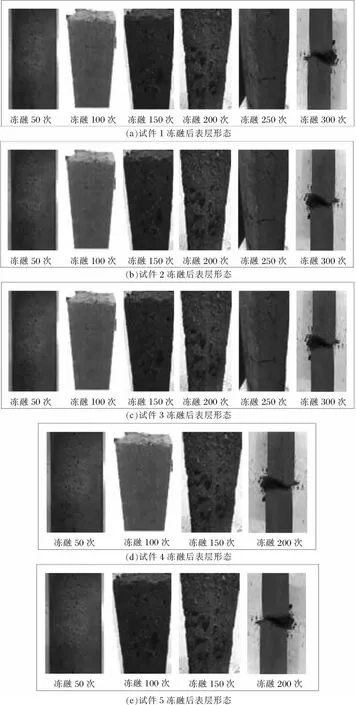

利用上述设备开始实验,下图3为5组高强混凝土试件,进行冻融循环后的表层形态变化过程。

图3 冻融循环测试结果

根据图3测试结果可知:试件1、2、3的冻融次数为50次时,混凝土表层开始出现细纹与孔隙;当冻融次数达到150次时,则开始掉渣,混凝土表层出现块状脱落现象;当冻融循环次数达到300次时,试件1、2、3均横向裂缝。而试件4、5在初始冻融阶段的变现与前3组试件并无明显差异,当冻融次数达到100次时,试件4的细纹与孔隙扩大,试件5则出现了掉渣的情况;当冻融次数达到200次时,试件4、5出现横向裂缝。

根据表1中的数据可知:5组试件的锰渣配比不一致,试件4的锰渣配比最小;试件5的锰渣配比最大;前3组试件的锰渣配比一致。再测试试件的相对动弹性模量。结果如下图4所示。

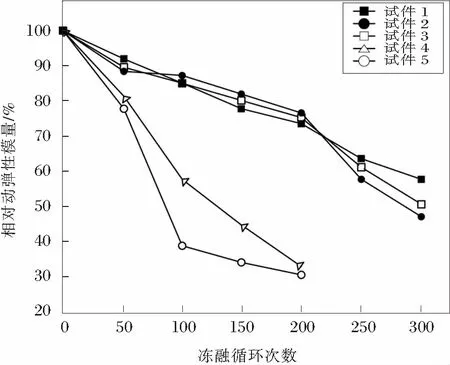

图4 高强混凝土冻融相对动弹性模量变化

根据图中曲线变化趋势可知:300次冻融循环测试下,试件1、2、3的相对动弹性模量最小值在50%~60%之间,而试件4在第300次冻融循环测试后,其相对动弹性模量仅为37.25%,试件5其相对动弹性模量仅为32.67%。相比之下,前3个高强混凝土的性能更佳。因此根据此次测试结果初步判断,锰渣配比影响高强混凝土性能。

1.3 锰渣掺量对高强混凝土性能的影响规律分析

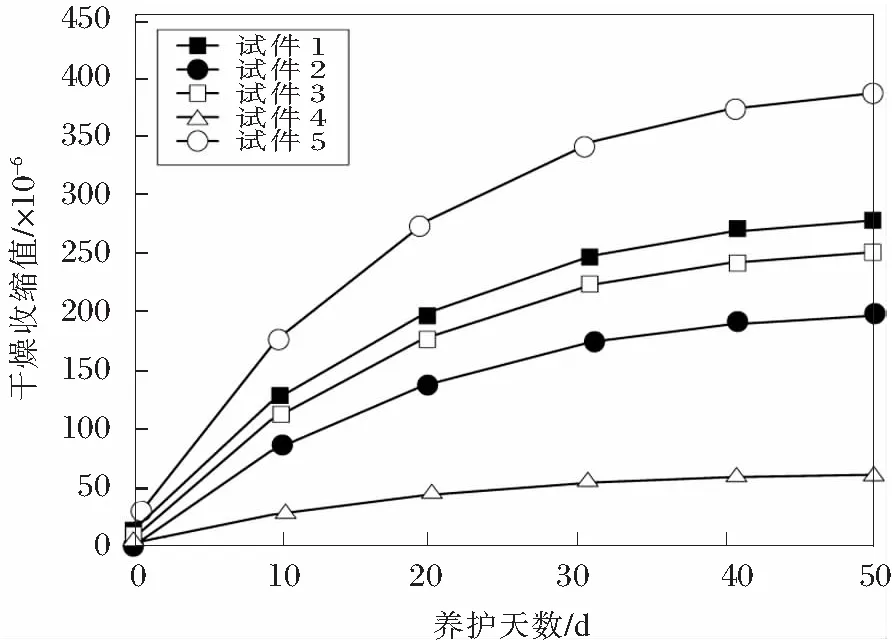

根据上一节测试结果,分析锰渣掺量对高强混凝土性能的影响规律。首先,分析锰渣对高强混凝土干燥收缩性能的影响。当混凝土在不饱和的空气中,失去孔隙和凝胶孔中的吸附水时,会造成高强混凝土干燥收缩[7]。下图5为根据试验测试得到的混凝土干燥收缩性能分析结果。

图5 混凝土干燥收缩性能

已知锰渣在早期过程中,其活性相对较低,水化速度偏慢,因此初始阶段的混凝土水分含量较大,在干燥的测试环境中,其收缩相对较大。但锰渣充分发挥其活性后,填充了混凝土中的孔隙,弥补因水分过大出现的部分收缩现象,因此控制了混凝土的干燥收缩值。根据图5曲线可知:由于试件4的锰渣掺量配比较小,导致混凝土干缩值极低,造成混凝土试件的牢固性下降;试件5由于锰渣掺量配比较大,导致混凝土过度干缩,造成了试件快速断裂。而前3组试件的锰渣掺量配比最为适中,因此其干燥收缩性能相对最佳,延长了试件的使用时间。

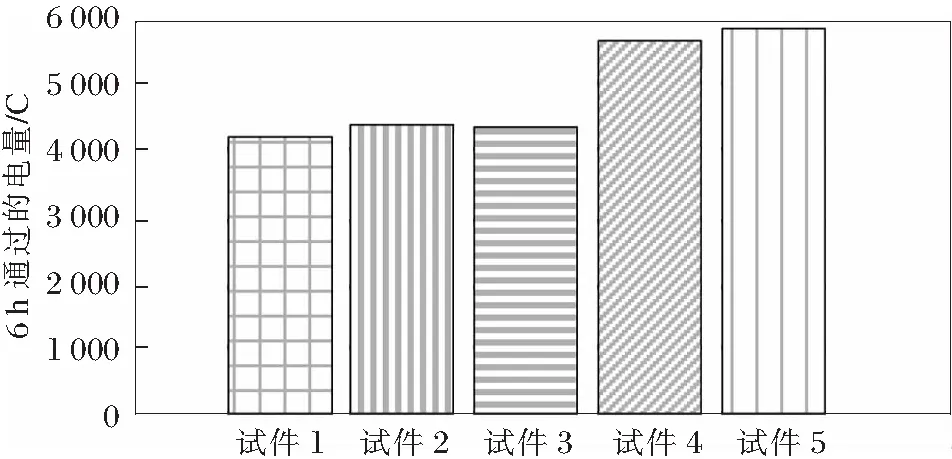

混凝土中抗氯离子的渗透性混凝土中抗氯离子的渗透性直接体现了混凝土的空隙度情况,当抗氯离子渗透性较高时,说明混凝土的孔隙度较小,混凝土的密实度较好[8]。下图6为混凝土抗氯离子渗透性能分析结果。

图6 混凝土抗氯离子渗透性能

根据图中统计结果可知:试件1、2、3在6 h内的平均通过电量约为4 226 C,比试件4降低了近1 500 C,比试件5降低了近1 700 C。而因为混凝土的水灰比较大,因此锰渣混凝土在6 h之间的通过电量,依旧超过4 000 C,属于氯离子渗透性高的级别。可见锰渣掺入混凝土物料中后,锰渣带来的集料效应和火山灰效应,减少了混凝土的孔隙率,并缩小了空隙直径,使抗氯离子渗透性能得到提高。

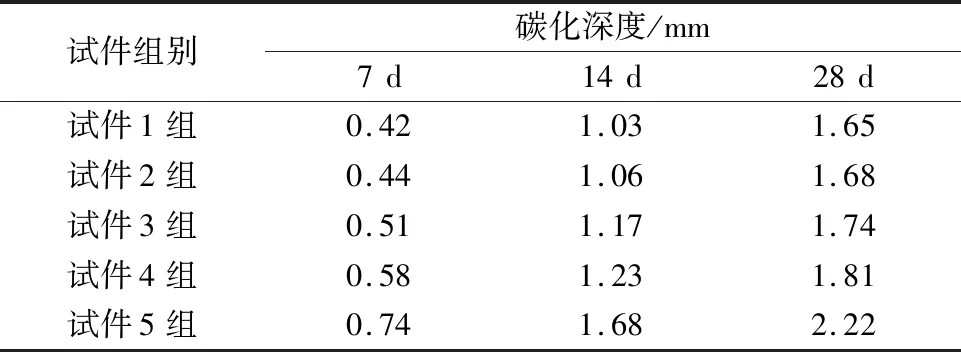

最后分析锰渣掺量对高强混凝土抗碳化性能的影响。当空气中的二氧化碳与混凝土内部的物质接触后,发生的反应就被称为碳化反应,该反应降低了混凝土的pH值,严重影响高强混凝土的耐久性[9]。图7为5个试件的抗碳化性能分析结果。

图7 混凝土抗碳化性能

已知混凝土碳化深度随龄期的增长而增加。根据图7结果可知:试件1、2、3的碳化深度,与试件4之间相差约3 mm,与试件5之间相差约2.5 mm。可见锰渣会使混凝土抗碳化性能有所降低,而不同的锰渣配比,会直接影响高强混凝土的耐久性。

综合上述3组分析:发现锰渣掺量配比过大,则高强混凝土的抗碳化性能下降、干燥收缩性能提升、抗氯离子渗透性能提升;锰渣掺量配比过小,则高强混凝土的抗碳化性能提升,而干燥收缩性能与抗氯离子渗透性能下降。因此需要重新调整锰渣掺量配比,同时提升高强混凝土的3项性能。

2 锰渣掺量最优配比试验

2.1 调整锰渣配比

已知了锰渣对高强混凝土性能的影响规律,利用下列公式计算高强混凝土的抗压强度,根据该计算结果,重新调整锰渣配比。

式(4)中:λ1、λ2表示回归系数;Fce表示高强混凝土标准胶砂抗压强度;Fq表示水灰比为0.5时的28天抗压强度;q表示材料总量;μ表示水灰比参数;g(X)表示掺合料强度效应函数[10]。利用上述计算结果,综合表1重新调整锰渣掺量,结果如下表2所示。

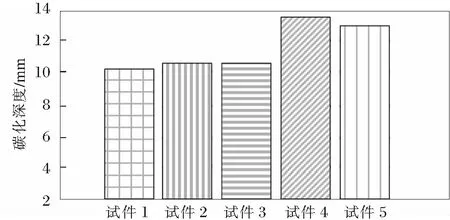

表2 调整后的锰渣掺量

以上述数据为基础,重新制备试验测试试件,为保证测试结果可靠,扩大第2阶段测试的试件个数,因此每组试件的制备数量均为20个,5组总计100个高强混凝土试件。以此分析高强混凝土性能最佳时,锰渣掺量的配比。

2.2 高强混凝土耐久性第2阶段测试

此次试验受测试硬件的限制,设置的水压力仅能加到4.2 MPa,当水压力达到4.2 MPa时,同样的测试组中,表面渗水的试件若少于2个,则证明试件的抗渗等级满足此次试验要求。而高强混凝土的抗渗等级,可利用下列公式进行区分:

B=10G-1

(5)

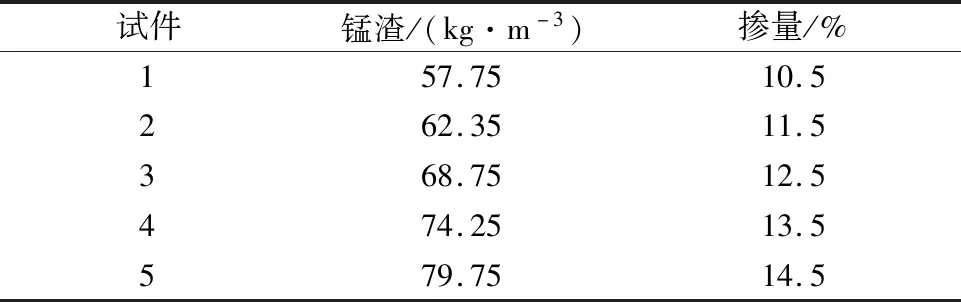

式(5)中:B表示抗渗等级;G表示有2个及2个以上试件渗水时的水压。下表3为5组试件中,前10个试件的抗水渗透试验测试结果。

表3 不同锰渣配比的高强混凝土抗渗透性能测试

根据表3中的测试结果可以看出:当最大水压力设置在4.2 MPa时,试件1组和试件5组的中的试件,均有2个及2个以上的渗水情况发生。而试件2、3、4组中的10个混凝土试件,均无渗水情况发生。为了试验的严谨性,又将试件2、3、4组中的混凝土试件劈开,发现所有试件均没有渗水问题。综合表3数据可知:当锰渣掺量配比在11.5%~13.5%之间时,高强混凝土的抗渗透性最好,可见此时的锰渣掺量为最优配比。

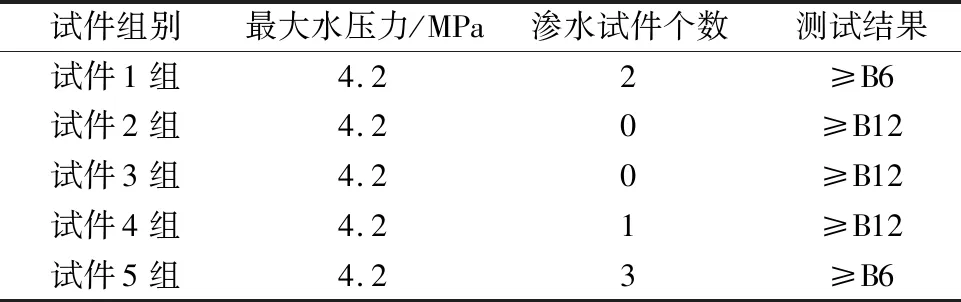

再对高强混凝土的碳化深度进行测试,将5组试件的后10个作为测试对象,其碳化深度测试结果,如下表4所示。

表4 不同锰渣配比的高强混凝土抗碳化性能测试

根据表4中的计算结果可知:当锰渣配比越大时,则混凝土碳化深度越深,可见锰渣配比不宜偏高。而试件1与试件2的测试结果相差极小,可见锰渣配比过小,也会加大试件的碳化程度。考量上述测试结果,发现试件2、3、4组的抗碳化性能最佳,即当锰渣掺量配比在11.5%~13.5%之间时,高强混凝土的抗碳化性能最好。综合上述测试结果可以印证,将锰渣掺量配比控制在11.5%~13.5%之间时,高强混凝土的耐久性最佳。可见对于混凝土耐久性来说,11.5%~13.5%的锰渣掺量配比最优。

3 结 语

此次提出的试验,以提高高强混凝土耐久性为研究基础,但由于高强混凝土还具备抗压性、抗折性以及抗裂等力学性能,因此得到的锰渣掺量最优配比,面对其他性能测试时,可能会出现少许偏差,因此针对这一问题,可以在试验硬件、试验时间以及人员均充分的前提下,将此次得到的锰渣最优配比应用到高强混凝土的其他性能测试中,若存在偏差,则可以进一步调整高强混凝土的锰渣掺量配比。