废轮胎裂解炭黑的深加工及应用研究

牛勇超

摘要:想要获得具有优良性能的超细改性裂解炭黑,就应在废轮胎裂解炭黑的原料基础上,采取多种工艺技术,例如表面改性、粉碎分级等,以提高优良性能炭黑的产出率。从大量的天然橡胶应用实验数据中能够看出,充分利用超细改性裂解炭黑并将其填充至天然橡胶中后所获得的应用性能极佳,具有较为广阔的应用前景。

关键词:废轮胎;裂解炭黑;加工;应用

高温裂解作为废旧轮胎的常见处理方式,不仅在原本利用废旧轮胎的方式基础上提高了其利用率,其利用质量也在不断提升,同时生产的各个环节中不会产生对于环境的二次污染。无氧高温裂解的方式是制取炭黑的主要手段,在900摄氏度的条件下,轮胎此时的橡胶转化率为55%左右,此种情况下产生的炭黑质量分数在0.06至0.08之间,其密度达到工业炭黑级别,质量较高。随后在此基础上,专家学者们经过对技术不断的改进与实验研究,发现在加入1%脱硫解塑剂的情况下,使温度达到350摄氏度至450摄氏度之间能够获得裂解的最佳效果,最终形成的炭黑也能够通过应用标准测定[1];作为当前较为先进的炭黑制取方式,真空蒸馏分解法的应用效果较好,所获得的炭黑也具有质量佳、稳定性好的特性。但从我国当下的炭黑制取情况看,由于工艺及设备与发达国家之间仍具有一定差距,所获得的炭黑颗粒具有较粗特征,不仅杂质过多,其表面活性也与应用标准存在着较大差异,十分不利于橡胶产品的二次利用。不仅产生了废旧橡胶制品大量堆积以至于污染环境的问题,也造成了较大的资源浪费。

1 、裂解炭黑构成与超细化加工流程

1.1裂解炭黑化学组成

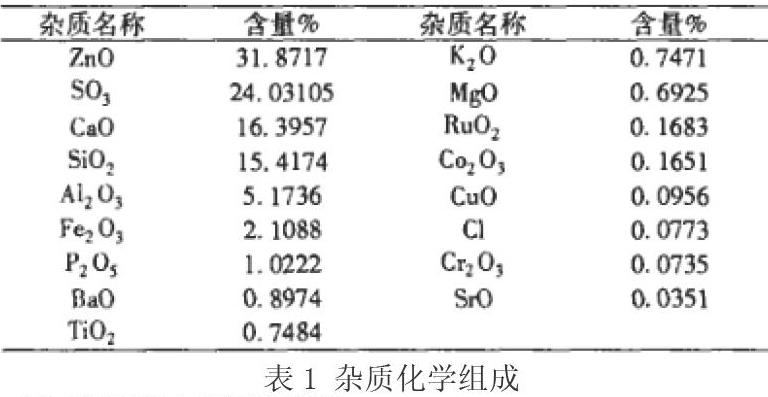

结合应用X射线荧光光谱仪针对炭黑性质采取定量分析方式,能够最终测定其中的杂质组成情况,如表1所示。从表中数据可以看出,其中的杂质组成仍然能够提取较多的有效物质,例如氧化镁或是氧化锌等,这些无机化合物均能够在后期利用环节中作为硫化促进剂的主要成分,以用于增强硫化机对胶料的交联程度[2];其中的氧化锌或是锌盐同样能够在特定环境状态下与硫化胶多硫交联键之间发生反应,在使其中原子数大幅度减少的同时,硫化胶也会由于这一因素的影响改变其应力松弛程度,在松弛速度明显降低的情况下,其对应展现的热稳定性能反而会同时提升。

1.2裂解炭黑超细化流程

超细化简单来说就是一般填料转化为具有功能性的填料种类,这也是针对粉体材料进行深度加工的主要方式。在对其进行超细粉碎的过程中,当前应用的主要有湿法与干法两种方式,其对应的适用种类与材料特点都有着些许差异。在对原料硬度、粒度以及纯度等进行核验后,最终确定围绕这一材料进行的裂解炭黑超细粉制作过程采取干法方式。其流程为:首先用规定规格的筒体对材料执行超细化操作,接着将已经处于细化状态的炭黑放入到超细气流分级机中,根据预定要求分级转速[3];在有磨介存在的情况下,其中的炭黑在其中受到了挤压、打击等多种外力作用,对炭黑颗粒进行了极为仔细的研磨,从而使得炭黑原有的弹性模量在这种情况下被降低,继而增大缺陷与裂纹等现象的发生概率,直至其达到细化目的;已经经过粉碎后的炭黑在气流的辅助下进入到分级机中,由于其中存在較大的离心力,一些具有粒度较大特性的颗粒在后续的制取流程中被抛向容器壁,最终将其排除在外。而具有粒度较小特性的颗粒则由于离心力的存在使得其通过叶片缝隙进入到设备内部,通过这一环节最终获得了依照颗粒粒度大小为分离基础的不同炭黑颗粒。

1.3裂解炭黑粒径

经过分级后的炭黑想要最终达到应用级别仍然需要利用固定规格的透过法力度测定仪用以判断其粒度与表面积。通过后续的大量实验,最终得出结论:在相同环境条件下,炭黑颗粒大小受进料速度影响,相较于以旋风捕集的方式,以袋收尘的方式获得的炭黑颗粒粒径要更小。在炭黑粒径较小的情况下,由于表面结合能增大,使得其化学活性也将大大提升。

1.4炭黑表面化学性质

氢和氧是影响炭黑表面化学性质的主要因素,其中的氢主要来源于碳化反应,一般情况下在炭黑粒子内部留存较多;而其中的氧则是由于炭黑与空气中的氧相接触后在表面后形成官能团,这也是其在粒子局部表面存在较多的主要原因[4]。一般情况下,经过实验测定发现,含氧量随着灰分的增加而升高。炭黑粒子在经过一系列的粉碎处理后,其含氧量也会大大提升,继而影响炭黑表面的化学性质。

2 、炭黑性质与机理

2.1表面改性

一般情况下裂解炭黑与橡胶之间的界面性质有着诸多差异,其相容性表现极差,因而在应用时难以达到均匀分散的预期效果,在过多填充的情况下反而会对其整体的力学性能产生不良影响。正是由于这一应用缺陷,使得裂解炭黑想要达到应用标准还需要对其表面进行改性,以最大程度的改善其表面特性,进一步提高其与橡胶之间的相容性与分散性,保证其性能符合炭黑应用要求。

2.2改性后的摩擦性质

从实验数据中能够提取出有关炭黑的摩擦性质变化信息,裂解炭黑的休止角与粒径减小之间呈现反比例关系,出现这种情况的主要原因是在粒子粘附性增强的条件下,粒子的摩擦力反而会增大,休止角自然也会同时增大,直至达到平缓状态[5]。炭黑的摩擦力减小与硬脂酸的加入也有着密切联系,在其分散性提升的同时,与橡胶产品相融后将会使最终产品具有更为良好的力学性能,质量稳定性也会同时提升。

2.3表面改性机理

硬脂酸作为获得炭黑表面改性最终效果的关键因素,其本质上属于阴离子表面活性剂的一种,长链烷基与羧基的分子特性使得在对裂解炭黑进行表面改性时,有物理与化学两种形式。其长链烷基的特性使得其在与橡胶基料相结合后有着极佳的相容性,橡胶与炭黑也是在这一情况下被紧密相连从而达到预期的炭黑表面改性目的。

3、 填充天然橡胶物理机械性能

想要判断所得到的炭黑颗粒是否具有良好的应用性能,就必须做与天然橡胶相结合的填充试验,从而在物理机械性能表现环节对改性的最终效果进行综合评价,包括其拉伸强度、伸长率以及扯断永久变形等。经过比较后发现,超细改性炭黑、超细炭黑与改性炭黑,三者之间性能最佳为超细改性炭黑,最差为改性炭黑。超细改性炭黑不仅具有最佳的拉伸强度,其扯断伸长率与扯断永久变形等性质相较于改性炭黑来说有明显提升,符合半补强炭黑的实际应用标准。只需对其配方的部分材料比例稍加改变即可将部分的补强炭黑替换,从而达到降低成本的最终目的。

结语

综上所述,提高废轮胎裂解炭黑加工效果主要通过粉碎分级、硬脂酸改性以提高其化学活性,并降低其摩擦力。在获得裂解炭黑后,需要做对应的天然橡胶加填充实验,以判断其各项性能是否符合应用要求,为缩减生产成本、提高其适用范围奠定基础。

参考文献

[1]张一帆.废橡胶裂解炭性能研究及废橡胶发电策略研究[D].北京化工大学,2017.

[2]孔美,刘志鹏,李培军等.炭黑N660/裂解炭黑并用在轮胎气密层胶中的应用研究[J].橡胶工业,2020,67(4):282-286.

[3]冯振刚,孙安石,张东阳等.废橡胶裂解炭黑改性沥青混合料的黏弹特性研究[J].郑州大学学报(工学版),2018,39(1):7-11.