某水库双曲拱坝坝体防渗加固技术浅析

刘王勇

(长治市辛安泉域管理中心,山西 长治 046000)

1 工程概况

某水库大坝为细石砼砌块石双曲拱坝,水库总库容551.0 万m3,坝顶高程151.8 m,防浪墙顶高程152.7 m,最大坝高42.0 m,坝项宽3.0 m(含防浪墙),坝顶弧长191.0 m。溢洪道位于大坝中部,为钢筋混凝土实用堰,堰顶高程150.0 m,溢洪道净宽73.0 m,挑流消能,鼻坎高程147.136 m,反弧半径R=4.0m,挑射角15°[1]。本次除险加固是针对该水库枢纽工程存在诸多的质量问题和安全隐患,提出切实可行的加固改造工程措施,消除隐患,使水库工程安全运行,充分发挥水库的各项效益。除险加固工程主要有大坝坝体防渗、大坝右岸坝肩岩基固结灌浆及帷幕灌浆等建设内容,本文仅针对大坝渗漏问题及防渗加固措施进行研究,提出合理的防渗加固处理解决方案,指导大坝施工。

2 渗漏及原因分析

根据地质勘查结果[2]:从左右坝肩的钻孔ZK1 和ZK5 分析可知,在钻进过程中ZK1 和ZK5 分别在孔深21.54 m~21.94 m和23.73 m 出现大漏水,相应高程在152.07 m~152.47 m 和148.21 m,右岸漏水位置低于水库的正常蓄水位150.0 m,具备渗漏条件。两孔地下水位高程分别为146.58 m 和135.94 m,其中ZK5 的地下水位低于水库的正常蓄水位(150 m),说明左右岸坝肩在高库水位运行下,存在渗漏的可能性。

本次勘察时,库水位为133 m,右坝肩下游岩体在117 m高程处发现有水从建坝时修建的台阶缝隙中渗出,渗流量约1 L/min;左坝肩下游岩体在115 m 高程处,岩体沿裂隙面有渗水现象,流量较小。据水库管理人员长期观察,高水位期间,以上溢出点水渗流量均没有增大,故判断渗流点与库区不存在渗漏通道,渗流源于山体地下水溢出。在左右坝肩附近坝体发现共有3 条裂缝分布,其中,右坝肩附近1 条、左坝肩附近2 条。据电站工作人员介绍,裂缝在建坝运行3 年~4 年后出现。自裂缝出现以来未发现变大的迹象。距离左坝肩约6 m、12 m 坝顶分布两条裂缝(称裂缝1、裂缝2),裂缝在坝顶宽度1 mm~2 mm,均横切坝上下游。裂缝1 在坝前延伸长度0.7 m、坝后延伸长度为2.0 m 即尖灭,裂缝2 延伸长度1.5 m 即尖灭。在距离右坝肩约19.5 m 处发现有贯穿坝体上下游的裂缝分布(称裂缝3),裂缝大致竖向沿坝体向下延展,往下裂缝宽度趋小,在坝顶裂缝宽度约2 mm~3 mm,在坝体高程141.8 m 附近裂缝宽度为1 mm~2 mm,以1 mm 为主,至高程137 m 裂缝宽度目估小于0.2 mm。裂缝有剪断砌石现象。库蓄水水位145.0 m 以上裂缝宽度变小,趋闭合。低水位坝顶裂缝宽度最大约为2 mm~3 mm。据了解,大坝蓄水运行以来,坝顶年年溢洪,已历时十多年。坝顶单次过洪时间最长为2006 年5 月17 日至6 月19 日,历时33 d,期间大坝管理人员注意到裂缝3 宽度趋小。且沿裂缝无库水外渗现象,现场调查裂缝也无发现水迹。

图1 非溢流段贯穿性裂缝(裂缝3)

综上,坝体裂缝产生时间久远,历经长时间高水位考验,裂缝性状稳定,无经裂缝库水外渗情况,裂缝无进一步发展恶化趋势,判定裂缝(包括右坝肩裂缝)产生与坝基坝肩地质体无相关性。

3 防渗方案

3.1 方案比选

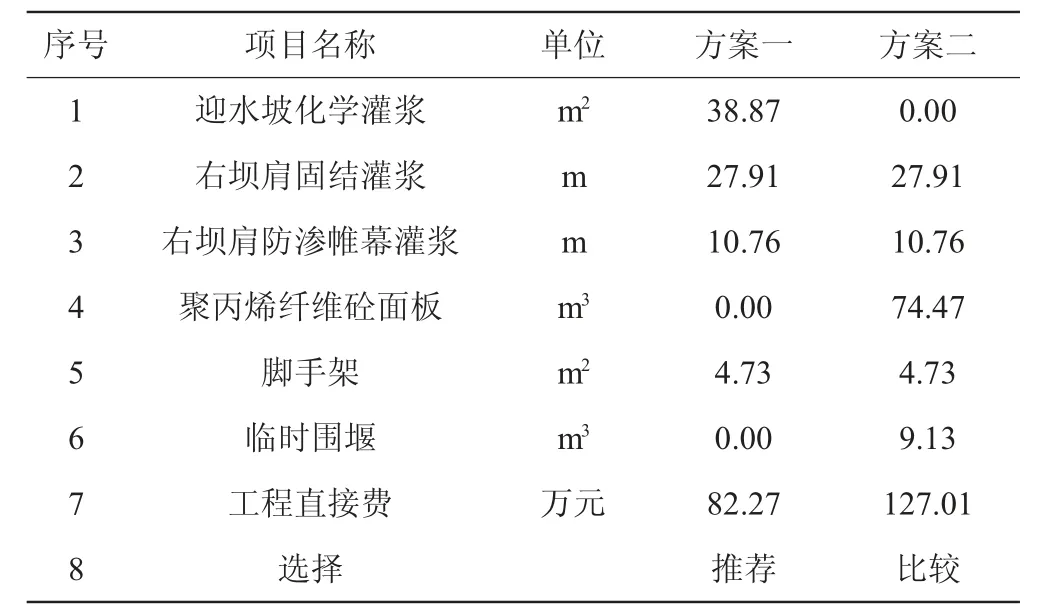

本文大坝防渗初选两种方案进行比较,分别为:①坝体迎水坡面化学灌浆结合坝肩固结帷幕灌浆;②聚丙烯纤维砼防渗面板结合坝肩固结帷幕灌浆。综合经过投资、施工工艺、施工技术的难易程度以及防渗效果对比后,方案一投资较省,方案二投资太大,同时方案一、二右坝肩防渗方案相同,均为固结帷幕灌浆,区别在于坝体的防渗措施不同。方案一坝体采用坝体迎水坡面化学灌浆,比较易施工,方案二坝体采用聚丙烯纤维砼防渗面板,施工机械种类多、工艺复杂且工序多,施工难度较大。二者防渗效果相当。综合以上各因素考虑,本次除险加固推荐方案一,即坝体迎水坡面化学灌浆结合坝肩固结帷幕灌浆方案。两种方案的主要工程量、投资及技术参数比较见表1和表2。

表1 大坝防渗处理方案技术参数比较表

表2 防渗方案经济比较表

3.2 坝体迎水坡面化学灌浆方案

3.2.1 坝体防渗方案

化学灌浆,是一种由高分子化灌材料配制而成的浆液,灌入建筑物的裂缝中,经胶凝固化后,达到较好的防渗、堵漏、补强、加固的目的。化学浆液粘度低,流动性好,可灌入微细裂缝,且效果较好,化学浆液聚合后的聚合体抗渗性能强,防渗效果好。化学灌浆材料应选用毒性小,甚至无毒水玻璃系浆液的化灌材料水泥水玻璃。水玻璃模数以2.4~2.8 为宜。水泥浆与水玻璃体积比为1∶0.5~1∶0.6,水泥选用425#,为防止水泥水玻璃凝胶时间太快可掺用缓凝剂磷酸氢二钠。

灌浆孔布置应选在迎水坡面140.0 m 高程以下坝段梅花形布孔,孔距2.0 m,孔深1.5 m~2.0 m,本次灌浆共布1040 孔,总进尺1560 m。为防止砌石面抬动灌浆压力应控制在1.0 kg/cm2~1.5 kg/cm2。钻孔灌浆方法工艺流程为:钻孔→冲孔→嵌缝→压水→吹干→灌浆→清理。

3.2.2 坝肩防渗方案

本次对右岸坝肩进行帷幕灌浆和固结灌浆处理,帷幕灌浆施工具体技术要求如下。

(1)钻孔布置

右岸坝肩采用帷幕灌浆结合固结灌浆处理,先对强风化岩进行固结灌浆处理,然后对坝基进行帷幕灌浆。固结灌浆布置六排孔,孔距2.0 m,排距2.0 m,钻孔孔径均为Φ91 mm,梅花型布置,固结灌浆底高程至124.2 m,共布孔63 孔,钻孔深28.6 m,固结总进尺2132 m。

帷幕灌浆钻孔机具采用XY-100 型回转式岩心高效率钻机,钻孔深度至相对隔水层以下3 m。施工时应分二序孔进行,第一序孔距为4.0 m,第二序孔距为4.0 m。孔位在上、下游方向偏差不得超过10 cm,灌浆后应达到压水试验透水率q≤5 Lu,帷幕灌浆底高程至124.2 m~136.3 m,共布孔13 孔,钻孔最深28.6 m,帷幕总进尺349.0 m。

(2)钻孔冲洗和压水试验

帷幕灌浆前灌浆孔段应采用高压水或压力风对坝肩裂缝进行冲洗,冲洗时间直至回水清净(返风无灰)时结束,但不能超过20 min。冲洗压力应为灌浆压力的80%,且灌浆压力不应大于1 MPa[3]。

(3)灌浆方法

坝肩帷幕灌浆按分序加密的原则分2 排2 序进行,灌浆时应先灌注下游排1 序孔,2 序孔次之,再灌上游排,灌浆采用自上而下分段灌浆法[4],灌浆段应自上而下进行分段,第一段接触段长度2 m 为宜,以下每段长按实际情况为5 m~6 m 适当进行调整,但不应超过10 m。灌浆采用自上而下分段循环式灌浆,为了避免浆液沉淀使裂隙堵塞,用2 cm 水管做射浆管,射浆管与孔底距离不超过50 cm。

(4)灌浆材料的选择

①根据相关灌浆规范的技术要求[5],灌浆选用材料为普通水泥浆液,帷幕灌浆液水灰比可采用5、3、2、1、0.7 和0.5 六个比级,循环式灌浆的开灌水灰比可采用5∶1,灌浆浆液的浓度应由稀到浓,逐级变换。

②掺和料的选择,灌浆过程中渗漏量较大的位置,按水泥重量的3%~5%掺入速凝剂硅酸钠(主要成分为水玻璃)来提高凝结速度。

(5)灌浆压力

根据地质条件,并参照以往类似工程灌浆经验,在灌浆过程中,建议第一序孔采用0.35 MPa、第二序孔采用0.5 MPa;灌浆压力具体值根据灌浆过程中围岩情况作适当调整。

(6)灌浆结束条件和封孔

①本次帷幕灌浆采用自上而下分段灌浆,在最大设计压力下,当注入率不大于1.0 L/min 时,并延续灌注30 min 即可结束灌浆。

②灌浆结束后,采用分段压力灌浆封孔法封孔,用灌浆泵压入水灰比0.5 的浓水泥浆置换孔内积水或稀浆,浓封结束后,待凝3 d 时间,在孔口上部空余部分采用粘土球扎实封孔便可完成帷幕灌浆[6]。

4 大坝裂缝处理

经调查大坝存在3 条竖向裂缝,经过分析主要原因是在施工过程中温度应力变化引起细缝,卸荷回弹引起竖向裂缝变宽。本次初设裂缝处理方法如下:

施工期间安排在冬季水位降低至最低时,首先冲洗裂缝;然后对上下游缝槽进行勾缝,勾缝采用环氧乳液微膨胀水泥砂浆一次勾平。待凝固后达到一定强度再进行环氧树脂为主剂的补强灌浆,灌浆压力控制在0.3 MPa~0.4 MPa。各孔施灌顺序由下而上逐孔进行。本次裂缝处理总长度为上游17.0 m,下游18.3 m。

5 结论及建议

该水库是一座以发电为主兼灌溉、防洪等综合效益的小(1)型水库,水库大坝的安全运行及防洪安全极其重要。本除险加固工程实施后,可以提高大坝等建筑物的安全性,更加有效地保证大坝下游供水及农田的灌溉用水需求、保护下游居民的生命财产安全,充分发挥工程效益。该水库于2016 年完成除险加固,完成后双曲拱坝运行良好,保障了下游运行及防洪安全。