磷酸镁嵌入式纤维筋加固系统界面试验研究

刘周强,张力文,孙卓,李晶,邹志伟

(广州大学 土木工程学院,广东 广州 510006)

我国20世纪建造的混凝土桥梁大部分已出现了损伤破坏,严重危及行车安全。传统复合增强纤维(FRP)嵌入式加固技术[1-4](NSM)以环氧树脂(epoxy)作为粘结材料[5-6],已不能适应桥梁快速通行、耐久性高的修补加固需要。磷酸镁水泥(MPC)是一种速凝、高强的新型无机胶凝材料,与环氧树脂粘结剂相比具有价格低廉、耐热性能好、耐久性好、低温固化快等优点[7-11],可用于替代环氧树脂作为NSM中的粘结材料,推广NSM在修复与加固工程中的应用[12-14]。

目前,国内外对MPC的研究主要集中于2个方面:1)通过配合比优化设计使基体中结晶数增加,形成更为致密的微观结构,从而提高MPC强度。如Qiao[15]、Qin[16]、杨楠[17]、姜自超[18]、Yang[19-20]等分别研究了氧化镁(MgO)与磷酸二氢钾(KH2PO4)的摩尔比、质量比、水泥种类,以及胶砂比与水灰比对磷酸镁水泥性能的影响。2)通过添加矿渣、粉煤灰、偏高龄土等掺合料增加基体中强度来源反应物和增强微集料效应,以提高MPC强度等性能,主要包括玻璃纤维[21]、粉煤灰[22]等。由此可知,国内外相关研究大多仅限于MPC的复配改性和不同掺合料作用下的基本力学性能,鲜有针对MPC粘结剂NSM-FRP界面粘结性能的研究。本文以玻璃纤维筋为主(glass fiber polymer, GFRP),研究了不同养护龄期和硅灰掺量作用下MPC-NSM-GFRP界面粘结性能。

1 MPC配合比设计

1.1 原材料

MPC基材由实验室自配,其组分主要为由菱镁矿经1 400 ℃下煅烧5 h制备的氧化镁(MgO)[23]、硼砂(Na2B4O7·10H2O)、磷酸二氢钾(KH2PO4)、粉煤灰(Fly ash, FA)。MgO颗粒细度约为200目;磷酸二氢钾(KH2PO4) 由江苏省南京化学试剂有限公司生产(含量大于99.5%);硼砂(Na2B4O7·10H2O)由南京化学试剂股份有限公司生产(含量约为95%)。粉煤灰细度为43 μm,密度为2.6 g/cm3,比表面积为360 m2/kg。

1.2 配合比

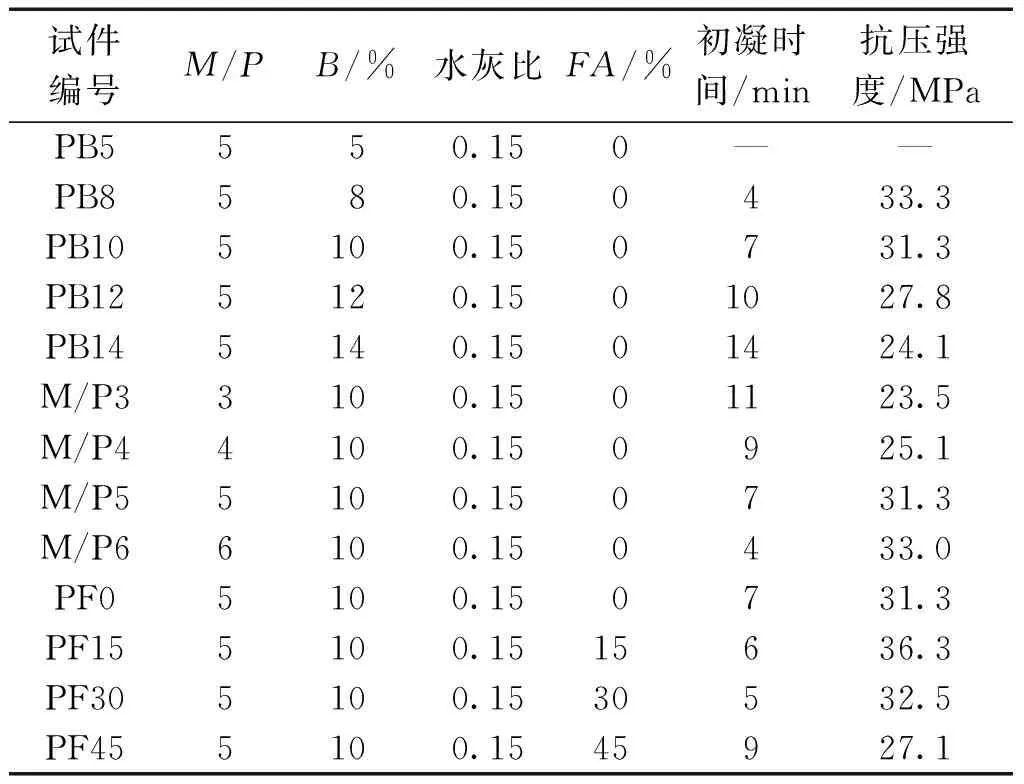

本实验以MgO与KH2PO4的摩尔比、硼砂和粉煤灰含量3个参数为变量进行MPC基准配合比优选试验,变化范围分别为:3~6、8~14%和0~45%。优选细节及试验结果(2天抗压强度)如表1所示。

1.3 MPC优选

根据ASTM标准C807-0532,改进Vicat针法测定试样的凝固时间,并进行2天抗压强度试验[24-25],试验结果如表1所示。其中,PF15初凝时间为6 min,抗压强度为36.3 MPa,其配合比为优选配比(MgO/KH2PO4=5(摩尔比),硼砂/氧化镁=10%(质量比),FA/水泥=15%(质量比),水灰质量比=10%)。

表1 MPC基础配比参数优选试验及结果

2 拉拔试验方案

2.1 原材料

根据规范(JGT 406-2013)《土木工程用玻璃纤维增强筋》实测GFRP筋极限抗拉强度为1 050 MPa,弹性模量为48 GPa,极限应变为2.21%。环氧树脂由主剂和固化剂组成,按体积比2∶1混合配制,抗压强度70 MPa,抗拉强度20 MPa,剪切强度3.3 MPa(厂家提供)。硅灰粒径为0.1~0.3 μm,二氧化硅含量达到90%以上。混凝土原材料采用P·Ⅱ42.5R普通硅酸盐水泥、中砂、最大粒径为32 mm的碎石制备,其质量配合比为水∶水泥∶砂∶石子为0.55∶1∶1.83∶3.26。

2.2 参数设计

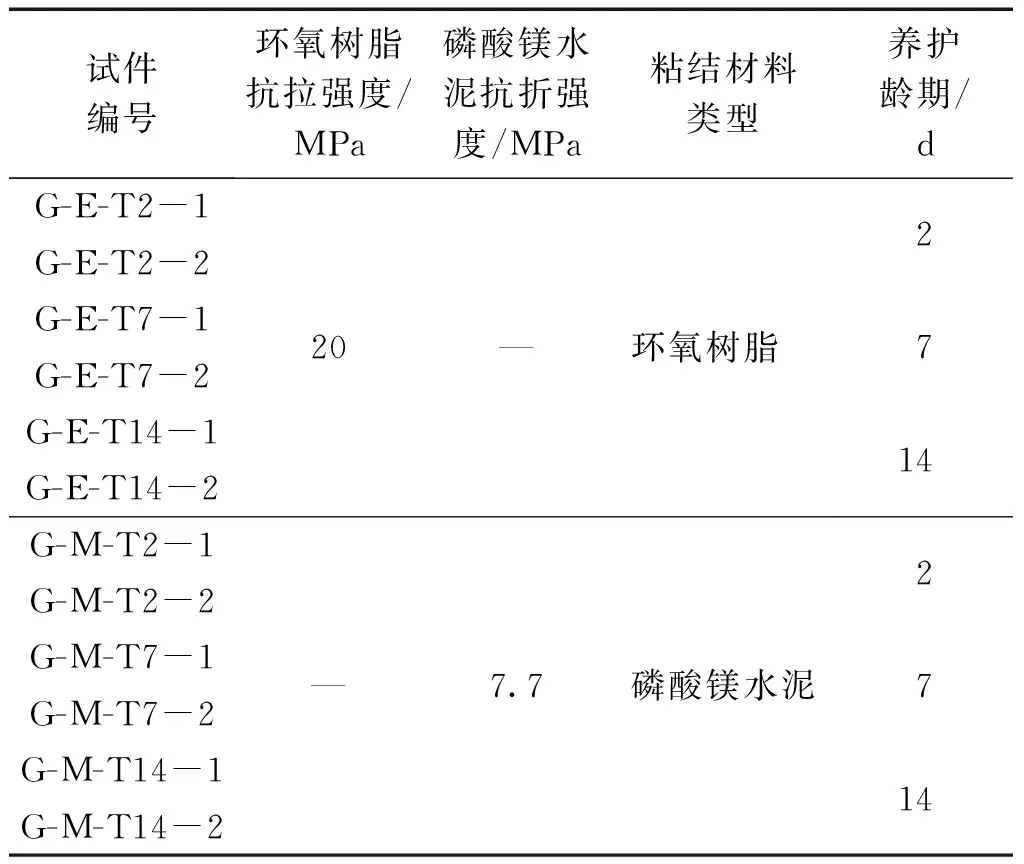

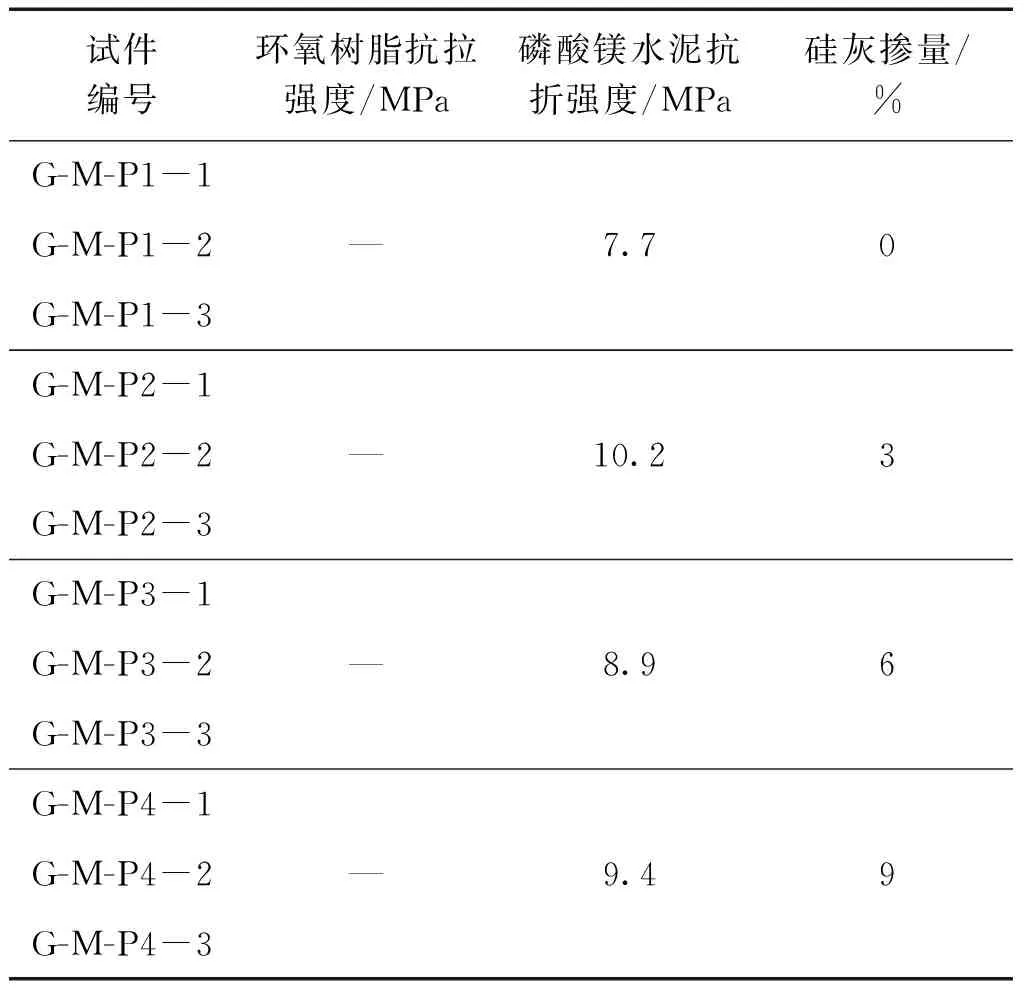

混凝土棱柱体试件尺寸为150 mm×150 mm×300 mm,侧面开槽尺寸为20 mm×20 mm,粘结长度为250 mm,试验分为2组:第1组共12个试件,28 d棱柱体抗压强度为21.6 MPa,研究不同养护龄期(2 d、7 d、14 d)对环氧树脂与磷酸镁水泥2种胶粘剂粘结性能的影响,参数如表2所示;第2组共12个试件,28天棱柱体抗压强度为28.0 MPa,研究磷酸镁水泥中不同硅灰掺量(0%、3%、6%、9%)对粘结性能的影响,参数如表3所示。

2.3 试验加载及量测

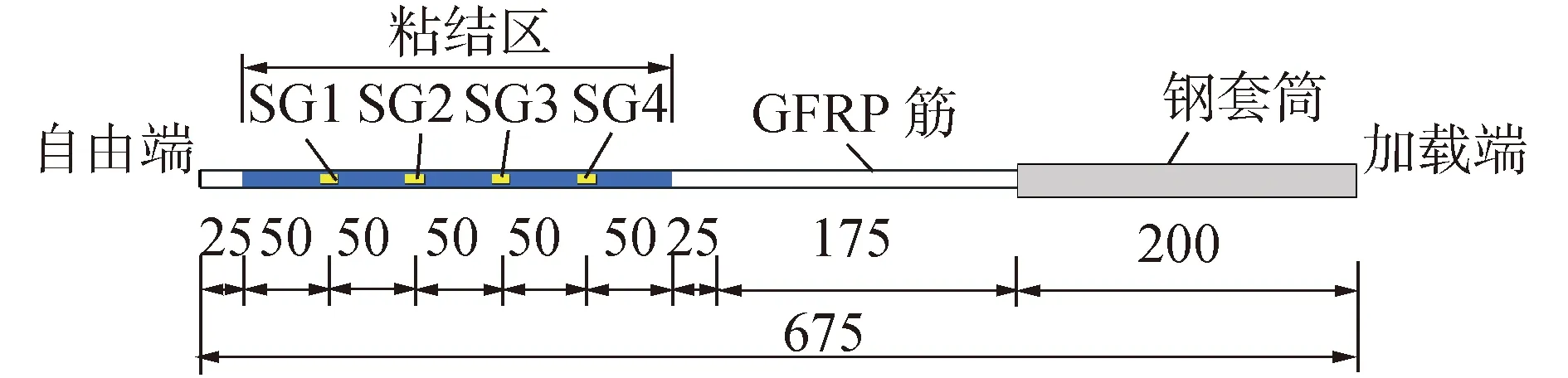

采用万能液压试验机单剪拉拔,加载装置如图1所示。加载前,应变片按如图2所示布置,每个试件粘贴4片应变片,从距加载端75 mm混凝土边缘处向自由端依次为SG4、SG3、SG2、SG1,每个应变片中心间距均为50 mm。试件加载端与自由端处各安装一个LVDT位移传感器,用TDS-530数据采集仪采集加载过程中加固试块的荷载、位移和GFRP应变。采用位移控制方式施加荷载,加载速率为1 mm/min,当试件破坏时立即停止加载,记录破坏时的荷载、GFRP应变、加载端与自由端滑移值。

表2 不同养护龄期试件参数

表3 不同硅灰掺量试件参数

图1 试验加载装置图Fig.1 Test loading device

图2 应变片布置Fig.2 The layout of strain gauge

3 养护龄期的影响

3.1 破坏模态

图3、图4分别为不同龄期下环氧树脂与磷酸镁试件的破坏模态。由图可知,破坏模态主要有3种:1)粘结层劈裂破坏;2)GFRP筋-粘结层界面破坏与混凝土-粘结层界面破坏;3)混凝土层边缘的混凝土拉剪破坏。

环氧树脂较短龄期(2 d、7 d)条件下破坏模态为粘结层劈裂破坏,较长龄期(14 d)条件下为混凝土-粘结层界面破坏;不同养护龄期下磷酸镁水泥粘结剂破坏模态变化不大,均有混凝土-粘结层界面破坏。环氧树脂胶层破坏以试件以G-E-T2-2为例,环氧树脂周围的混凝土未出现劈裂现象;由于试验仪器量程问题,仅观测到胶层出现细小裂纹,如图3(a)所示。如图4(a)所示,界面破坏以G-M-T2-1为例,破坏时磷酸镁水泥砂浆粘结层较完整,破裂沿混凝土-砂浆界面层发展,受砂浆界面层崩裂影响,附近混凝土表皮层有脱落现象。由图4(c)可知,G-M-T14-2凹槽边缘混凝土破坏范围和深度较大,为边缘混凝土崩裂拉剪破坏和GFRP筋-磷酸镁水泥凝胶-混凝土双界面的混合破坏模态。

图3 不同养护龄期下环氧树脂试件破坏形态Fig.3 Failure modes of epoxy specimens at different curing ages

图4 不同养护龄期下磷酸镁水泥试件破坏形态Fig.4 Failure modes of MPC specimens at different curing ages

破坏模态分析表明,不同养护龄期下环氧树脂试件破坏模态呈现多种不同形态,而磷酸镁水泥试件破坏模态大致为相同形态。养护龄期对环氧树脂破坏模态影响较磷酸镁水泥大。

3.2 荷载-位移曲线

不同养护龄期下环氧树脂和磷酸镁水泥试件取同组平均值的荷载-位移曲线,如图5所示。分析两者荷载、位移曲线特点,由图5(a)可知,G-E-T2位移增量随荷载增加明显较G-E-T7、G-E-T14大;当荷载达到FNmax后试件的承载能力均下降,G-E-T14下降段曲线较G-E-T2、G-E-T7平缓,承载力降低较慢。类似地,磷酸镁水泥试件在养护龄期较短(2 d)时位移增量随荷载增加较养护龄期长(14 d)时更大;当加载至FNmax后,试件发生脆性破坏,难以测取其下降段曲线,如图5(b)所示。可见,龄期对环氧树脂试件荷载-位移曲线影响程度较磷酸镁试件复杂。

对比分析环氧树脂和磷酸镁水泥试件的位移变化量,可知两者最大位移量随龄期变化小,但环氧树脂粘结剂最大位移量较磷酸镁水泥粘结剂大;环氧树脂粘结剂试件随养护龄期增加,塑性性能降低,而磷酸镁水泥砂浆粘结剂试件破坏形态均以脆性破坏为主。

上述分析表明:1)养护龄期对环氧树脂和磷酸镁水泥砂浆粘结剂试件的最大位移量均无明显影响。2)磷酸镁试件塑性性能对龄期敏感性比环氧树脂试件敏感性低。环氧树脂试件龄期较短时弹性模量较低,塑性较好,随龄期增加塑性性能下降;而磷酸镁水泥试件塑性性能随龄期增长无明显变化,受龄期影响较小。

3.3 粘结应力-滑移曲线

GFRP筋截面近似圆形考虑,根据各测点的应变计算局部粘结应力和GFRP筋与混凝土间的相对滑移量。采用线弹性假设和胡克定律,可得局部粘结应力[26-27]的公式为:

(1)

Ef为GFRP筋弹性模量;d为GFRP筋直径;τ为局部粘结应力;εf(x)为GFRP筋沿粘结长度的应变;x为自由端沿GFRP粘结长度的坐标值。

GFRP筋与混凝土间的相对滑移采用离散应变方法计算,公式为[28-29]:

(2)

(3)

式中:s(x)为自由端沿FRP粘结长度的相对滑移;s0为自由端滑移值;si为第i段的相对滑移量;si-1为第i-1段的相对滑移量;εi为第i应变量;εi-1为第i-1段的应变量;xi为第i的末位置坐标;xi-1为第i-1段的末位置坐标。

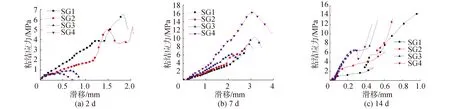

根据式(1)~(3)计算局部粘结应力与沿粘结长度的滑移,得到环氧树脂粘结剂和磷酸镁水泥粘结剂在不同养护龄期下局部粘结应力-滑移曲线,如图6、图7所示。

图6 不同养护龄期环氧树脂试件局部粘结应力-滑移曲线Fig.6 Bonding stress-slip curves of epoxy specimens at different curing ages

图7 不同养护龄期磷酸镁水泥试件局部粘结应力-滑移曲线Fig.7 Bonding stress-slip curves of MPC specimens at different curing ages

由图6可知,G-E-T7粘结应力和滑移最大值分别为16 MPa、4 mm,较G-E-T2的6.5 MPa、2 mm高出较多。不同养护龄期下环氧树脂试件的峰值应力、滑移量变化较大。由图7可知,G-M-T2、G-M-T7、 G-M-T14的粘结应力和滑移量最大值在5~7 MPa,0.4~0.5 mm,不同养护龄期下磷酸镁水泥粘结剂的峰值粘结应力和滑移量变化较小。环氧树脂和磷酸镁各试件破坏前测点的粘结应力随滑移量增加而增加,环氧树脂试件的粘结应力和滑移量较磷酸镁试件高,但是其粘结应力-滑移增量的比值低于磷酸镁水泥试件。

上述结果表明,养护龄期对环氧树脂胶试件粘结应力-滑移影响较大,2 d龄期比7 d、14 d龄期粘结应力和滑移小很多,较短养护龄期下环氧树脂粘结性能差;养护龄期对磷酸镁水泥试件粘结应力-滑移影响较小,各养护龄期下磷酸镁水泥粘结剂试件的粘结应力、滑移相差不大,粘结性能较好。

4 硅灰掺量的影响

4.1 破坏模态

图8为不同硅灰含量下,磷酸镁水泥试件的破坏形态。由图8可知,不同硅灰掺量的磷酸镁水泥试件破坏模态类型和不同养护龄期下的破坏模态类型相似:1) 磷酸镁水泥胶层劈裂破坏;2) GFRP筋-混凝土界面层破坏与混凝土-MPC界面层破坏;3) 混凝土层边缘的混凝土拉剪破坏。硅灰掺量较低(0~3%)时磷酸镁水泥粘结剂试件为GFRP筋-MPC和MPC-混凝土双界面混合破坏模态;硅灰掺量为6%左右时,试件为MPC-混凝土界面层破坏和边缘混凝土拉剪破坏的混合破坏模态;硅灰掺量较高(9%)时,试件破坏模态仅为MPC-混凝土界面层破坏,如图8。

通过破坏模态可知,掺入硅灰可以提高MPC的粘结性能,破坏模态由界面破坏转为混凝土基体破坏;但掺入过量硅灰(≥6%)会降低MPC的粘结性能,破坏模态转变为界面破坏。

图8 试件破坏形态Fig.8 Failure mode of specimen

4.2 荷载-位移曲线

图9为不同硅灰掺量(0%、3%、6%、9%)磷酸镁水泥试件加载端的荷载-位移曲线。由图可知,各MPC试件荷载位移曲线为典型抛物线形,其极限承载力随硅灰掺量增加而先增加后减小。当硅灰掺量为0%、3%、6%时组内平均承载力分别为29.8、30.5、31.3 kN,当硅灰掺量为9%时,平均承载力仅为27.3 kN。其原因主要包括物理效应和化学效应[30-31]:对于物理效应,掺入适量硅灰产生微集料效应,通过填充微孔和裂纹改善MPC的孔结构以提高粘结性能;对于化学效应,硅灰在碱环境下与氧化镁产生二次水化反应,生成胶凝状水化物,增强了MPC的粘结性能。但由于MPC的力学性能主要来源于水化反应物[22-25]钾基鸟粪石(K-struvite, MgKPO46H2O),如式(4)所示,过量硅灰(如9%)将会减小钾基鸟粪石的含量,造成MPC粘结剂性能降低。

MgO+KH2PO4+5H2O→MgKPO4·6H2O

(4)

上述分析表明,在一定范围内(≤6%),掺入硅灰能改善MPC试件的粘结性能,当硅灰掺量≤6%时,MPC试件的承载能力随硅灰掺量的增加而提高;当硅灰掺量过高(≥6%)时,对MPC试件的粘结性能产生不利的影响,承载力下降。

图9 不同硅灰掺量MPC试件荷载-位移移曲线Fig.9 Load-displacement curves of MPC specimens with different silica fume content

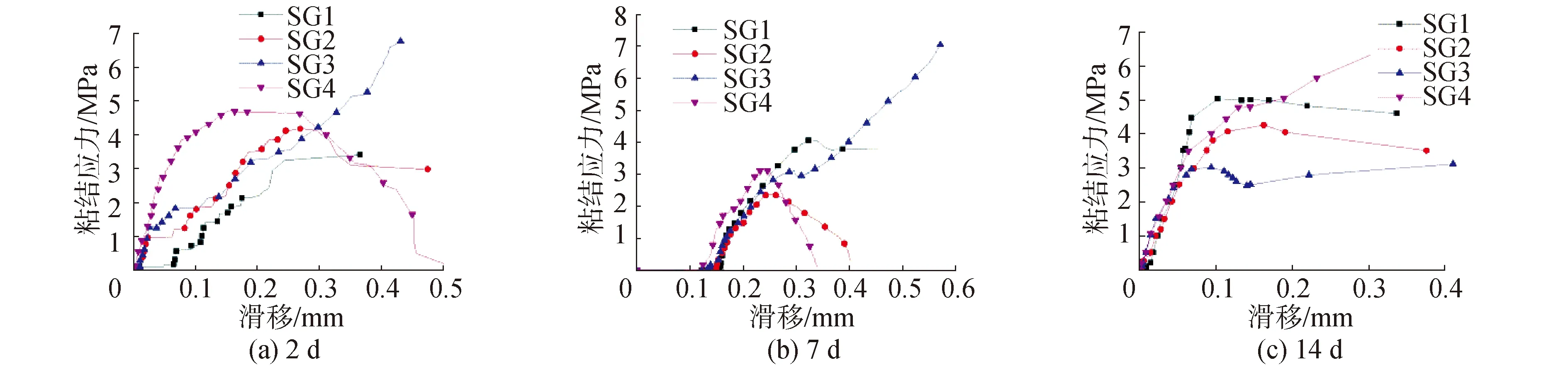

4.3 粘结应力-滑移曲线

图10为不同硅灰掺量下的粘结应力-滑移曲线。

图10 不同硅灰掺量磷酸镁水泥试件局部粘结应力-滑移曲线Fig.10 The bonding stress-slip curves of MPC specimens with different silica fume content

由图10知,不同硅灰掺量磷酸镁试件的峰值粘结应力为5~11 MPa,滑移量为0.4~0.6 mm。当硅灰掺量在6%时(G-M-P3),峰值粘结应力和滑移量最大;当硅灰掺量在9%时(G-M-P4),峰值粘结应力和滑移量最小。由于掺入硅灰过量,MgO与磷酸盐的含量相对减少,阻碍了MPC水化反应进程,使MPC浆体水化反应不充分;另外,MPC浆体酸碱中和反应释放出的反应热虽然被二氧化硅吸收,但由于硅灰量大,热量不足以激发硅灰后续反应,使磷酸镁水泥自身的粘结强度下降,局部滑移量减小,滑移增量增大。由于该组实验中,MPC试件均为脆性破坏,因此难以采集粘结应力-滑移曲线下降段。

分析表明,磷酸镁水泥粘结剂试件的硅灰掺量在一定范围(≤6%)内,粘结强度随硅灰掺量增加而增大;当硅灰掺量为6%时,粘结强度达到最大;当硅灰掺量超过6%时,MPC粘结强度下降。

5 结论

1)养护龄期对磷酸镁水泥粘结剂加固性能的影响小于对环氧树脂粘结剂试件加固性能的影响。磷酸镁水泥粘结剂龄期敏感性较低,在较短龄期(2 d)时粘结性能已较充分发展;在满足强度要求的情况下,磷酸镁水泥粘结剂满足经济、快捷、早强的桥梁工程加固需求。

2)硅灰掺量下磷酸镁水泥粘结剂加固试件粘结性能先提高后下降。当硅灰掺量在0~6%时,磷酸镁水泥试件粘结性能随硅灰掺量增加而提高;当硅灰掺量≥6%时,试件粘结性能随硅灰掺量增加而显著下降。MPC粘结剂可通过掺加硅灰方式改善其粘结性能,硅灰掺量为6%左右对MPC粘结剂的改性效果最好。