萃取法与沉淀法回收污酸中铼的工艺对比

房孟钊,方 准,赵浩然

(1. 大冶有色金属有限责任公司,湖北黄石 435002;2. 有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

目前,中国已成为生产铼与应用铼的大国之一。尤其是航空、航天及国防事业高速发展的时代中,铼的重要性逐渐突显出来。铼合金的超耐热性能被不断研发,铼合金需求不断增加。如铼合金应用在电子管元件和超高温加热器、特种白炽电灯泡及高温电偶、电子管阴极、电接触器等;镀铼的金属具有很高的耐磨性能及耐高温特性,在军事武器火箭、导弹、宇宙飞船等方面的应用是不可取代的[1-2]。在石油化工方面,全世界铼的消耗总和达到了铼总量的60%以上,主要作催化剂使用[3-4]。因此,铼元素的回收被企业越来越重视。大冶有色金属有限责任公司(以下简称大冶有色)冶炼厂主要采用萃取-反萃取工艺回收污酸中的铼,已实现工业化应用。但该方法并不是最佳的工艺路线,技术人员一直在研究更合适该冶炼厂污酸提铼的工艺路线,通过研究成果对工艺流程的选择分析论证,直接应用与指导铼回收项目的工业化生产。此外,该研究对铼回收领域的技术发展也有一定指导与借鉴意义。

1 试验

1.1 试验原料

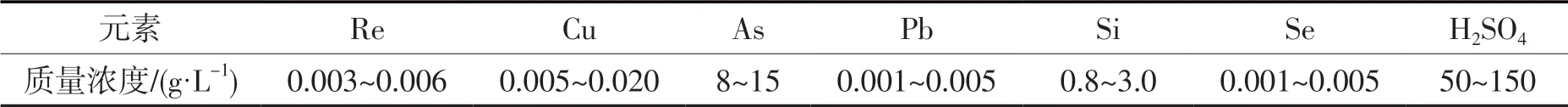

该冶炼厂污酸中含铼量较低,杂质元素多,且含量高,具体成分见表1。针对该原料,技术人员研究了萃取- 反萃取、化学沉淀2 种回收铼的工艺方法。

1.2 试验方法

从污酸废液中回收铼元素工艺主要有离子交换法、活性炭吸附法、液膜法、溶剂萃取法、化学沉淀法等方法。

表1 污酸中主要元素及成分含量

1)离子交换法。离子交换法是利用ReO4-与树脂上的阴离子发生离子交换反应,在树脂上形成离子缔合物,使ReO4-有选择地被吸附在树脂上,然后用更强的离子交换剂取代ReO4-与树脂缔合,或用试剂破坏离子缔合物,使ReO4-脱离树脂。虽然离子交换作业简便,铼吸附率高,但其交换树脂饱吸附容量、再生次数有限、吸附速度慢。在大冶有色冶炼厂的污酸系统中,污酸产出量大,铼含量低,杂质组份复杂,不适合用离子交换工艺直接回收铼元素[5]。

2)活性炭吸附法。活性炭吸附法与萃取法、离子交换法相比作业环境较好,但活性炭吸附法易受温度、酸度及本身粒径的影响,随温度升高,铼吸附容量降低[6]。活性炭吸附法也不适应铼回收工业化生产。

3)液膜法。用DBC 和TBP 为流动载体和乳化液膜体系,L113B 为表面活性剂,CC14 与正己烷混合溶剂的液膜体系萃取回收铼,其中Re 提取率在99.4% 以上,试验研究获得较好的结果,但液膜法工业化应用尚处于研究阶段[7]。

4)萃取法。溶剂萃取法回收铼元素的萃取体系及流程繁多,有一些工艺获得工业实践应用[8-9]。大冶有色冶炼厂根据污酸中铼含量及杂质组分,以污酸为原料,选用N235 作为主要萃取剂,进行了萃取技术的工业化应用研究。

5)化学沉淀法。由于污酸中铼含量过低,含有较高的Cu,As,Si,Bi,Cd 等,不适合用离子交换法、液膜法回收铼元素。该污酸用溶剂萃取法回收铼元素也相当困难,但化学沉淀法的高效选择性沉淀有利于低浓度铼进行富集[10-11]。大冶有色冶炼厂根据污酸中铼含量及杂质组分,以污酸为原料,选择高效沉淀剂N12 对污酸进行沉铼试验,工业化应用较为成功。

1.3 工艺流程

1.3.1 萃取-反萃取法工艺流程

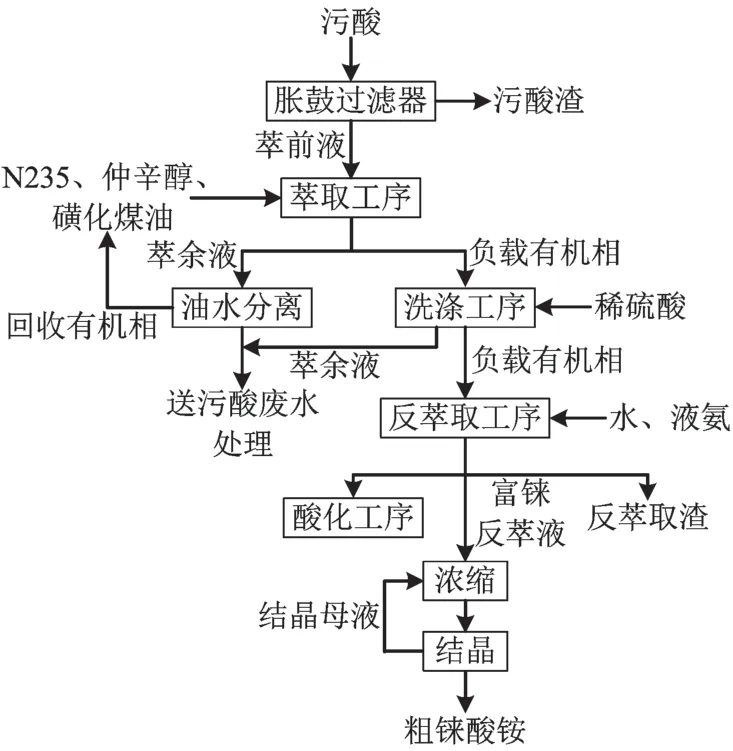

萃取- 反萃取法回收铼工艺流程见图1。

图1 萃取-反萃取法回收铼的工艺流程

以N235、仲辛醇、磺化煤油的混合有机相为萃取剂,氨水为反萃剂,通过萃取- 反萃取法得到含铼的反萃液,经除油浓缩结晶后得到高铼酸铵粗结晶。

1.3.2 化学沉淀法工艺流程

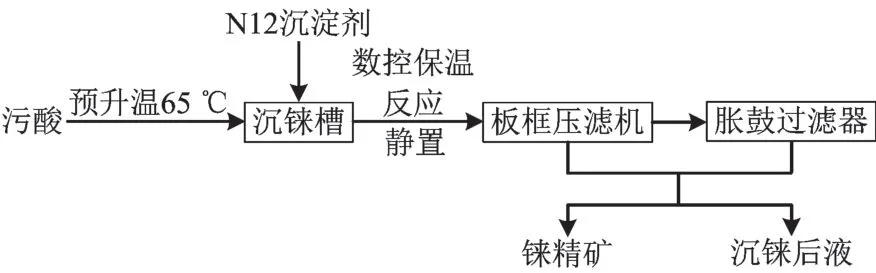

化学沉淀法回收铼的工艺流程见图2。

图2 化学沉淀法回收铼的工艺流程

在沉铼槽中加入N12 高效沉淀剂,反应静置后送入板框压滤机压滤,得到铼精矿。

2 结果与讨论

2.1 萃取-反萃取法

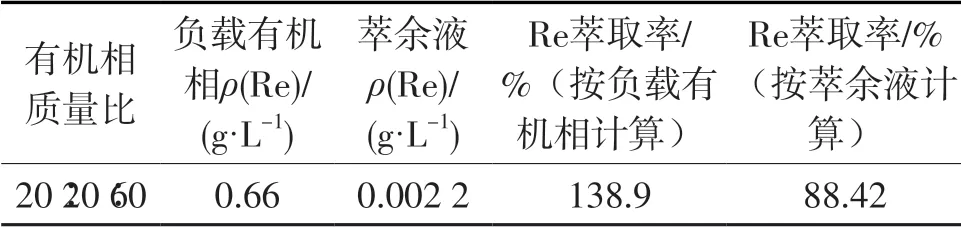

1)萃取。该工艺选择N235、仲辛醇、煤油质量比为20 ∶20 ∶60 的混合液作为萃取剂,用新配制的有机相对污酸料液进行5 级萃取,每级萃取强烈振荡5 min,再静置10 min,待分相清晰后进行下一级萃取。5 级萃取完成后,取负载有机相与萃余液检测Re的浓度。以ρ(Re)为0.019 g/L污酸为原料,萃取结果见表2。铼萃取率达到88.42%。

表2 5级萃取结果

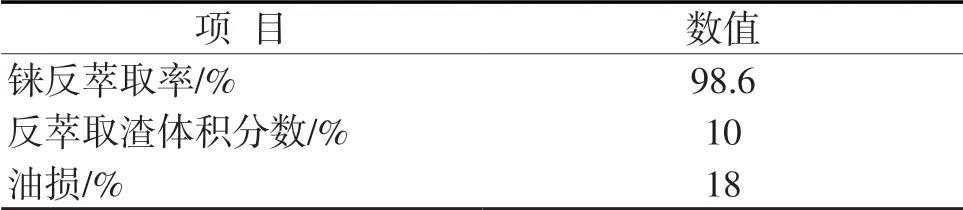

2)反萃取。工业实践中, 氨水浓度高易造成油水分离不清、操作环境恶劣等问题。考虑负载有机相铼的反萃取率,该试验选择质量分数为12%的氨水来进行生产试验,相比O/A=5/2,时间30 min,静置4 h。试验结果见表3。铼的反萃取率达到98.6%。

表3 氨水对负载有机相反萃取的结果

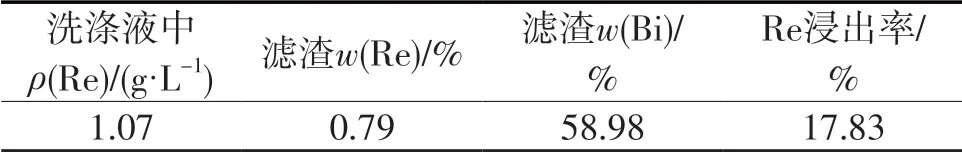

3)反萃取渣洗涤。污酸中回收铼元素,在反萃取过程中产生大量的反萃取渣。反萃取渣以Re与Bi 为主要成份,w(Re) 为0.5%~1.8%,含铼量占污酸中含铼总量45%~55%,w(Bi) 为40%~70%,反萃取渣中夹杂着不少有机相。考滤到后续工艺及铼元素的直收率,必须对反萃取渣进行回收有机相及铼铋分离的处理。试验用热水对反萃取渣进行洗涤,使其中Re 以离子的形式转入溶液中,Bi 则留在固相中,从而达到铼铋分离的目的。取1 kg 反萃取渣[w(Re)0.87%,w(Bi)42.61%] 置于3 L 烧杯中,加入2 L 清水,加热至75~90 ℃,搅拌洗铼2 h 后,抽滤得滤液1 450 mL。取水样与渣样分析Re、Bi含量,其结果见表4。铼的浸出率为17.83%,洗涤效果不佳。

表4 反萃取渣洗涤结果

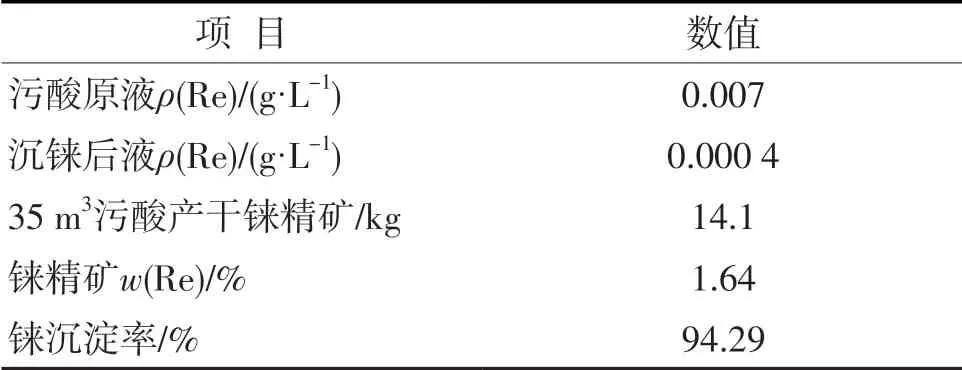

2.2 化学沉淀法

用N12 高效沉淀剂回收铼的工艺条件为反应温度60~65 ℃,反应时间1.5 h,静置1.5 h。在沉铼槽中装入35 m3污酸,1 m3污酸中加入2.8 kg N12 沉淀剂, 试验结果见表5。 铼沉淀率为94.29%,铼精矿中w(Re) 达到1.64%。

表5 化学沉淀法试验结果

2.3 萃取-反萃取法与化学沉淀法工艺对比

萃取- 反萃取工艺是以N235 为萃取剂直接从污酸中萃取铼元素,再用氨水进行反萃取,得到反萃取液,再浓缩结晶得到高铼酸铵;化学沉淀工艺是先将污酸加热至一定温度,加入N12 沉淀剂进行反应,再过滤得到铼精矿。对2 种工艺从工艺的可行性、生产运行主要消耗、作业环境等方面来分析对比。

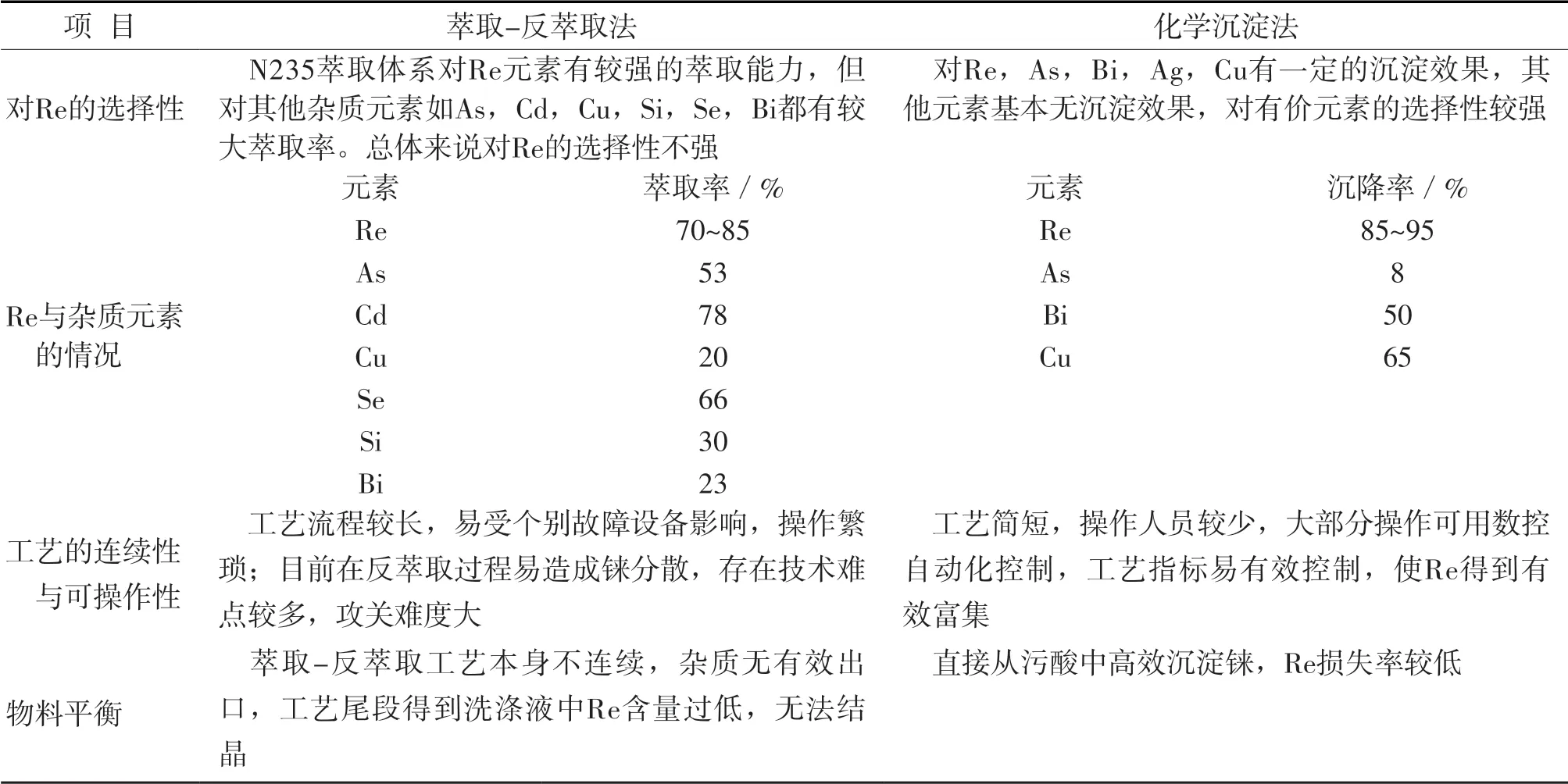

1)工艺的可行性。从对铼的选择性、铼的回收率及工艺的连续性、可操作性、物料平衡等方面进行分析,2 种回收工艺对比见表6。直接从污酸中回收铼元素,N12 沉淀法明显优于萃取- 反萃取工艺。

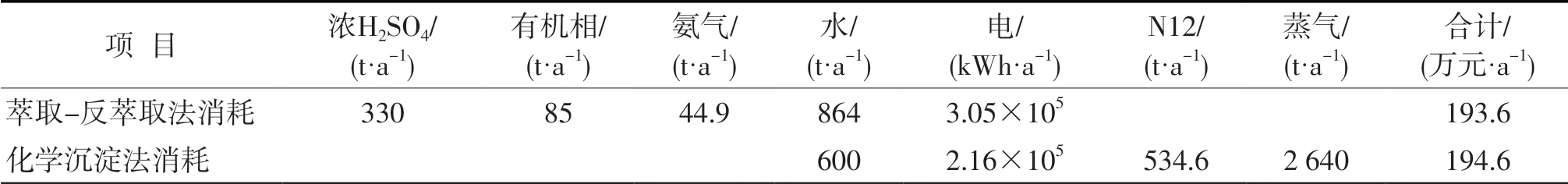

2)生产成本。萃取- 反萃取工艺主要消耗硫酸、有机相、氨气、水、电等,化学沉淀法主要消耗N12 沉淀剂、电、蒸气。以1 d 处理污酸600 m3,工作330 d/a 计算,铼回收主要消耗统计见表7。化学沉淀工艺与萃取- 反萃取工艺在生产运行主要消耗成本方面大致相当。因此,用化学沉淀法回收铼元素,除生产运行主要消耗成本外,职工工资60 万元/a,厂房设备拆旧按100 万元/a 计算,用化学沉淀法处理198 000 m3/a 污酸的运行成本约354.6 万元/a。

3)作业环境。从劳动环境、厂房占用情况、设备布局来分析论证2 种工艺的优缺点:①萃取-反萃取工艺由于有机相和高浓度氨水的刺激性气味,使劳动环境恶劣,工艺流程长,人员定制多,作业时间长;厂房占用面积大,生产实践中经常进行设备改造与调整,设备布局不够合理。②化学沉淀工艺的作业环境特点是人员定制较少,人工操作强度低,采用封闭式外循环沉铼槽作业,避免了有机相与高浓度氨气的刺激性气味;沉铼数控室改造成密封操作室,从而有效减少了二氧化硫的毒害;厂房占地面小,设备布局合理。

表6 萃取-反萃取法与化学沉淀法的可行性对比

表7 萃取-反萃取与N12沉淀工艺的生产运行主要消耗成本

3 结论

1)采用萃取- 反萃取法,污酸中铼萃取率达88.42%,铼反萃取率达到98.6%,但反萃取渣洗涤效果不佳。

2) 采用化学沉淀法, 污酸中铼沉淀率为94.29%,滤渣铼精矿w(Re) 达1.64%。

3)直接从铜冶炼烟气淋洗污酸废液中回收铼元素,从工艺的可行性、生产运行主要消耗成本、作业环境分析论证,化学沉淀工艺比萃取- 反萃取工艺更有优势。用化学沉淀法回收污酸中铼元素,生产运行成本基本固定,处理198 000 m3/a 污酸总成本约354.6 万元/a。