工业炉窑高温含尘烟气金属丝网除尘技术研究

张婉婧,魏小林,2,3,李 腾,2,黄俊钦,2

(1.中国科学院 力学研究所 高温气体动力学国家重点实验室,北京 100190;2. 中国科学院大学 工程科学学院,北京 100049; 3.中国科学院洁净能源创新研究院,辽宁 大连 116023)

0 引 言

工业炉窑产生大量高温含尘气体,含有大量物理显热、化学潜热、动力能等余能余热,未得到有效利用,如转炉炉气温度高达800~1 000 ℃,采用喷水/水雾降温除尘,炉气显热完全浪费[1-2]。转炉炉气中夹带的烟尘主要成分为FeO,占60%以上,可见转炉烟尘是含铁量很高的精矿粉。顶吹转炉炉气中的烟尘量占金属装入量的0.8%~1.3%,一般炉气(标态)含尘量为80~120 g/m3,灰尘颗粒直径大于10 μm的约占70%[1]。在转炉全干法炉气显热回收等工业应用中,由于高浓度灰尘易引起换热器堵塞,因此高温气体除尘是煤气净化与余热利用的技术关键[3-6]。

高温除尘技术包括旋风除尘技术、颗粒层过滤除尘技术、陶瓷过滤技术和金属多孔过滤技术等[3-8]。旋风除尘技术利用含尘气体作旋转运动,在离心力的作用下将气固分离。虽然旋风除尘器结构简单,压降适中和运行成本低,对于粒径较大的粉尘具有良好的捕捉效果,但对于粒径小于5 μm的粉尘捕捉效果较差[3]。颗粒层过滤除尘技术利用一些耐高温、耐腐蚀的材料形成颗粒过滤层,当含尘气流穿过颗粒层时,在重力沉降、静电吸附和惯性碰撞等作用下进行颗粒分离。固定床颗粒层过滤除尘的清灰过程复杂,不适用连续生产,因此发展出流化床和移动床等方式,但除尘效率有一定下降[4]。陶瓷过滤技术利用自身多孔性进行阻挡式除尘,陶瓷过滤器具有很好的耐温和抗腐蚀性能,可抗700 ℃以上的高温,除尘效率较高[5-6],烟气出口含尘浓度可以控制在10 mg/Nm3以下,但陶瓷韧性差,过滤元件易损易裂,延展性、抗热震性有待进一步提高,除尘器的结构连接困难、价格较高。烟气处于高温状态时,气体黏性变大,细颗粒团聚现象减小,微粒分离难度大大提高。金属过滤器具有良好的耐温性和优良的机械性能,韧性和导热性好,孔隙率高且分布均匀,具有良好的气体渗透性,在高温除尘过滤方面具有很好的适用性和优越性[7-13]。但金属材料在高温下易受氧化、腐蚀影响,因此开发新型的合金材料和提升烧结技术有利于增强金属多孔过滤除尘器的稳定、高效运行。

近年来,国内外大力开展高性能金属过滤材料的研究,尤其是耐高温、耐腐蚀且性能优良的金属过滤材料的开发[10-11]。比利时Bekaert公司研发了316L不锈钢纤维微米过滤管,过滤精度达到亚微米级水平。日本Nichadia公司研发的高精度烧结金属丝网滤材,过滤等级接近0.2 μm[10]。我国在烧结金属多孔材料方面研究较多,特别是在钛材、不锈钢的粉末烧结微孔制备和紧密丝网微孔烧结技术方面,处于国际先进行列[10-11]。安泰科技公司开展310S烧结金属丝网高温煤气除尘的中试研究,试验温度580~620 ℃,净化后煤气的含尘量达到10 mg/Nm3以下,过滤效率达到99.9%[11]。

在袋式除尘器研究方面,Cagna等[14]采用CFD软件模拟了滤袋内气体的二维流动特性,得到了滤袋上的粉尘沉积对滤袋平均阻力损失的影响。高晖等[15]对袋式除尘器的整个流场进行模拟,得到了不同处理风量和不同过滤介质表观渗透率条件下滤袋过滤速度和颗粒沉积量的分布特性,并给出袋式除尘器结构的改进方向,减少不合理涡流、回流的产生。

在高温气体净化除尘技术中,金属过滤净化除尘技术通过高温过滤介质实现气固分离,达到气体净化和资源回收的目的,可以最大程度地利用气体的物理显热和化学潜热,提高能源利用率[16-17]。除尘器压降变化是其工作的重要特性[18],本文通过试验研究与数值模拟,获得了不同工况下烧结金属丝网除尘器的压降变化特性,明确了除尘器风量、灰尘浓度和温度因素对除尘系统压降的影响规律,为金属袋式除尘器的研发提供理论支撑。

1 试 验

1.1 试验系统

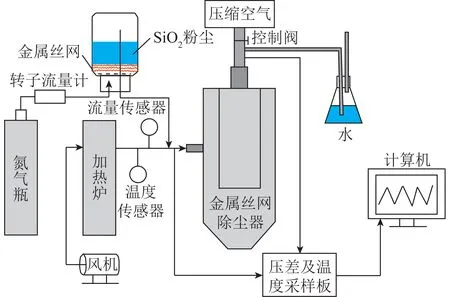

烧结金属丝网除尘器试验系统流程如图1所示。给粉器采用SiO2粉末作为尘源,粒径约为1.3 μm,模拟烟气中的微细灰尘。氮气通过发尘容器入口处的金属丝网进入粉尘层,对粉尘进行雾化。试验时控制氮气流量,将其与经过加热炉升温后的空气混合,进入金属丝网除尘器。含尘气体进入除尘器腔体后,经由金属丝网表面过滤,粉尘颗粒沉降在滤袋表面,净化后的气体由滤袋上方的出口流出。经过除尘器的气流再次通入盛水容器,吸收离开除尘器的灰尘。

图1 试验系统流程Fig.1 Experimental system flowchart

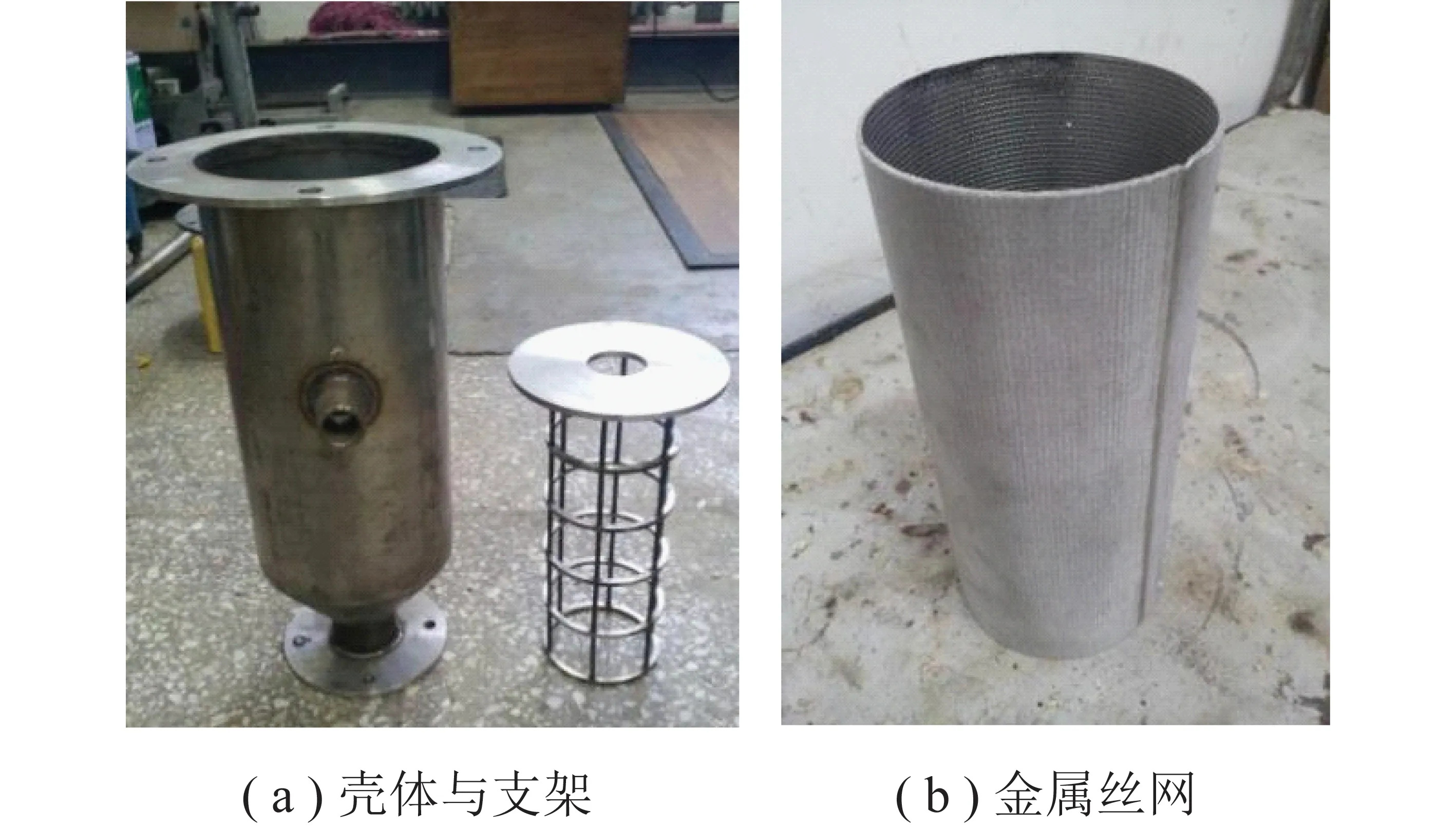

除尘器壳体一侧有圆形进气口,丝网套装在支架上,支架固定在过滤器壳体顶部,除尘器丝网直径为100 mm,高度为260 mm,孔隙为5 μm,具体结构如图2所示。

图2 金属丝网除尘器Fig.2 Metal wiremesh dust collector

1.2 试验过程

试验时分别调节进口气流流量、灰尘浓度、气流温度等,待工况稳定后,压力采集板每1 s采集一次除尘器进出口的压差信号,获得系统压降。分别监测金属丝网除尘器在气流清洁和含灰状态下的压降,研究系统压降与进气流量、灰尘浓度、气流温度的关系。同时,采用脉冲阀每隔5 min开启一次压缩空气控制阀,对金属丝网滤袋进行反吹清灰(5 s),监测4~6个周期内系统压降的变化规律,研究反吹过程中的除尘器压降变化特性。

2 试验结果与分析

2.1 进气流量的影响

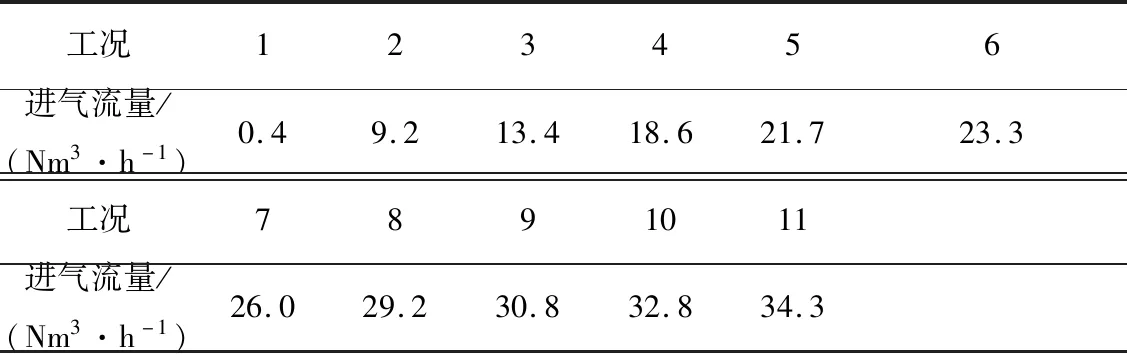

测量室温下不同流量的洁净空气通过除尘器后,系统压降的变化规律。试验时,关闭氮气通道与加热器,只改变风机的气体流量,具体工况见表1。

表1 不同工况下的进气流量Table 1 Inlet air flow under different conditions

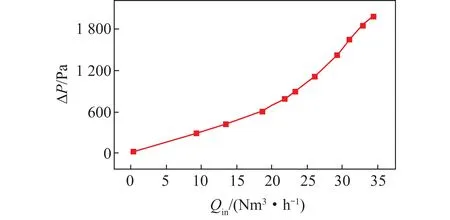

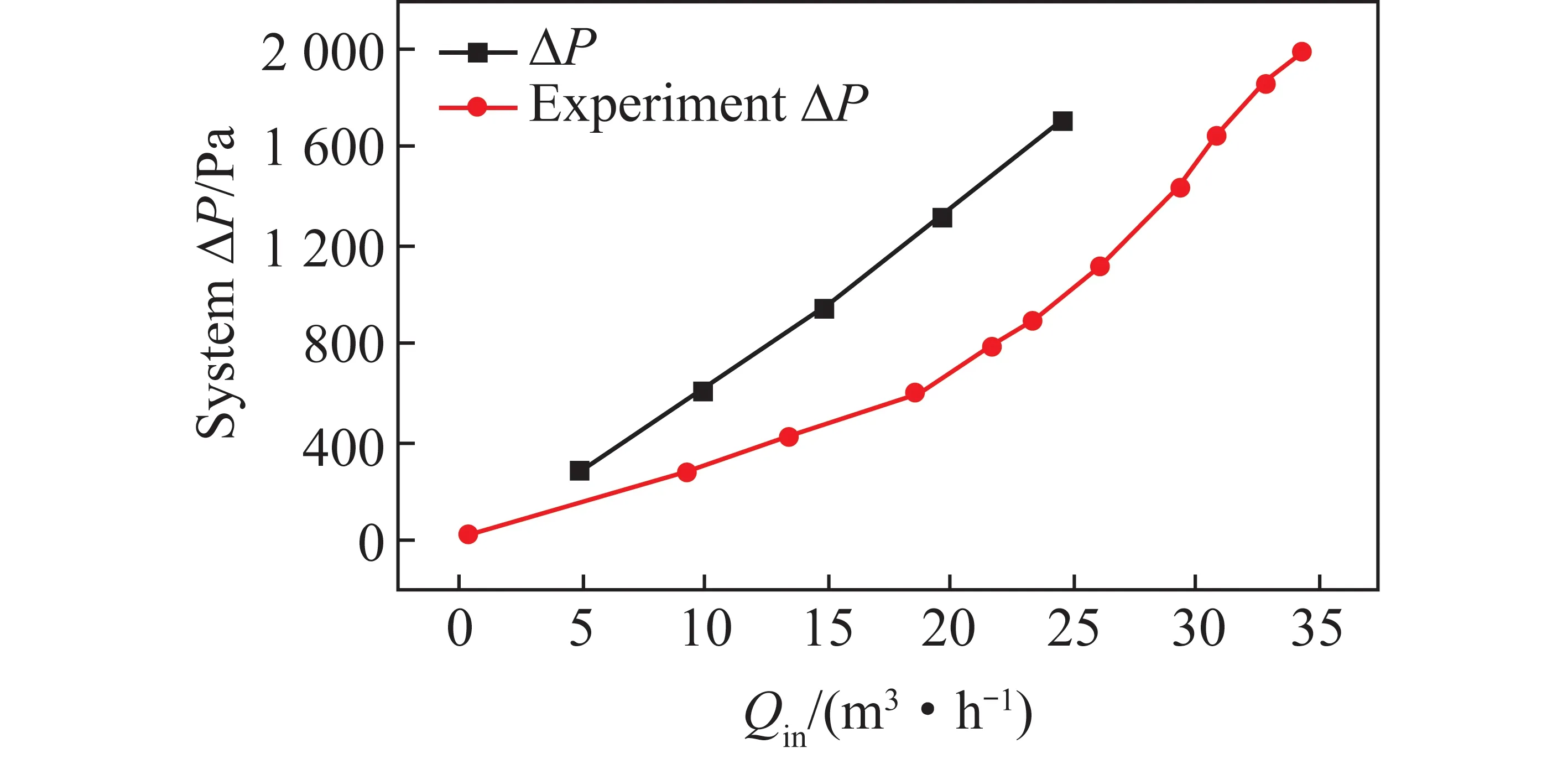

采集板每1 s采集一次压差信号,输出电流信号。洁净空气通入除尘器后,系统压降迅速升高,在平衡值附近波动,将采集到的压降ΔP平均化后与进气流量Qin绘制成图3。由图3可知,压降随着进口空气流量的增大而升高,进气流量越大,系统压降升高得越快。进气流量为0~25 Nm3/h和25~35 Nm3/h时,系统压降与进气流量近似呈线性相关,但后者斜率更大,即在大流量范围内,随着进气流量的增加,系统压降升高更快,这是由于压降损失与速度平方存在正相关关系。

图3 洁净空气下除尘器的系统压降Fig.3 System pressure drop of dust collector for clean gas

压降随着进口空气流量的增大而升高,进气流量越大,系统压降升高的越快。进气流量为0~34 Nm3/h时,系统压降与进气流量近似呈线性相关,但后者斜率更大,即在大流量范围内,随着进气流量的增加,系统压降升高更快,这是由于压降损失与速度平方存在正相关关系。

2.2 进气含尘浓度的影响

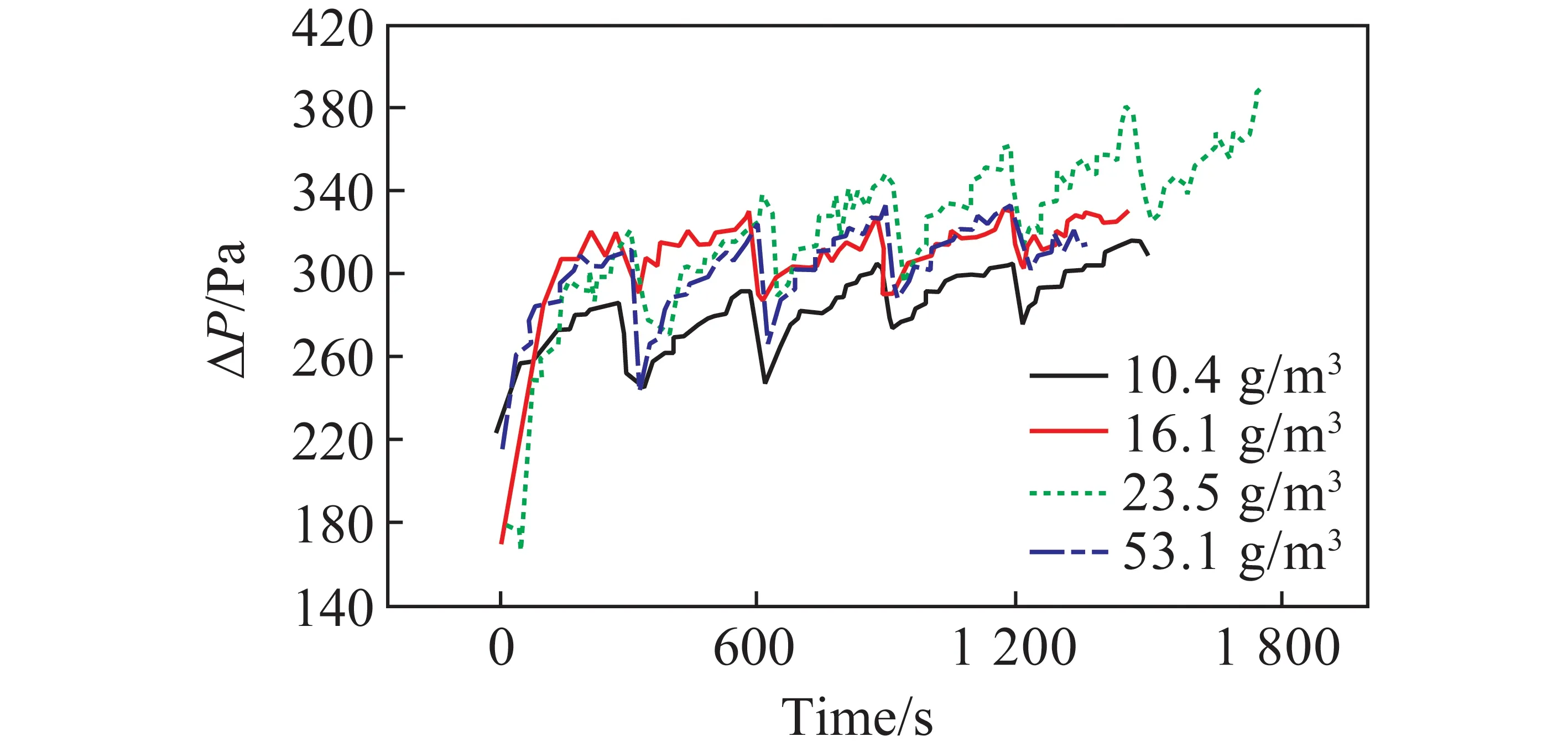

保持进口总气体流量为10.6 Nm3/h,温度不变的情况下,只调整氮气所携带的含尘量,具体工况见表2。试验中,每隔5 min用压缩空气进行反吹清灰,并监测4~6个周期内系统压降的变化规律,得到不同进气含尘浓度对应的系统压降随时间变化情况。

表2 不同工况下的含尘浓度Table 2 Dust concentration under different conditions

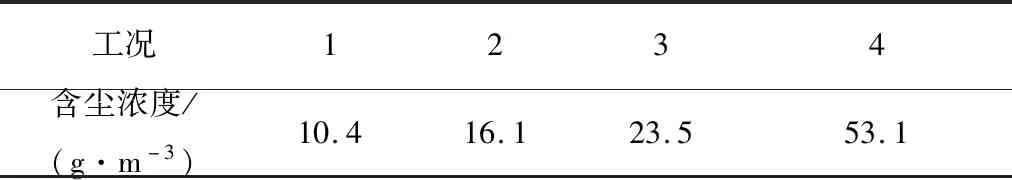

工况1(表2)的系统压降随时间变化如图4所示。可知图4有明显的周期性,且每个周期内曲线震荡的幅度较大,这是由于脉冲清灰导致的系统压降周期性震荡。每个清灰周期内,系统压降在震荡中呈逐渐上升的趋势,为了更清晰分析系统压降的变化趋势,在振荡曲线的基础上绘出曲线的最大和最小值的包络线。取4个工况包络线上对应数据点的平均值,绘制系统平均压降随时间的变化曲线。

图4 工况1对应的系统压降随时间变化Fig.4 Change of system pressure drop with time under the first condition

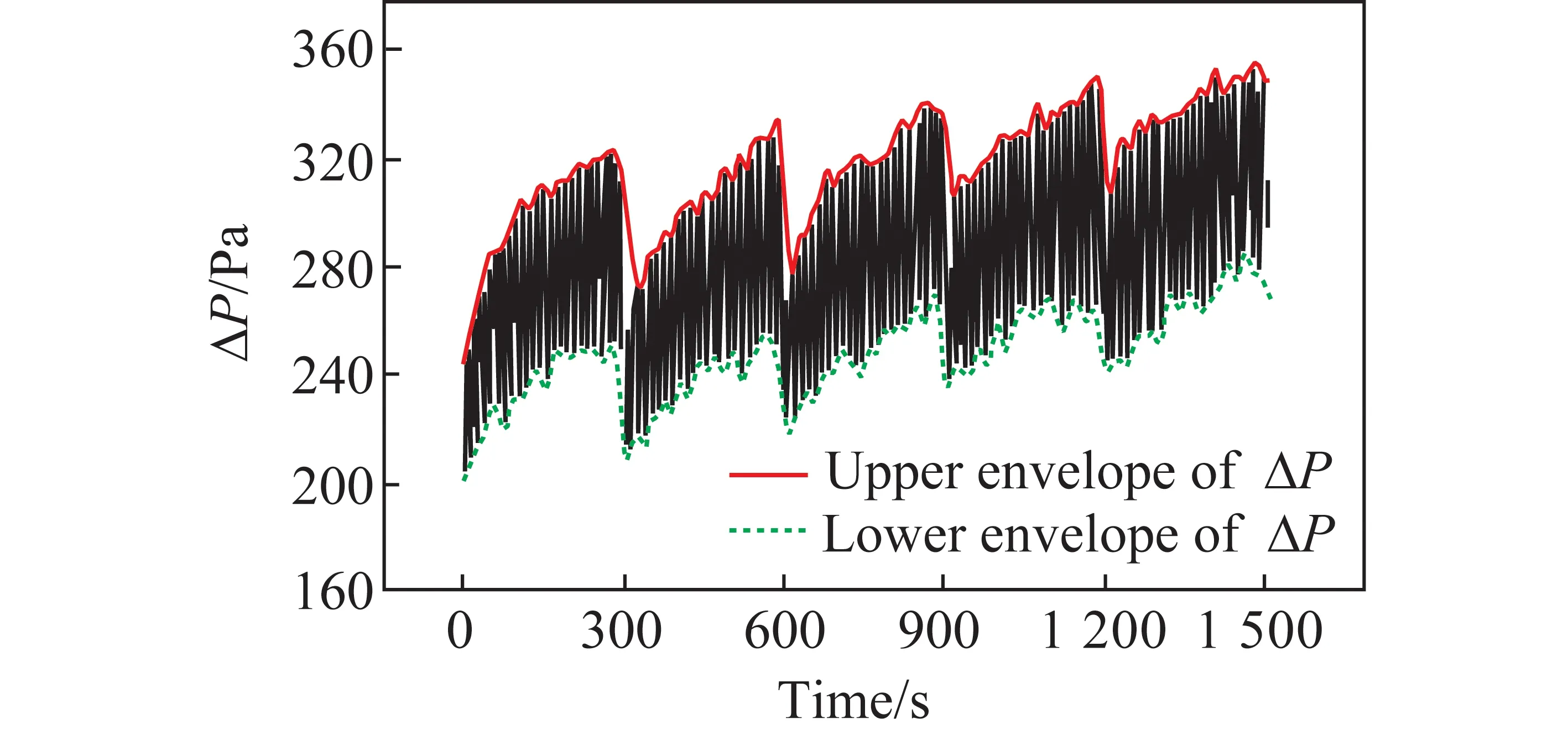

含灰气流下除尘器的系统压降如图5所示,可知通入含尘气体后,系统压降快速升高,经历时间间隔5 min后,压缩空气反吹清灰,持续时间为5 s,此阶段内系统压降迅速下降,清灰结束后,系统压降重新升高,如此往复。但由于清灰后滤袋不能完全恢复到清洁状态,因此清灰结束时系统内存在残余压降,且残余压降不断增加。系统最大压降也呈上升趋势。

图5 含灰气流下除尘器的系统压降Fig.5 System pressure drop of dust collector for dusty gas

进气含尘浓度对系统压降的影响也较大,由于颗粒吸附或沉降在滤袋表面,使滤袋孔隙率减小,易导致系统压降升高,因此进气含尘浓度较小时,系统平均压降基本随进气含尘浓度的增大而升高。而进气含尘浓度升高到53 g/m3附近时,系统平均压降反而有所下降,这可能是由于粉尘浓度增大,使滤袋表面已经吸附的粉尘层厚度增加并产生脱落,从而使滤袋表面的孔隙率增大导致。

2.3 进气温度的影响

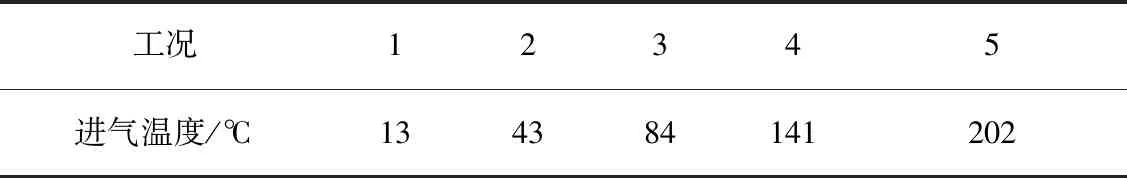

保持进气流量10.5 m3/h,含尘浓度为25.3 g/m3,只改变进气温度,具体工况见表3。

表3 不同工况下的进气温度Table 3 Inlet air temperature under different conditions

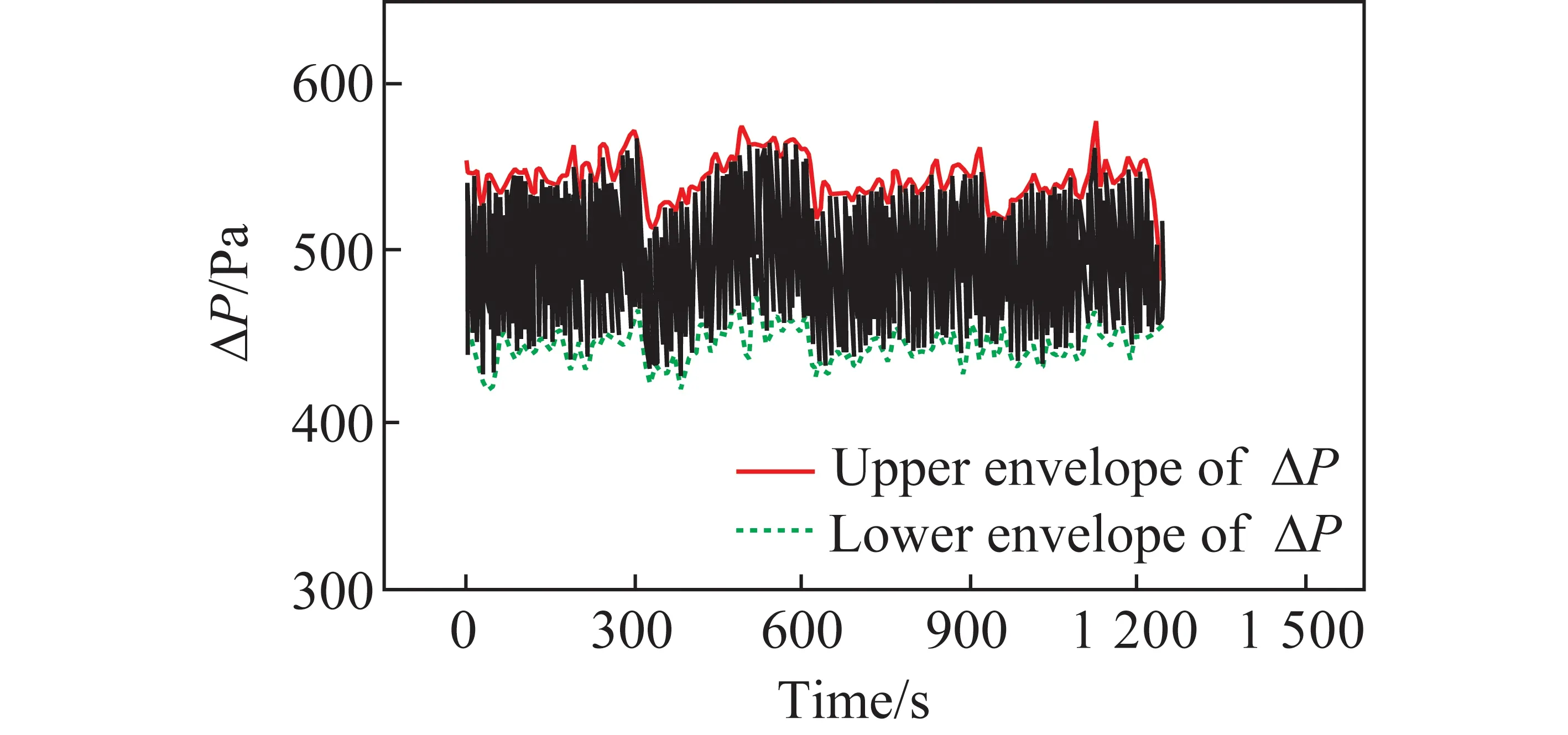

工况1(表3)的系统压降随时间变化如图6所示。可知系统压降随时间变化的曲线呈周期性振荡,脉冲阀每隔5 min进行一次反吹清灰,使系统压降迅速降低,清灰结束后,系统压降重新升高,如此往复,系统压降振荡上升,结果与图4类似。在压降振荡曲线的基础上绘出曲线的最大和最小值的包络线。同样取5个工况包络线上对应数据点的平均值,绘制系统平均压降随时间的变化曲线,如图7所示。

图6 工况1系统压降随时间变化Fig.6 Change of system pressure drop with time under the first condition

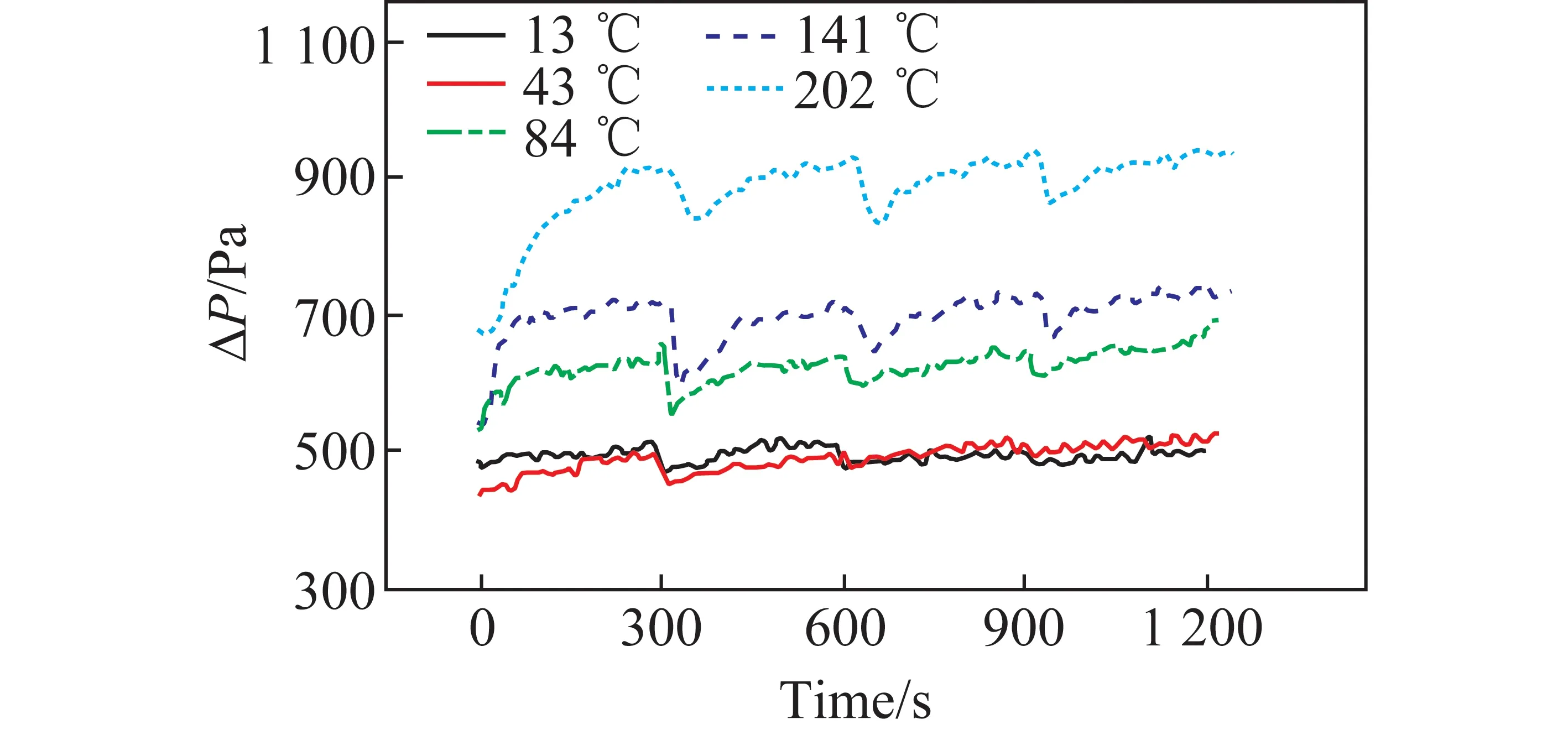

图7 不同进气温度对应的系统平均压降随时间变化Fig.7 Change of system pressure drop with time under different inlet temperatures

由图7可知,相同进气含尘浓度和进气速度的条件下,进气温度越高,系统平均压降越高,且进气温度越高,压降增大的趋势越明显。分析认为,进气温度升高导致气体密度减小,动力黏度增大,颗粒在滤袋表面的黏附性增强,导致滤袋表面孔隙率减小,滤袋表面压降升高。而除尘器系统压降主要来自于滤袋表面压降,因此系统压降也随着进气温度的升高而增大。

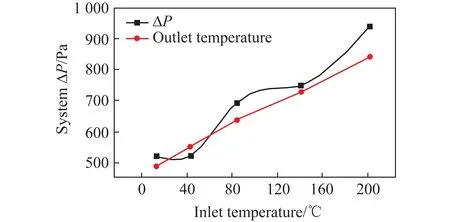

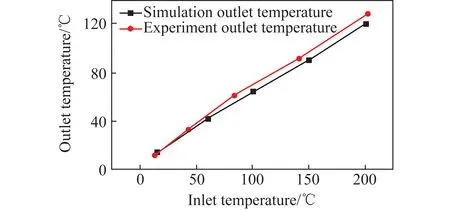

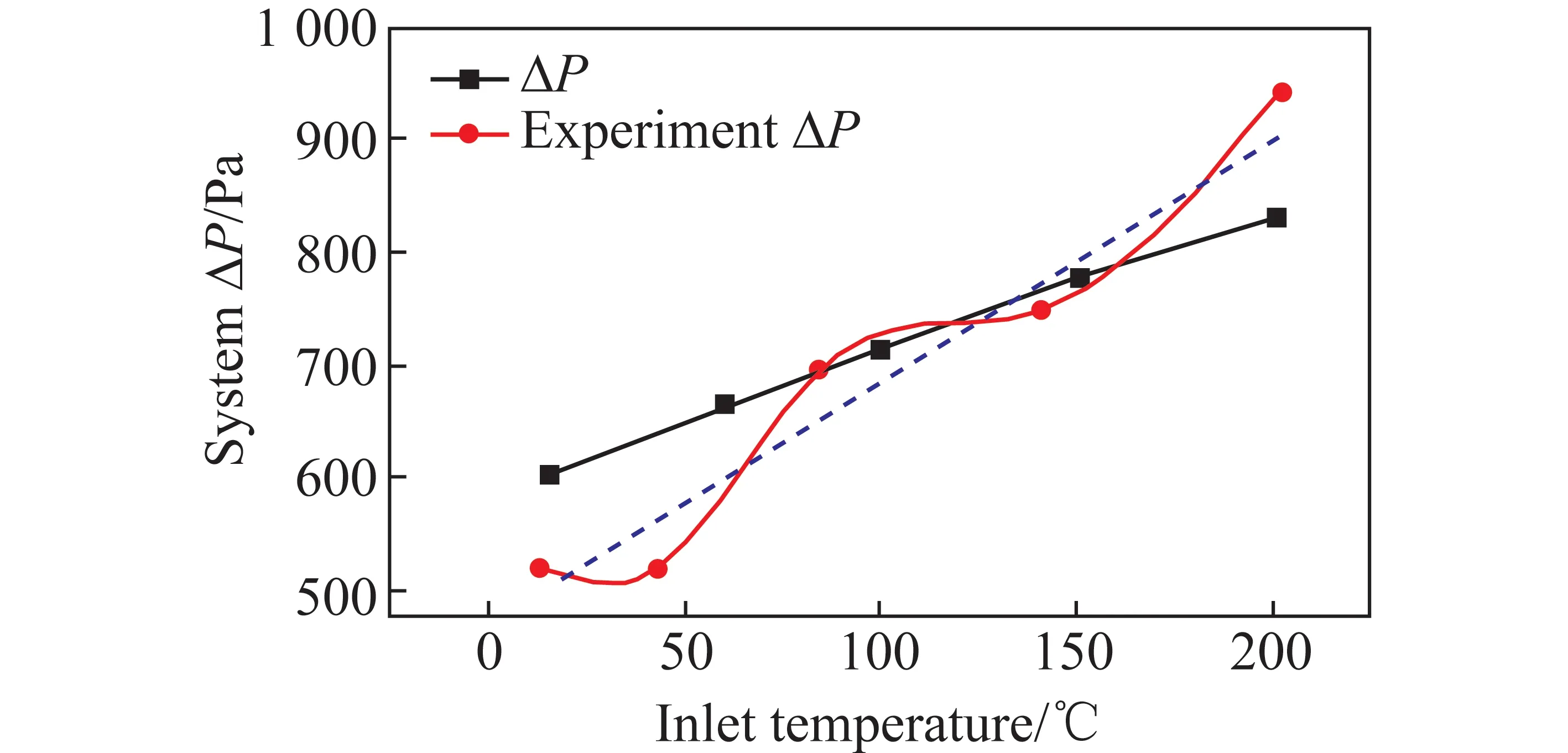

统计3次脉冲清灰周期后系统压降最大值和出口气体平均温度随进气温度的变化特性,将其绘制成图8。可知进气温度从13 ℃上升到202 ℃时,压降从520.5 Pa上升到941.5 Pa。系统压降在进气温度较低时上升比较缓慢,随着进气温度的升高,系统压降的上升速度也加快。图8还给出除尘器出口气体温度的变化情况,出口气体的平均温度与进气温度呈明显的线性关系。随着进气温度的升高,出气温度增大,但进出口气体的温度差也明显增大,说明气体的热量损耗增大。

图8 系统压降最大值随进气温度的变化Fig.8 Change of maximum system pressure drop with time under different inlet temperatures

3 数值模拟结果

3.1 物理模型与计算方法

由于受试验条件限制,试验时气流温度只达到200 ℃左右,而实际工业炉窑的高温气体可以达到500 ℃以上,因此采用CFD软件对于金属丝网除尘器进行了数值模拟。根据图2加工的金属丝网除尘器试验装置,对其进行网格划分,如图9所示。丝网及进气口、出气口均采用结构化网格,过滤器壳体采用非结构化网格,模型网格总数为11 548,经Fluent软件检测,数量适中,满足计算要求。

图9 滤袋除尘器的三维模型Fig.9 3-D model of bag filter

金属丝网简化为多孔介质模型,采用多孔跳跃边界条件(porous jump),该简化模型可以模拟速度和压降特性均为已知的薄膜,比完整的多孔介质模型更可靠、更容易收敛。将通过薄膜的压力变化定义为Darcy定律和附加内部损失项的结合。壁面(包括壳体及滤袋底部)为静止壁面,绝热、无滑移,采用标准壁面函数。颗粒在固体壁面取为弹性反射条件(reflect),在过滤介质表面取为捕获条件(trap),出口取为逃逸条件(escape)。烧结金属丝网滤的材料型号为SSW-005,厚度为2 mm,滤孔直径取5 μm,孔隙率为35%,面渗透率一般取为2.2×10-12m2,滤袋内部底部封闭。滤袋表面压降根据达西公式计算。

3.2 过滤速度的影响

除尘器运行中烟气通过滤料的速度是影响过滤效率和滤袋寿命的关键因素,通常称为过滤速度,过滤速度反映除尘设备清洁含尘气流的能力。

洁净空气入口温度15 ℃,除尘器内设计过滤速度在1.0~5.0 m/min,对应进气流量在4.9~24.5 Nm3/h时,模拟了除尘器系统压降的变化特性。模拟结果与试验数据的对照如图10所示,可知数值模拟的系统压降随进气流量增大而增大,虽然数值模拟结果的曲线要高于试验曲线,但仍能较好地反映试验中系统压降随进气流量的变化规律。

图10 洁净空气下除尘器的压降结果Fig.10 Pressure drop of dust collector for clean air

3.3 入口温度变化对压差的影响

对于含尘气流,模拟时滤袋面渗透率取2.2×10-12m2,过滤速度为2.0 m/min,对应气体流量为9.8 Nm3/h,入口气体温度在100~600 ℃时,获得了系统压降随进气温度的变化特性,并与试验得到的压降曲线进行对比,结果如图11所示,可知两者吻合较好。随进气温度的升高,出口气体的平均温度线性递增。进气温度越高,进出口气体的温差越大。

图11 除尘器出口温度Fig.11 Outlet temperature of dust collector

除尘器系统压降随进气温度的变化如图12所示,可知数值模拟的系统压降随进气温度的增大呈线性递增,而试验中系统压降随进气温度变化的曲线则有波动,这可能是由于试验中通入的是含尘气体,气体含尘浓度存在波动,而模拟中没有考虑含尘浓度的影响。试验得到的压降曲线可以拟合为线性曲线,但拟合后的压降曲线比数值模拟的曲线斜率更大,说明通入含尘气体时,系统压降随进气温度的变化更快。

图12 不同温度下除尘器压降Fig.12 Pressure drop of dust collector for different temperatures

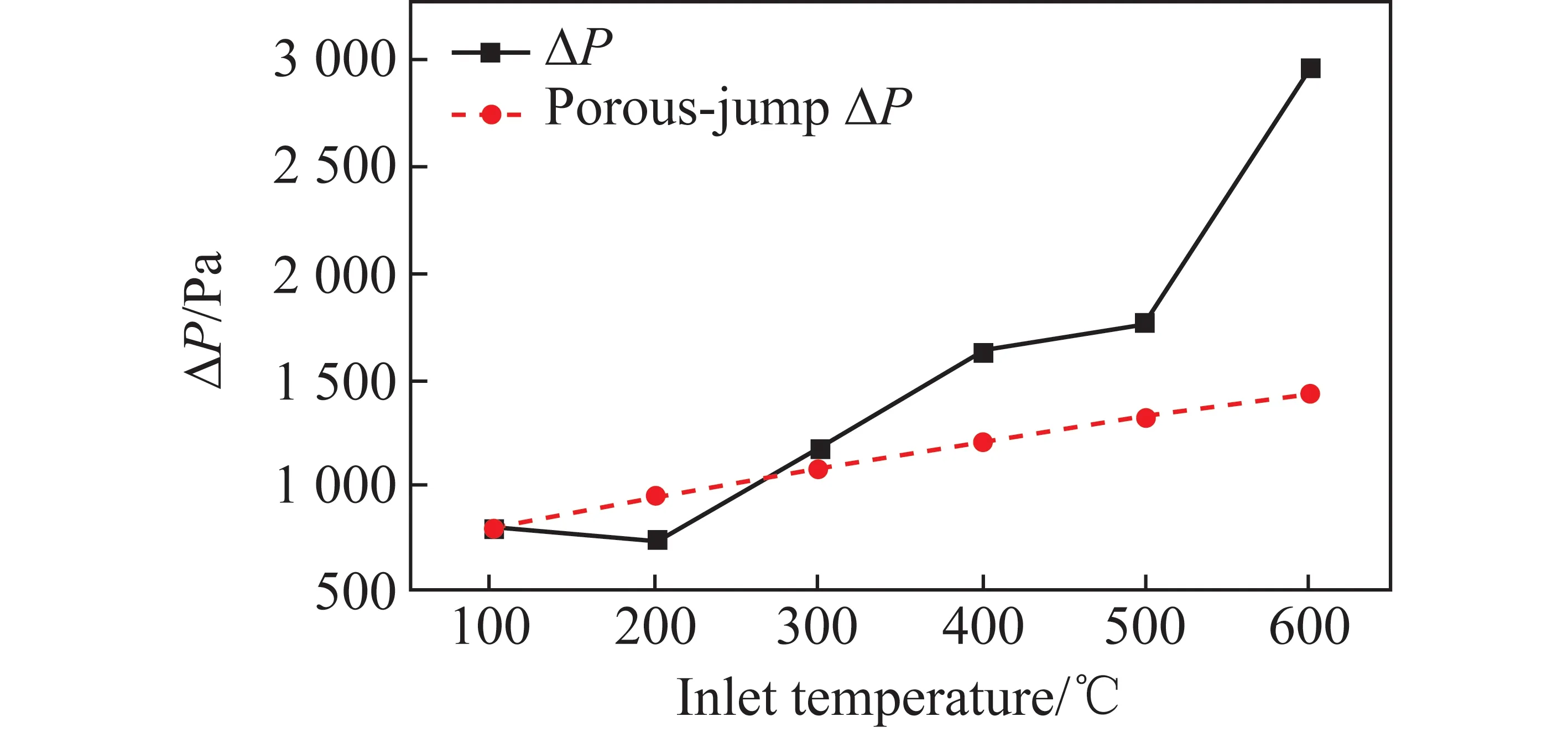

滤袋面渗透率9.1×10-13m2,过滤速度1.0 m/min(对应气体流量为4.9 Nm3/h)时,除尘器压降随入口温度(100~600 ℃)的变化特性如图13所示,其中滤袋表面压降(虚线)根据达西公式计算。随着入口气体温度的升高,系统压降与滤袋表面压降的差距增大,说明入口气体温度的升高导致除尘器结构压降的大幅升高。

图13 除尘器压降随入口温度的变化Fig.13 Change of pressure drop of dust collector with the inlet temperatures

由图13可知,入口温度较低(<300 ℃)时,系统压降主要由滤袋表面压降组成,入口气体温度较高(>300 ℃)时,系统压降远高于滤袋表面压降,可达3 000 Pa,此时需要考虑除尘器结构压降带来的影响。此外,此系统压降远小于金属丝网的抗压强度和拉伸强度,因此,工业炉窑高温含尘气体采用金属丝网净化气体、回收余热具有可行性。

4 结 论

1)针对金属丝网除尘器,通过试验与数值模拟研究了除尘器进口气流流量、气流含尘浓度、气流入口温度对于除尘系统压降的影响。随着进气流量的增加,系统压降呈升高趋势,且流量越大,压降升高的斜率也越大,压降损失与速度平方存在正相关关系。

2)系统压降随着含尘浓度增加先升后降,含尘浓度升高至53 g/m3后,由于粉尘厚度增加并导致尘饼脱落,从而引起孔隙率增加,压降下降。

3)系统压降随着进气温度的增加而升高,且出口温度与系统压降的模拟结果与试验结果吻合较好。对于进气温度较低(<300 ℃)的工况条件,除尘器的系统压降主要来自金属丝网滤袋的表面压降。

4)从数值模拟结果可知,大流量、高温(>300 ℃)含尘气流通过金属丝网时,最大系统压降在3 000 Pa左右,远高于滤袋表面压降,这时需要考虑除尘器结构压降带来的影响。