煤粉工业锅炉预燃式低氮燃烧器试验研究与开发

许鑫玮,谭厚章,王学斌,杨富鑫,刘 兴,郑海国

(1.西安交通大学 能源与动力工程学院,陕西 西安 710049;2.西安格瑞电力科技有限公司,陕西 西安 710065)

0 引 言

截至2012年底,我国在运燃煤工业锅炉约46万台,占全国工业锅炉总量的85%,其年消耗原煤约7亿t,占全国煤耗总量的18%,工业锅炉燃煤排放已成为我国第二大燃煤污染源[1-4]。但我国工业锅炉普遍存在高排放低效能等问题,平均运行锅炉效率仅为70%,较美国(85%)存在较大差距[5-7]。近年来随着燃煤排放标准日益提高,部分重点地区对燃煤工业锅炉开始执行超低排放标准[8]。相对于粉尘和SOx,目前对燃煤工业锅炉实现NOx超低排放仍存在巨大挑战:烟气脱硝技术如选择性催化还原技术(SCR)脱硝效率高,但运行成本高且氨逃逸严重,难以在燃煤工业锅炉上广泛应用[9-10]。低氮燃烧器和空气分级技术因其经济性优势更易被工业锅炉用户接受。

低氮燃烧技术的原理是在炉膛内营造一个局部富燃料的还原气氛区域,在该区域内将部分生成的NO还原成N2以控制NOx排放。迄今为止,我国在大型电站煤粉锅炉低氮燃烧技术方面取得了很多开创性的成果,如哈尔滨工业大学的径向浓淡旋流煤粉燃烧器,清华大学的富集型燃烧器,浙江大学的文丘里低氮燃烧器,东南大学的花瓣形低氮燃烧器等[11-12]。然而,相比煤粉电站锅炉,煤粉工业锅炉低氮燃烧技术更具挑战性:由于煤粉工业锅炉结构紧凑,炉膛容积小,大多只能采用旋流燃烧器进行燃烧,而不易进行深度分级燃烧。为解决煤粉工业锅炉稳燃和低氮难题,近年来预燃式燃烧技术逐渐应用于煤粉工业锅炉领域。煤粉预燃技术是在煤粉进入燃烧器前先经过一绝热的预燃室(预燃室内为还原性气氛),煤粉在预燃室内热解并释放出大量挥发分,在还原性气氛下HCN等NOx前驱物可以将NO还原成N2,以降低总体燃煤NOx排放[13-17]。

本文开发了一种用于煤粉工业锅炉的新型预燃式低氮燃烧器:旋流二次风卷吸高温烟气对一次风粉气流进行加热,二次风分三级(内二次风、外二次风和燃尽风)送入炉膛,其中内二次风送入预燃室内部,外二次风从预燃室端部送入炉膛,燃尽风(OFA)则从炉膛以切圆的形式送入。该型燃烧器在某25 t/h煤粉工业锅炉全尺寸平台上进行试验,研究了一次风率、二次风配比、旋流叶片角度、循环风率及燃尽风率对NOx排放和燃烧效率的影响。

1 试 验

1.1 试验系统及参数

试验在25 t/h全尺寸煤粉工业锅炉试验台[18]上进行,锅炉额定压力1.65 MPa,额定温度205.7 ℃。燃烧系统如图1所示,炉膛呈L型结构,炉膛当量直径2.8 m,水平燃烧段长3.7 m,垂直燃烧段长5.8 m;预燃室出口直径1.15 m,预燃室深度0.7 m。该燃烧系统设有烟气再循环风机,尾部烟气通过再循环风机进入二次风母管混入二次风。在尾部烟道用德图350烟气分析仪测量NOx和O2,同时在该处对飞灰进行取样用于飞灰含碳测量,并计算锅炉效率(排烟温度按130 ℃估算)。锅炉效率计算参考GB/T 10184—2015《电站锅炉性能试验规程》。

图1 25 t/h煤粉工业锅炉燃烧试验系统Fig.1 Schematic of the 25 t/h industrial boiler system

新型煤粉工业锅炉预燃式低氮燃烧器的结构如图2所示。燃烧器从内到外依次为中心风管、一次风管及内二次风管;通过与预燃室相连通的外二次风室,将外二次风(直流)通过预燃室端面布置的二次风嘴送入炉膛;内二次风为旋流,内二次风管内布置角度可调轴向叶片以调节内二次风旋流强度。

图2 预燃室结构Fig.2 Pre-combustion chamber

试验运行负荷稳定在约16 MW,炉膛出口过量空气系数约1.2,炉膛出口NOx排放值均折算至9% O2。试验用煤的元素及工业分析见表1。煤粉工业锅炉对煤粉细度要求较高,本文煤粉的R200为10%。

表1 试验用煤粉的元素分析和工业分析Table 1 Proximate and ultimate analysis of test coal

1.2 试验工况

定义内外二次风比KS为内二次风量QSI与外二次风量QSO的比值,则

KS=QSI/QSO。

(1)

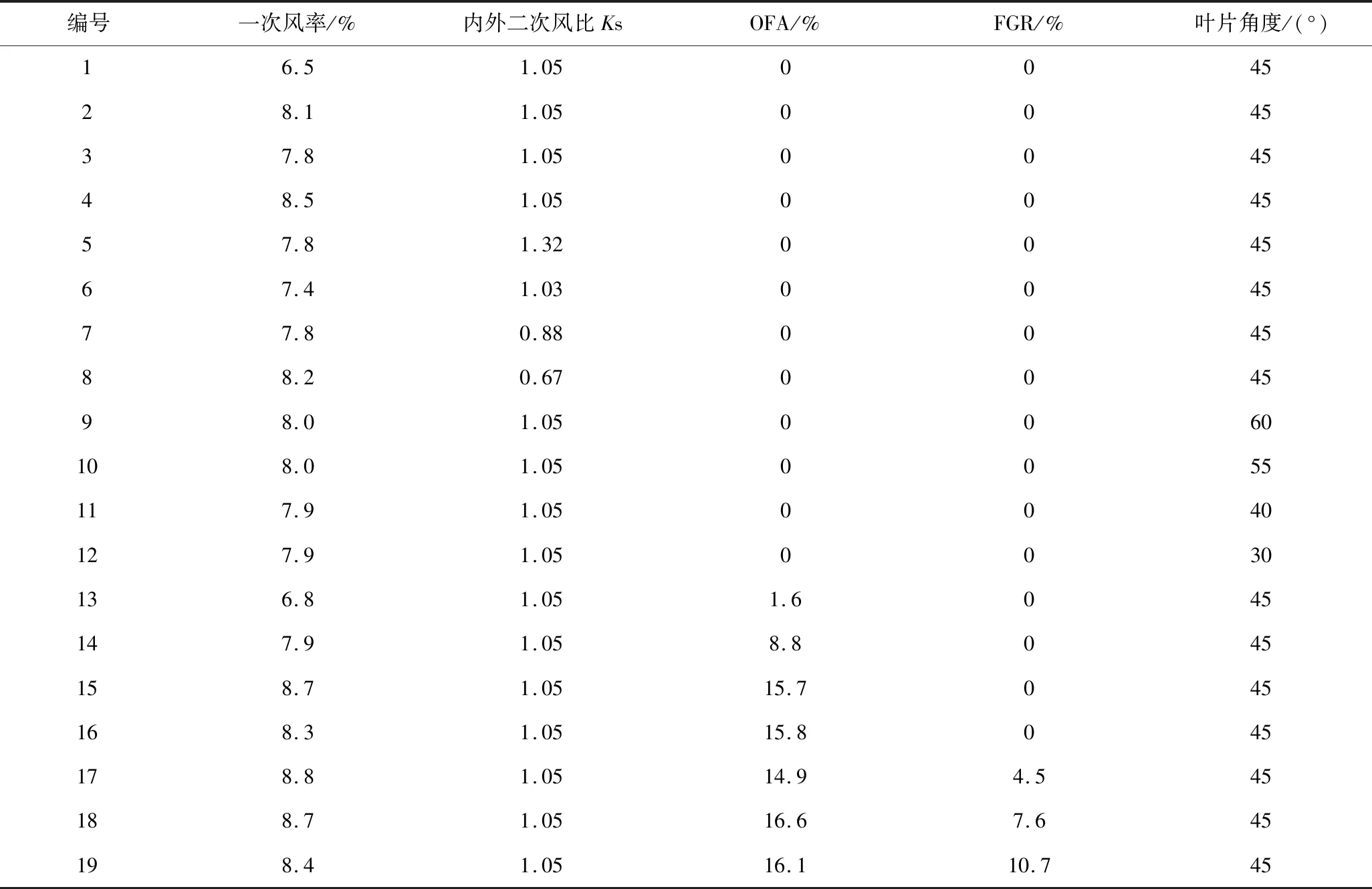

旋流燃烧器煤粉燃烧效率和NOx排放的主要影响因素包括一次风率、内外二次风配比、旋流叶片角度、燃尽风(OFA)率及再循环烟气风(FGR)率,其对旋流煤粉火焰有重要影响,且呈高度非线性,因此分别对以上因素的影响特性开展了变工况试验,每个影响因素的变化均不低于4个水平,以确定最佳运行工况。具体工况见表2。

表2 25 t/h煤粉工业锅炉工况Table 2 Case setup of the test on the 25 t/h pulverized industrial boiler

2 试验结果与讨论

2.1 炉膛出口氧量的影响

不同炉膛出口氧量条件下的NOx排放和飞灰含碳量如图3所示。可知随着炉膛出口氧量降低,燃煤NOx排放显著下降。炉膛出口氧量从5%降至3%时,NOx排放从230 mg/m3降至182 mg/m3,降幅约20%,NOx减排效果显著;但相应飞灰含碳量从11.7%升到18.5%,煤粉燃尽率显著下降,说明过低氧量条件下的着火和煤焦燃尽恶化。本文氧量影响试验结果与本课题组前期对某预燃式燃烧器的测试结果相近:即随着炉膛出口氧量降低,NOx排放总体呈近线性规律下降。这主要是因为炉膛内整体氧气浓度降低导致还原性气氛增强,煤粉火焰早期形成的NOx在还原性气氛下更易被还原为N2,使总体NOx排放降低。同时,低氧气浓度下焦炭的氧化速率降低,且炉膛内总体风速的降低也使得炉膛内的湍流强度降低,从而导致燃烧效率下降[19]。

图3 炉膛出口氧量对NOx排放及飞灰含碳的影响Fig.3 Effect of O2 at exit on the NOx and UBC

2.2 一次风率的影响

工业锅炉煤粉气流着火过程中一次风率的影响尤为重要,因为所有煤粉均通过一次风进行输送,一次风率决定了一次风管内的煤粉浓度以及一次风喷口速度。根据经典的煤粉气流着火热量平衡理论,煤粉浓度或一次风率决定了煤粉气流着火所需要通过烟气卷吸的高温烟气热量[20]。由于煤粉工业锅炉的一次风流量和压头对锅炉给粉的波动性影响很大,因此仅在试验系统允许的小范围内对一次风率进行调整。在维持炉膛出口总氧量和锅炉运行负荷不变的条件下,将一次风率从8.5%逐渐降到7.8%,NOx排放和飞灰含碳量如图4所示。可知NOx排放从215 mg/m3(9% O2)降到182 mg/m3(9% O2),而飞灰含碳量从13.4%升到17.1%。该燃烧器设计的一个关键特征是增大了一次风与内二次风的径向距离,推迟二次风与一次风的混合以保持预燃室内的还原性气氛,从而控制燃烧初期NOx的生成。因此,降低一次风率时,预燃室内的氧量降低导致其还原性气氛增强,从而降低了燃烧初期燃料氮向NOx的转化,导致NOx排放降低。同时,一次风率的降低也导致煤粉气流总体着火过程推迟,加之试验所用25 t/h煤粉工业锅炉的炉膛设计偏小,加剧了总体燃尽率恶化,最终导致飞灰含碳量升高。

图4 一次风率对NOx排放及飞灰含碳的影响Fig.4 Effect of primary air ratio on the NOx and UBC

2.3 内外二次风配比的影响

内二次风是旋流靠近一次风管,通过内二次风的旋流卷吸高温烟气来实现煤粉气流稳定着火;而外二次风则是直流从预燃室末端截面送入炉膛,逐渐混入煤粉火炬,补充煤粉燃尽所需氧气。因此,理论上,内外二次风配比对煤粉气流及时着火以及火焰长度的影响十分重要。试验过程中保持总二次风量不变,调整内二次风量占比为35.9%、42.3%、45.8% 和51.0%,分别对应内外二次风配比为0.67、0.88、1.03和1.32。内外二次风配比对NOx排放和飞灰含碳量的影响如图5所示。可知内外二次风比从0.67提到1.32,NOx排放从188 mg/m3(9% O2)增到199 mg/m3(9% O2),飞灰含碳量从18.1%降至15.0%。说明提高旋流的内二次风量有利于煤粉燃尽,但一定程度上增大了NOx排放。主要是由于增大旋流内二次风比例,可增大炉膛内回流区面积,同时提高了燃烧初期的氧量,强化火焰初期的燃烧,使飞灰含碳量降低。但旋流内二次风增大削弱了预燃室内的还原性气氛,预燃室内氧气浓度升高使得NOx前驱物更易被氧化成NOx。在试验范围内减小内二次风量能降低NOx排放,但将劣化煤粉燃尽率,内外二次风比率在0.9~1.0时,NOx排放较低且飞灰含碳量未显著增大,因此建议该型燃烧器运行时将内外二次风率控制在0.9~1.0。

2.4 二次风旋流叶片角度的影响

内二次风旋流叶片角度决定了内二次风旋流度,并通过影响通道阻力而影响各股风量分配。保持内外二次风阀门开度不变,仅改变旋流内二次风叶片角度,其对NOx排放和飞灰含碳的影响如图6所示。可知随着内二次风叶片角度从30°增大到60°,飞灰含碳量从15.4%增加至22.4%,NOx排放从222 mg/m3(9% O2)降低至约190 mg/m3(9% O2)。叶片角度小于45°时,飞灰含碳随角度的减小变化不显著(略有上升),而NOx排放急剧增加;当叶片角度大于45°时,NOx排放略有增加,而飞灰含碳随着角度的增加剧烈升高。说明该型燃烧器的内二次风叶片旋流角度在45°附近存在最优值,使NOx排放较低且燃尽率较好。

图6 二次风叶片角度对NOx排放及飞灰含碳的影响Fig.6 Effect of the vane angle of the secondary air on the NOx and UBC

NOx排放和燃尽率随叶片角度变化的原因为:叶片角度大于45°时,随着角度增加,风管内通流面积降低,内二次风管阻力增大,使旋流内二次风量降低,燃烧初期氧量降低,煤粉着火延迟,煤粉燃尽率降低。当角度小于45°时,随着叶片角度的减小,通流面积增大,内二次风量增大,气流的旋转惯性减小,直流刚性增大,导致二次风混合位置提前,回流区面积减小,削弱了预燃室内的还原性气氛,增加了NOx生成量。由于锅炉没有空预器,因此二次风为冷风,叶片角度减小使回流区面积减小,卷吸的烟气量降低,不利于煤粉着火。同时直流刚性较大的冷二次风将火焰向炉膛后部压,使煤粉燃点推后,燃尽率降低。综合考虑燃尽效果与减排能力,该燃烧器的内二次风叶片角度应控制在45°~50°。

2.5 燃尽风率的影响

燃尽风(OFA)率对NOx排放和飞灰含碳的影响如图7所示。随着燃尽风率从0增至16%,炉膛NOx排放与飞灰含碳均呈现出先降低后增加的趋势:燃尽风率从0增到9%,NOx排放从214 mg/m3(9% O2)降至196 mg/m3(9% O2),当燃尽风率继续增到16%,NOx排放则又升到209 mg/m3(9% O2)。这主要与锅炉结构及OFA位置有关,炉膛OFA送入位置设在L型锅炉水平段中部,距离预燃室出口较近。OFA风量增大导致通过燃烧器的内外二次风量减少,燃烧初期氧气浓度降低,从而抑制了主燃区内NOx生成。但OFA风量增加到一定值后,由于主燃区整体持续后移导致该风量配比情况下主燃区的位置已推迟到OFA喷口附近,大量OFA风及时加入为煤粉燃尽提供了充足的氧气,炉膛后部燃烧剧烈,燃尽区温度升高,高温区甚至延伸到L型炉膛的垂直段,导致NOx生成量增加。

图7 燃尽风率对NOx排放及飞灰含碳的影响Fig.7 Effect of the OFA ratio on the NOx and UBC

OFA以切圆方式送入炉膛内,能强化炉膛后部的湍动,少量OFA能强化燃烧后期的混合与燃烧,加快焦炭反应速度,降低飞灰含碳量;但随着OFA风继续增大,主燃区燃烧恶化,火焰整体后移,使煤焦在炉膛内的燃烧时间减少,飞灰含碳量上升。

由于试验平台的局限性,OFA位置过于靠近主燃区,其作用更接近传统电站锅炉的紧凑型燃尽风。根据试验结果,对于该型燃烧器及搭配的L型煤粉锅炉,优化工况为10%左右的OFA风率。

2.6 再循环烟气量的影响

再循环烟气(FGR)是由尾部烟道抽取并送入二次风母管中,但试验中受循环风机频率限制,FGR风率最大仅为10%。NOx排放和飞灰含碳随再循环烟气风率的变化如图8所示。FGR能显著降低NOx排放,随着FGR风率从0提到10%,NOx排放从208 mg/m3(9% O2)降至184 mg/m3(9% O2)。飞灰含碳量先降低后升高,这主要是由于FGR的加入使二次风氧气浓度降低,且FGR的混入总体上拉低了炉膛的平均温度,有利于控制NOx的生成。同时,FGR的混入增大所有二次风喷口的射流速度,强化了炉膛内部的湍动,增大高温烟气回流区,能卷吸更多的高温烟气强化着火;但FGR烟气量过大时,炉膛内氧气浓度降低,对煤粉燃烧产生抑制作用,导致飞灰含碳量升高。

图8 循环风率对NOx排放及飞灰含碳的影响Fig.8 Effect of the FGR ratio on the NOx and UBC

3 结 论

1)开发了一种新型的用于煤粉工业锅炉的预燃式低氮燃烧器,并在25 t/h全尺寸试验平台上进行了试验。随着一次风率增加,NOx排放逐渐增大,一次风合理区间为8%左右。

2)内外二次风比率在0.9~1.0时,NOx排放较低且飞灰含碳未显著增大,因此建议该型燃烧器运行时将内外二次风率控制在0.9~1.0;随着内二次风旋流叶片角度增大,NOx排放先减少后增大,推荐的优化角度区间为45°~55°;由于燃尽风位置离主燃区太近,推荐的燃尽风率应控制在10%左右;随着再循环烟气量的增大,NOx排放值逐渐降低而飞灰含碳先降低后升高。

3)全尺寸平台试验过程中煤粉着火稳定,在最佳配风比例条件下的NOx排放可达到171~178 mg/m3(9% O2),该工况下对应锅炉飞灰含碳14.9%,折算锅炉热效率可达91.7%。