水泥炉窑高能效低排放关键技术研发及应用进展

姚 远,魏小林,2,陈立新,李 森,2,谭厚章

(1.中国科学院 力学研究所 高温气体动力学国家重点实验室,北京 100190;2.中国科学院大学 工程科学学院,北京 100049;3.北京汉能清源科技有限公司,北京 100070;4.西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

工业炉窑是冶金、建材、化工、石化等流程工业中的重要用能装备,也是化石能源消耗和环境污染的主要源头。为了打赢污染防治攻坚战和蓝天保卫战,亟需研发工业炉窑高能效低排放关键技术。水泥炉窑是水泥行业核心的燃煤煅烧装备,2019年我国水泥产量达到23.5亿t,年耗煤量2亿t左右。水泥炉窑属于典型的应用广泛、高能耗高污染的工业炉窑,是工业炉窑节能减排技术革新的重要领域。研发水泥炉窑节能减排的共性关键技术并开展工业示范,可以为我国工业炉窑高能效低排放技术应用提供方向、途径和技术支撑。

经过近40年发展,我国的水泥炉窑技术基本形成了具有自主知识产权的核心关键技术。但与国际先进技术相比,仍存在一定差距,不能满足水泥厂应对日益严苛的环保标准以及对整厂节能减排的综合性需求,为水泥行业的高效清洁燃烧技术和产业装备升级换代提供了巨大的机会。从水泥生产工艺的技术现状来看,新型工业炉窑正朝着与成熟的互联网技术和工业自动化技术相结合的方向发展[1]。实施水泥炉窑物质流与能量流匹配的节能管控平台可以精准调控煤等燃料、生料以及配合料等的供应量,降低熟料综合能耗,提高余热利用率,有效降低成本。采用智能化工厂的思维模式是节能管理平台的主要技术路线,湖南大学针对回转窑提出了一种新的集成方法PSR-PCA-HMM,并在中州铝业公司2号和3号回转窑上论证了模型性能,有助于实现对烧结温度的稳定闭环控制[2]。Wurzinger等[3]基于100 t/h水泥回转窑的测量数据,建立了一个非线性的自回归NARMAX模型,交叉验证了其良好的控制设计精度。上述研究主要针对单一回转窑,鲜见关注于整个水泥生产线,甚至水泥厂的复杂网络与节能管控紧密结合的节能技术。

鉴于化石燃料现状,在不降低生产效率的情况下使用高质煤替代燃料是工业炉窑的必然趋势,水泥炉窑富氧煅烧新工艺及优化控制技术可以提升低质煤使用比例,解决煤种变动性制约工业炉窑节能减排这一共性难题。Tsiliyannis[4]基于质量和焓平衡,量化验证了水泥生产中富氧能提高熟料产量,减少废气量。Puig-Arnavat等[5]研究了富氧程度对分解炉和窑炉的能量和经济性的影响规律,证实其可以增加熟料产量、使用替代燃料。文献[6]研究了氧燃料燃烧在水泥生产中的情况。美国Cemex′s Victorville水泥厂、California Portland′s Mojave水泥厂、Hercules水泥厂采用富氧燃烧技术,平均提产8%~10%,燃料消耗降低3%~5%。其中,汉能清源公司变压吸附制氧与煅烧有机结合的技术是水泥炉窑富氧煅烧技术的主要技术路线[7]。

针对典型的工业炉窑-水泥炉窑低NOx排放技术,结合水泥分解炉工艺特点,采用分级燃烧与SNCR相结合的方法降低NOx排放,可以实现烟气洁净排放。清华大学开展了水泥窑SNCR脱硝工艺中的表面吸附及反应机理研究,探讨了CaCO3对脱硝过程的影响[8-9]。Baleta等[10]模拟了SNCR过程中相关现象的物理过程,研究了同一工况下主要运行参数对NOx还原效率的影响。同时,美国Suwannee American Cement、Hercules Cement、Drake Cement,意大利Barbetti,丹麦Alboarg Portland,以色列Nescher水泥厂,以及多家中国水泥厂等也推广了该技术,如枣庄中联水泥有限公司2号5 000 t/d生产线采用ERD高效再燃脱硝技术结合SNCR脱硝技术,脱硝效率达80%以上,氨水用量小,节煤效果显著,脱硝技术运行成本低[11]。

鉴于水泥工业颗粒物污染控制对环境保护的重要性,关于水泥厂颗粒物的特性和影响已经有一些研究。Hua等[12]基于动态排放因子和窑炉运行参数数据,建立了1980—2012年中国水泥行业大气污染物综合排放清单。Rovira等[13]测定并整理了2013—2016年水泥厂的PM10水平及各种颗粒物信息。Yang等[14]研究了北京具有危险废物综合处理设施的某水泥厂周围的PM10特性。但鲜见关注于从烟囱排放和从窑炉产生的颗粒物的粒径分布研究。因此,准确获得PM排放因子和粒度分布规律,研发颗粒物减排新技术,对减少微细颗粒物排放,提高颗粒物资源化利用率有积极影响。

中国科学院力学研究所牵头的“水泥炉窑的高能效低排放关键技术研发与工业示范”项目针对水泥炉窑提炼出4项核心共性关键技术,主要集中在工业炉窑多工艺目标物质流与能量流匹配节能、富氧燃烧及燃烧优化调控、分级燃烧与SNCR优化控制技术以及微细颗粒物排放与资源化利用等方面,目标是有效提高水泥炉窑的用能效率,并显著降低NOx、颗粒物等污染物排放。

1 水泥炉窑节能管控技术

1.1 水泥分解炉的物质流与能量流分析

基于节点计算法开展了水泥熟料生产工艺过程中物质流与能量流相匹配的节能分析。以一台3 200 t/d(实际产量达3 800 t/d)的水泥分解炉为例,采用Aspen Plus软件建立了水泥熟料生产工艺的计算模型,模拟了该分解炉中煤粉燃烧和生料分解,分解炉流程如图1所示。B1为非常规物质(煤)的转化反应器;B2为煤燃烧反应器;B3为生料分解反应器;B4为气固分离器;B5为一次风、三次风和回转窑烟气的混合器。

图1 分解炉模拟流程Fig.1 Simulation flow chart of decomposition furnace

3 800 t/d产量水泥炉窑工业示范现场采集的分解炉分解率、出口烟气成分和温度见表1~3。由表1模拟结果可知,水泥生料分解达到预期要求,总分解率为97%,模拟结果与实测结果偏差不足1.4%,其他各种组分与实际分解炉运行工况基本相符。

表1 分解后生料组分结果对比Table 1 Comparison of raw material components after decomposition

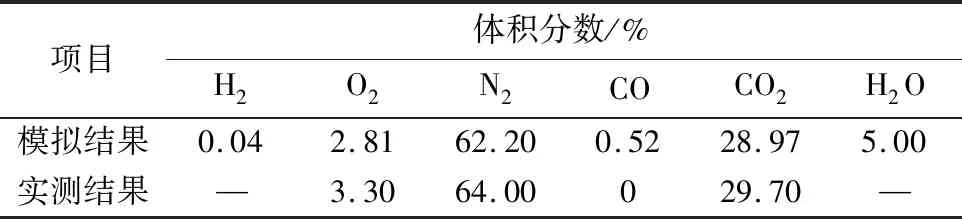

由表2可知,分解炉出口烟气主要包括H2、O2、N2、CO、CO2和H2O等气体。其中,模拟结果中CO2体积分数达到28.97%,实测分解炉中CO2体积分数为29.7%,偏差不足2.5%;模拟结果中O2为2.81%,实测烟气中O2为3.30%,可知模拟结果符合实际运行。由表3可知,在不考虑分解炉散热损失的条件下,模拟中分解炉出口温度为1 191 K,在考虑分解炉炉体散热后,分解炉出口温度为1 175 K;而分解炉现场运行时,出口温度为1 172 K,在考虑散热时,分解炉出口模拟温度与现场温度偏差不足0.4%,表明模拟结果可靠。该模型适用于预测水泥分解炉煤粉燃烧和生料分解情况。

表2 分解炉出口烟气成分对比Table 2 Comparison of flue gas components at the outlet of the decomposition furnace

表3 分解炉出口温度对比Table 3 Comparison of outlet temperature of the decomposition furnace

1.2 篦冷机内气固流动及换热研究

以3 800 t/d水泥熟料生产线为例,针对新型干法水泥生产工艺中的关键设备——篦冷机,采用Fluent软件开展了篦冷机内水泥熟料和空气的流动与换热的三维数值模拟,得到了篦冷机内部熟料相和空气相的流场、温度场分布规律,研究了篦冷机内水泥熟料和空气的流动、换热特性。对比数值模拟结果与3 800 t/d水泥熟料生产线现场实际监测得到的温度(表4)发现:偏差为0.40%~13.10%,验证了模型的可靠性。该模型适用于预测篦冷机内气固流动及换热情况。

表4 篦冷机各出口烟气温度对比Table 4 Comparison of temperatures at each outlet of the grate cooler

给定篦冷机进料量,研究了粒径变化对熟料-空气换热的影响规律[15],研究表明:10 mm熟料粒径的换热效果最好,可达到72%热回收效率。进一步采用余风再循环技术,即将100 ℃废气处理后通过循环风管引入后篦冷机冷却区段风室,可提升热回收效率至74.9%。

1.3 汽电双驱技术成功应用于水泥行业

在一台5 000 t/d熟料生产线上建设了3 MW汽轮机驱动窑尾高温风机节能项目,电耗下降9.32 kWh/t(以熟料计),这是国内首创在熟料生产线上实现电机/汽轮机双驱动窑尾高温风机的应用案例。该项目于2017年2月开工建设,5月投入运行,建成了一套与水泥企业余热电站富余蒸汽相匹配的3 MW凝汽式汽轮机驱动系统,替代电动机驱动窑尾高温风机(图2)。当汽轮机出现故障、大修或余热锅炉未产生足够蒸汽时,系统自动切换到电动机驱动风机;当汽轮机组故障排除后,系统自动切换到汽轮机驱动,充分保证了窑尾高温风机的安全稳定运行。

图2 汽电双驱窑尾高温风机系统Fig.2 High-temperature fan system of steam-electric double-driven in cement kiln

1.4 水泥炉窑节能管控平台研究与开发

研究了面向企业能源计量信息的数据采集、实时控制的标准化建模方法及双向数据通讯规范。水泥炉窑节能管控系统采用“集中决策层+分布控制层+设备层”的三层架构(图3)。

集中决策层包括节能管控系统平台和信息交互总线。其中节能管控系统平台是实现整个水泥工艺高能效低排放统一协调控制的核心,可以完成水泥工艺模型建模、多能流信息采集建模、多能流水泥产量-能效-排放最佳匹配优化控制模型等功能。信息交互总线主要负责与处于分布式控制层的可调控资源管理系统或装置的信息互联。

分布控制层主要负责对多能流水泥产量-能效-排放最佳匹配优化控制模型中的单个可调控资源的监控管理,包括对供配电、余热利用、富氧燃烧、分解炉分级燃烧与SNCR脱硝等水泥DCS系统的协调管控,各子系统与主站系统进行信息交互,以及下发控制指令到设备层。

设备层主要负责对供配电设备、水泥多能流工艺设备的数据采集和控制。

能源管控系统软件架构采用组件化设计,包含能源综合监控、基础能源管理、高级能源管理、综合信息发布四大应用。通过全业务优化整合及全流程高效贯通,发现企业生产过程中的能耗异常点和节能潜力点,合理安排用能计划,实现企业能耗精细化管控目标,从技术和管理2条主线进行节能管控。

针对互联网+能源管控系统的跨安全区数据接入问题,提出在该能源管控系统与电力调度数据网安全一区之间,增加数据采集和转发安全区,数据采集与转发安全区内无线通信服务器与内网通信服务器通过正反向隔离相连,实现了互联网+能源管控系统的上行数据采集与下行遥控遥调下发,符合《电力监控系统安全防护规定》“安全分区、网络专用、横向隔离、纵向认证”的安全规范,可适用于不同行业互联网+系统数据的跨安全区接入[16]。

针对电表易动问题,研发了一种适用于电表易动的电量数据采集处理方法,可以消除电表原因导致的数据差异,提高电量数据分析的可靠性,进一步提出综合能源系统电表易动的处理方案。以综合能源系统为基础,在主站系统数据库中增加电表设备用于存储采集电度值,增设历史电度值作为电表更换的标识,消除电表更换后带来的数据差异,为电量数据分析统计奠定数据基础,提高电量相关业务的准确性[17]。

2 工业炉窑富氧燃烧技术

2.1 水泥窑煤粉富氧燃烧研究

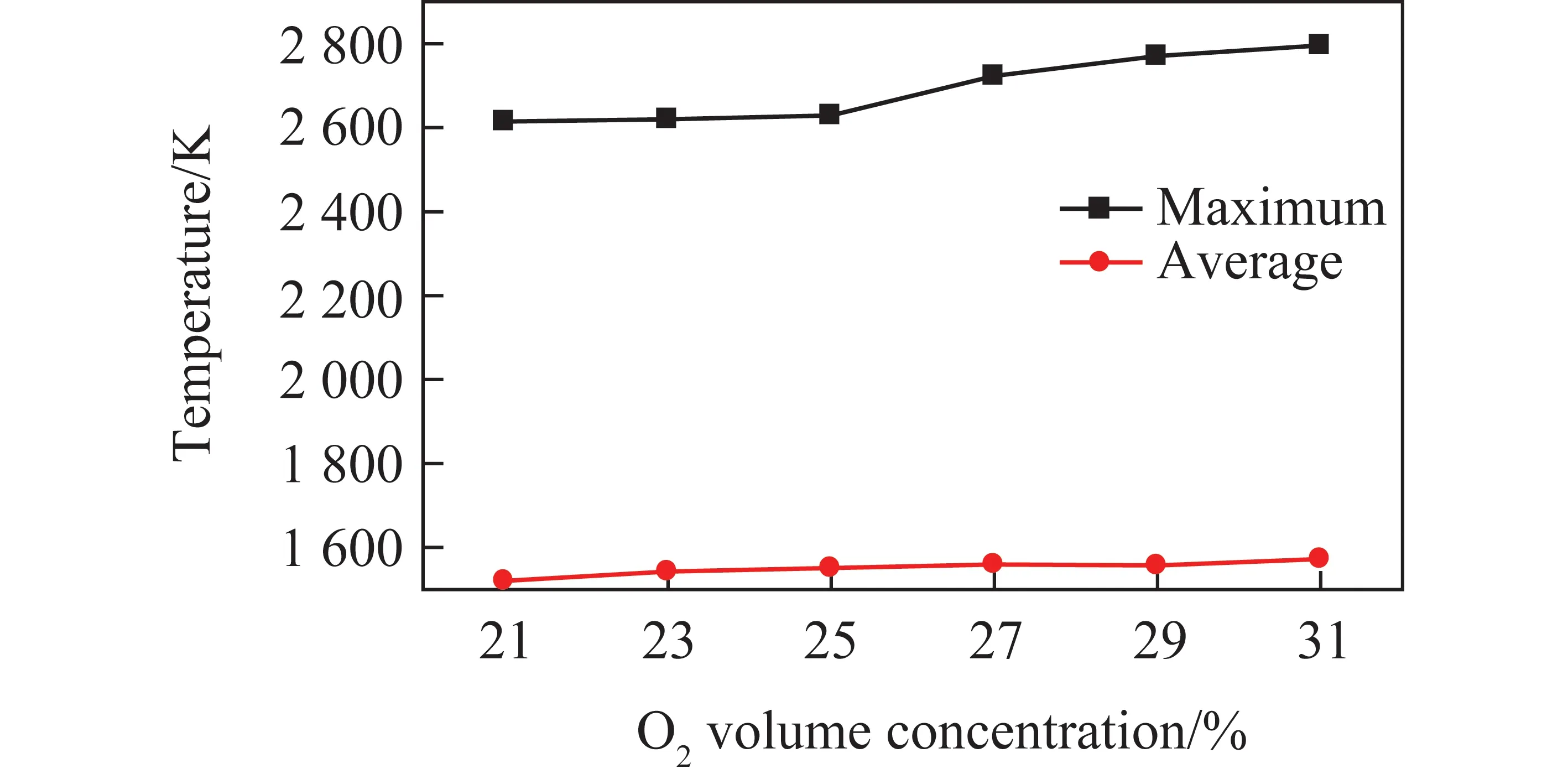

为了研究氧-煤燃烧技术在水泥回转窑中应用的可能性,采用计算流体动力学方法开展了水泥回转窑富氧煅烧的数值模拟研究[18],探讨了烧结区一次风的氧气/氮气比在21%~31%时,回转窑的温度分布(图4)、煤的燃尽率、火焰形状以及NOx的生成情况。

图4 不同氧浓度下窑烧区最高温度和平均温度变化[18]Fig.4 Changes ofthe maximum and average temperature in the kiln firing zone for various oxygen concenreation[18]

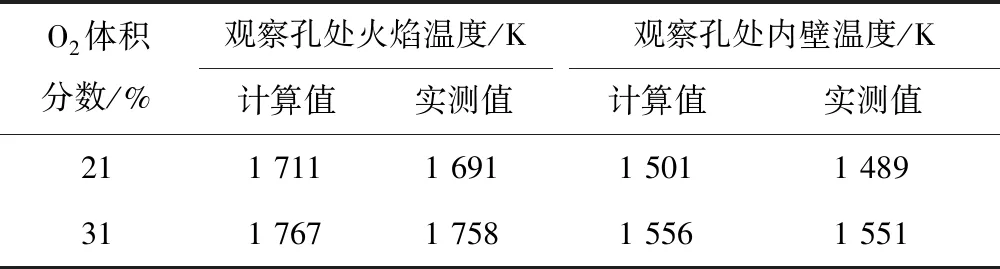

工业示范现场采用FLIR A615热像仪通过回转窑炉头观察孔采集到的平均最高火焰温度和平均内壁温度见表5。可知模拟结果与现场测试结果吻合良好,证明水泥窑内煤粉富氧燃烧可以明显提高窑内火焰温度及窑内整体温度。由于火焰核心区缩短,导致烧成段长度缩短,因此需要适当降低直流风和旋流风调节火焰长度。富氧导致煤粉燃烧更加剧烈,燃尽率提高,达到节约燃料的目的。

表5 回转窑观察孔点温数据对比Table 5 Comparison of temperature data from looking-fire-hole in rotary kiln

将水泥窑煤粉富氧燃烧数值模拟结果用于指导试验过程,建立了高温水泥煅烧试验系统,通过试验探究烧成温度对水泥煅烧成球以及熟料质量的影响。结果表明:煅烧温度影响熟料颗粒成球过程,提高烧成温度有利于提高水泥熟料质量。该结论也得到了工业示范现场的验证。空气/富氧助燃下水泥炉窑生产指标对比见表6,采用富氧助燃后,水泥窑炉负荷(即称显熟料台时产量)明显增加,熟料品质(包括熟料3 d的强度和f-CaO合格率)明显提高。

表6 空气/富氧助燃下生产指标对比Table 6 Comparison of production indicatorsunder air and oxygen-enriched combustion

2.2 水泥炉窑富氧燃烧新技术应用

基于以上研究,完成了一套水泥炉窑富氧煅烧新技术设备(图5)的安装以及调试运行工作。通过分析运行记录和能效测试结果,结合示范应用情况发现:将富氧助燃系统应用于水泥生产线,实现了稳定炉窑工况、提高熟料产量和质量等多项目标。

图5 水泥厂窑头燃烧器Fig.5 Kiln head burner in cement plant

开展了建材行业富氧燃烧系统的推广工作,完成了一套玻纤制氧系统及液氧后备项目(图6)的调试,实现了连续稳定运行。该系统采用高效分子筛变压吸附方式制备富氧,主要运行指标达到:连续运行时间72 h,氧气平均纯度为93.66%,氧气平均流量为3 287 m3/h,电耗为0.37 kWh/m3,氧气平均纯度和流量均超过了预期指标。

图6 玻纤制氧系统吸附塔Fig.6 Adsorption tower in glass fiber oxygen system

3 水泥分解炉脱硝技术优化

3.1 CO还原NO及CaO催化还原机制

目前,水泥分解炉脱硝主要采用分级燃烧(空气分级/燃料分级)和炉内喷氨SNCR两类技术。为了实现深度脱硝,必须针对分解炉高浓度高氧化钙复杂环境,开展分级燃烧和SNCR喷氨脱硝机制研究。

1)CO还原NO机制

在水泥分解炉中,分级燃烧在炉内形成贫氧环境,产生大量还原性物质(主要为CHi和CO),使得NOx被还原为N2。CO对NOx具有较强的还原能力。为了获得CO还原NO关键反应机制和反应路径,利用Chemkin软件模拟了CO还原NOx的反应路径。采用一维柱塞流反应器(plug-flow reactor,PFR)模型和详细化学反应机理GRI 3.0。

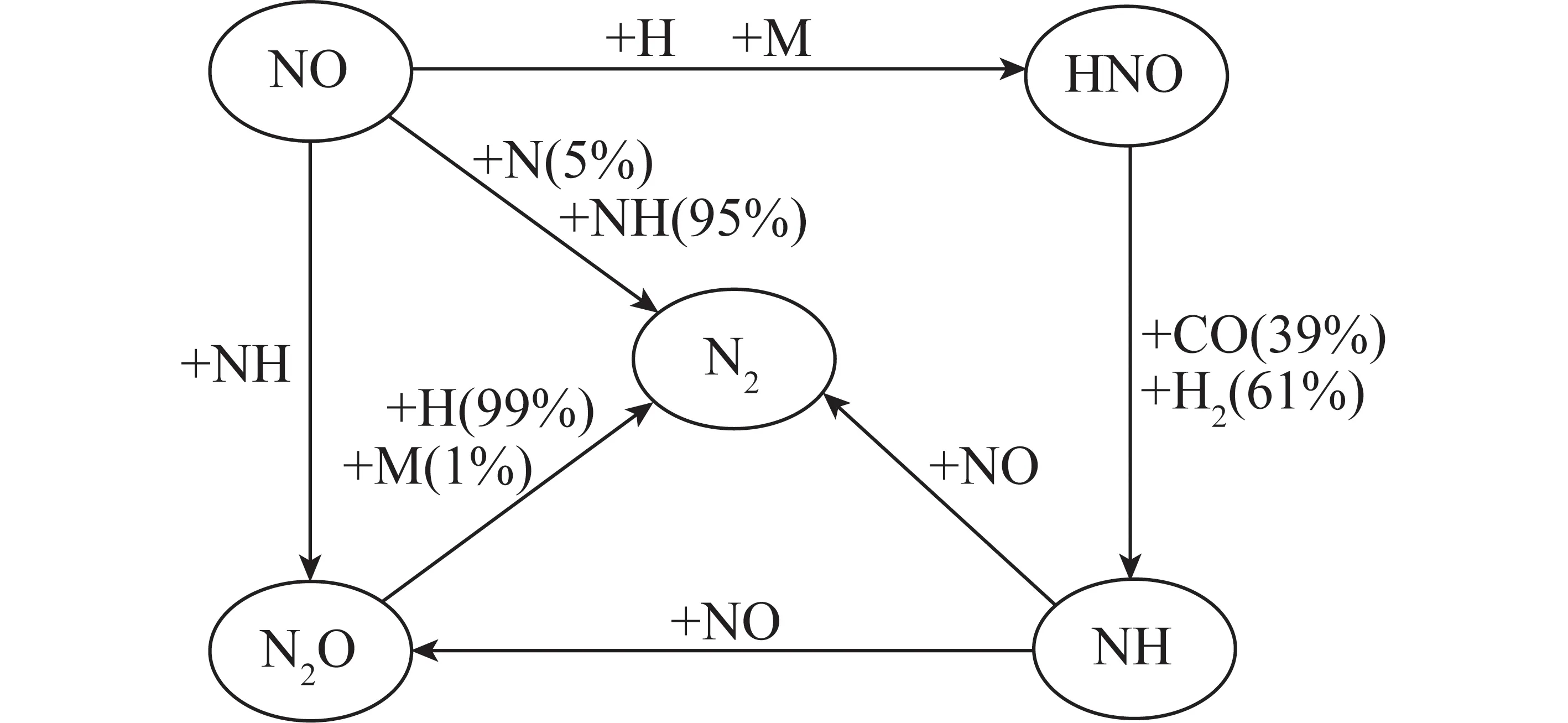

CO脱硝过程中N转化主要反应路径如图7所示,结果表明:NH和H对NO还原具有重要作用,H来源于H2O,高温下H2O分解为OH和H,CO与OH反应生成CO2和H,因此烟气中H2O和CO浓度对NOx脱除具有重要影响。Li等[19]研究表明:当H2O<1%,控制因素为H2O含量,提高H2O可激发更多自由基H;当H2O>1%,控制因素为CO含量,提高CO浓度,可使H达到更高浓度平衡态;OH促进NO生成,H促进NO还原,可以实现H2O和CO耦合调控深度燃烧降氮。

图7 CO脱硝过程中N转化主要反应路径[20]Fig.7 Main reaction path of N conversion during CO denitrification[20]

2)CaO对CO还原NOx的催化机制

水泥分解炉处于高浓度CaO环境中,为了探寻CaO对CO还原NOx影响机制,基于分子动力学广义梯度密度泛函理论,利用分子动力学软件Materials Stuidio针对CaO催化CO还原NO反应过程进行了分子动力学模拟。该模拟在Dam-Johansen等[21]基于试验现象推测出的Langmuir-Hinshelwood反应机理的基础上开展研究。

(1)

(2)

(3)

(4)

式中,*为CaO表面活性吸附位;下标ads为吸附态。

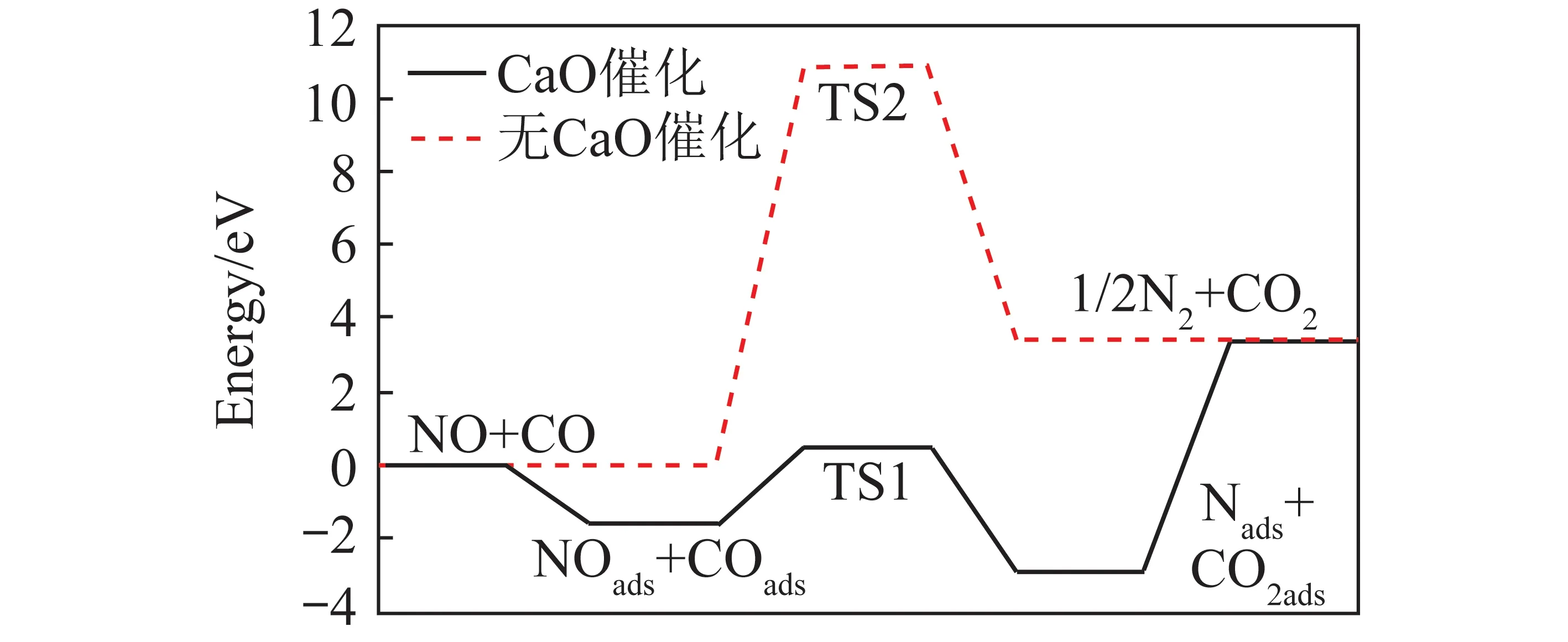

基于CaO催化CO还原NO的反应机理,发现CaO催化使得COads还原NOads的反应能垒为2.06 eV,无CaO催化时CO还原NO的反应能垒为10.84 eV[22-23]。CO在CaO表面氧化产生活性空位,高效催化NO还原,反应能垒降低了80.5%。CaO表面催化CO还原NO反应机制,效率提高了30%~42%[24]。CO还原NO各步反应势能如图8所示。

图8 CO还原NO各步反应势能[23]Fig.8 Potential energy diagram of each step of CO reduction to NO[23]

3.2 CaO对SNCR脱硝的影响机制

针对水泥炉窑分解窑工艺特点,分解炉工艺要求60%左右的煤粉进入分解炉燃烧,炉内温度在850~1 100 ℃,在燃烧区上方采用SNCR喷入还原剂氨,可实现水泥生产过程中的NOx减排。然而,由于分解炉内含有高浓度CaO,对SNCR脱硝具有一定影响[8,25]。为此,通过原位红外试验对NH3和NO在CaO表面的反应过程进行了红外在线监测分析,结合表征检测和红外监测结果,进行了NH3和NO在CaO表面反应的微观反应机理研究。

高钙环境中,NH3与O2和NO反应路径如图9所示。在高CaO气氛中,NH3吸附于CaO表面发生脱氢反应,CaO表面的NH3与吸附的O2反应产生NH2,O2可以加速NH3转化为NH2。NH2在CaO表面既可以与O2反应生成NO,又可以与NO反应生成N2,而NH2与O2反应速率比NH2与NO反应速率快。NH3容易吸附在CaO表面氧化为NO,消耗大量NH3,并且抑制NO还原,CaO抑制NH3还原NO[20]。

图9 高钙环境中NH3与O2和NO反应路径Fig.9 Reaction path of NH3 with O2 and NO in high calcium environment

3.3 工程应用

针对目前水泥分解炉高氧化钙浓度区间喷氨脱硝传统方式存在的问题,结合氧化钙抑制喷氨脱硝前期研究成果,考虑到分解炉预分解器C5出口(图10)大量CaO被分离,可满足避开高浓CaO区对SNCR脱硝抑制的要求。为此,提出了水泥分解炉C5出口炉外喷氨脱硝方案以及分解炉下锥体喷氨脱硝方案,在某水泥厂3 200 t/d的新型干法水泥分解炉预分解器C5出口安装2层SNCR喷氨口,每层3支喷氨枪。炉外喷氨脱硝方案实施后,脱硝效率提高了25%,喷氨量降低了40%,NOx排放由改造前400 mg/m3降低到295 mg/m3。

图10 水泥分解炉预分解器C5出口喷氨脱硝Fig.10 Ammonia spraydenitration at the C5 outlet of the precalciner of the cement decomposition furnace

4 水泥炉窑颗粒物减排技术

4.1 颗粒物高效分离和洁净排放研究

水泥炉窑作为典型的燃煤工业炉窑,普遍存在高能耗高排放等问题,亟需研发烟气微细颗粒物高效分离洁净排放以及节能利用的关键技术。

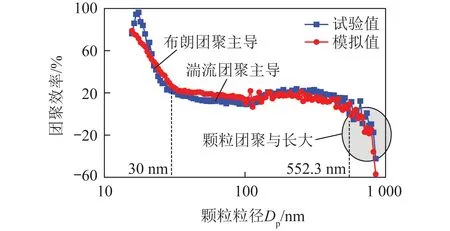

在理论模型和试验研究方面,建立了考虑布朗团聚、湍流团聚以及临界碰撞速度的离散元数值模型,并针对扰流元件前后微细颗粒发生的团聚过程进行了数值模拟研究(图11)[26],探寻了扰流元件结构参数对微细颗粒物团聚效率的影响,主要参数包括几何尺寸、排数、纵向节距、横向节距、布置方式等。研究表明,4.8 m/s进口流速下湍流团聚的最佳团聚效率约为16.42%[26-27]。

图11 对比给定工况下团聚效率的试验和模拟结果[26]Fig.11 Comparison of the agglomeration efficiency of experimental and simulation results under given conditions[26]

选取以水泥厂为代表的燃煤工业进行微细颗粒物排放测试,结果表明:传统燃煤工业除尘设备静电除尘器、布袋除尘器等在粒径0.1~1.0 μm具有脱除效率低的工业问题[28-30]。

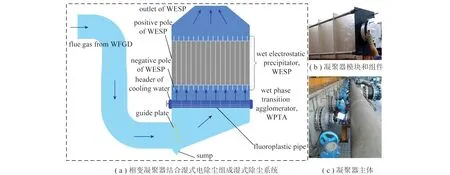

针对该工业实际问题,研发了湿式相变凝聚装置并进行中试研究(图12)。结果表明:湿式静电除尘器结合湿式相变凝聚系统后,对高湿燃煤烟气环境下PM1及PM2.5脱除效率可达83.6%~95.3%以及87.7%~95.0%,且具有Hg、Mn和As等痕量金属元素的多污染物脱除效果[31-33]。

图12 湿式除尘系统[32]Fig.12 Wet dust removal system[32]

考虑到荷电雾滴对微细颗粒物脱除具有较优效果,采用电压10~30 kV和频率10~15 kHz的介质阻挡放电方式对超声波喷雾进行荷电团聚微细颗粒物的试验研究,结果表明:水雾荷质比在mC/kg量级,同时在1 m/s进口流速条件下,荷电喷雾对亚微米颗粒的团聚效率约为39%。

4.2 颗粒物减排技术应用于水泥炉窑

基于多场耦合凝聚微细颗粒物的思路,提出超声波雾化预荷电湍流凝聚技术,该技术通过湿式相变凝聚、雾化荷电凝聚以及湍流凝聚,结合传统除尘设备实现燃煤工业炉窑烟气微细颗粒物的高效团聚与脱除。同时,提出系列凝聚效率高、简单可行且具有推广价值的颗粒物减排技术,主要包括超声波雾化荷电湍流团聚颗粒物系统及方法[34-35]、颗粒浓淡电湍凝聚装置[36]、低温等离子体荷电超声波雾化液滴的颗粒凝聚装置[37-38]等。基于上述颗粒物减排技术的积累,将研发的超声波雾化预荷电湍流凝聚装置在某水泥炉窑上进行应用,并完成了示范装置的现场安装。该装置由超声波雾化荷电电极以及湍流团聚扰流元件2部分组成,并创新性地将低温等离子体应用于雾化液滴荷电,通过雾化荷电电极与超声波喷雾流道的巧妙设计,有效解决沿面闪络、电极固定、绝缘保护以及积液引流等问题。

5 展 望

水泥炉窑高能效低排放关键技术的研发及应用已成为一个必然的发展趋势,而节能管控与余热利用、富氧煅烧、分级燃烧以及颗粒物分离与资源化利用是水泥炉窑节能减排关键技术发展的重要方向。基于此,针对工业炉窑节能减排技术的发展提出5个方面的建议:

1)探索适用于工业炉窑节能管控的人工智能系统,如炉窑电力需求侧管理系统等。将水泥炉窑吨熟料最低电耗作为优化目标,应用神经网络理论,分析水泥烧成系统过程变量数据,获得水泥熟料烧成系统电力消耗过程的最优调节参数。

2)研究水泥炉窑O2/CO2煅烧等变革性技术,大幅提高炉窑产量,实现CO2近零排放。用O2/CO2替代O2/N2燃烧,可以避免N2参与燃烧产生NOx,CO2分子的强辐射也有利于炉内温度分布均匀,同时,窑尾出口烟气中的高纯度CO2可以被直接捕获后进行资源化利用。

3)研发先进的分级燃烧、SNCR以及颗粒物分离与资源化利用等污染物减排技术。针对煤种适应性和超低排放的要求,研发适用于工业炉窑的新型燃烧、NOx减排和颗粒物脱除技术,通过理论和技术的原始创新,最终实现NOx浓度≤50 mg/Nm3,SO2浓度≤30 mg,氨逃逸≤8 mg/Nm3,PM浓度≤10 mg/Nm3等超低排放的目标。

4)开发工业炉窑余热余能利用升级换代技术。以ORC低温余热发电技术为例,利用有机工质沸点低,在低品质热源条件(80~300 ℃)下也可获得较高的蒸汽压力进入透平膨胀做功的特性,将工业余热的低品位热能转换为高品位电能。

5)加强关键技术和装备在工业炉窑的推广。全面提升整个产业链的水平,包括炉窑保温、耐火材料、工业物联网等关键技术、制造工业及设备开发等。另外,需要建立和完善质量体系和标准,助推我国工业炉窑产业绿色可持续发展。

6 结 语

本文综述了节能管控与余热利用、富氧煅烧、分级燃烧以及颗粒物分离与资源化利用等工业炉窑节能减排共性关键技术的研发及其在大型水泥炉窑上的集成应用,主要结果包括:建立了一种工业炉窑物质流与能量流匹配的数学模型,获得了典型工业炉窑不同部位的能量收支情况,安装了工业炉窑节能管控平台;研究了富氧燃烧对窑内温度、水泥煅烧成球以及熟料质量的影响,制氧量可达1 100 Nm3/h(氧气体积分数80%),制氧设备单位电耗为0.38 kWh/Nm3(按纯氧计),富氧燃烧氧体积分数达到30%~35%;开展了0.6 t/d水泥分解炉分级燃烧和CaCO3分解试验研究,实施了水泥分解炉C5出口以及下锥体喷氨脱硝方案的现场改造,脱硝效率提高了25%,喷氨量降低了40%,NOx排放降低到295 mg/m3;建立了亚微米颗粒湍流凝聚以及雾化荷电电极试验平台,确定了示范工程的扰流元件参数及流动参数,改造后窑头颗粒物排放浓度≤15 mg/m3,烟道内增加阻力≤100 Pa。