在线近红外预处理系统的改进及应用*

李 婷,刘海生,高晓燕

(1.甘肃省兰州石化公司研究院,甘肃 兰州 730060; 2.甘肃省兰州石化公司炼油厂,甘肃 兰州 730060)

0 引 言

在线近红外分析技术因分析速度快、不需要样品前处理、一台仪器能同时分析多种组分的多个指标,性价比较高,易实现原位实时在线监测,已广泛应用于石油化工、医药、饲料、食品等行业的过程控制和产品分析[1]。在乙烯生产中,装置所需检测的指标繁多,传统的分析方法无法满足装置优化运行对原料分析所提出的要求[2]。因此,运用快捷、准确、安全的近红外光谱技术进行检测,就能对装置的生产运行起到很好的指导作用,提高生产效率。

要做好这项“指导”工作,就需要非常准确的近红外光谱分析检测数据做支持。乙烯裂解原料所使用的在线近红外预处理系统集除渣、除水、除气泡和恒温多项功能于一身[3]。该系统经过五年多的运行,虽然可以基本满足在线检测的需求,但结构复杂、管线接头较多(漏点较多)、拆卸清洗过程繁琐、维护周期长和工作量大等问题。为了解决这一问题,对原有的近红外预处理系统进行了改进。

1 改进过程

根据目前预处理所存在的问题,提出设计一种结构简单、方便维护的新型预处理系统的方案。根据方案,将原2个一级沉降过滤器改为一个自清洗式过滤器,不仅减少过滤芯的堵塞,延长清洗周期,而且拆卸简单,方便维护。改进前的二级过滤器的过滤和脱水是一体的,改进后将二级过滤器与脱水器分离,便于更换过滤芯和脱水膜,,同时还可利用脱水器旁路出口有效去除管路中的气泡,提高了分析精度。

1.1 一级过滤器

改进前一级过滤器2个(1备1用),改进后一级过滤器1个。

改进前一级过滤器如图1所示,工作原理为:样品从采样管线进入一级过滤器外壳和过滤芯之间的腔体中,少量样品经滤芯由外向内进入过滤芯内部,样品中大颗粒、漂浮物等杂质及未过滤的大量样品从一级过滤器侧出口快回路流管1出返回到泵入口工艺管线,部分沉积的颗粒渣质流进废液管,样品中的气泡从顶部气泡排出管2排出至废液管;通过滤芯过滤后的样品进入过滤芯的内插样品引出管3,在压力的作用下使得样品从内插样品引出管3进入二级脱水过滤器。一级过滤器的过滤精度为100 μm,外壳材质为316 SS。

图1 改进前一级沉降过滤器设计图

改进后的一级过滤器主要由接头、外壳和过滤芯组成(见图2)。上下用φ10接头进行连接,侧面是φ6接头,外壳材质为316 SS。

图2 改进后一级过滤器组成及剖面图

由工艺管线来的油样从一级过滤器的上接头进入过滤芯,大部分的样品通过一级过滤器的过滤芯返回工艺管线,少量的样品经过滤芯由内向外过滤到外壳与过滤芯之间的腔体中,再经侧面出样口1流出。过滤精度为100 μm,可以去除大部分颗粒渣质。

1.2 二级过滤器

二级过滤器在改进前后都是2个(1备1用)。改进前的二级过滤器的过滤和脱水是一体的,结构如图3所示,由圆锥形外壳6,烧结式过滤芯7和金属网状纤维棉8组成,从一级过滤器出来的样品进入二级过滤脱水阶段,先进入过滤脱水器的外壳6和烧结金属过滤芯7的夹层,通过烧结金属过滤芯7进一步去除样品中所带的杂质、气泡;然后金属网状纤维棉8的脱水作用进入到脱水过滤器的中心,从过滤器的中部向上经过样品引出管9从过滤器下端样品出口流出,气泡从过滤器的顶部排到废液管。其材质为316 SS,过滤精度为25 μm,脱水精度小于500 PPm。

图3 改进前二级脱水过滤器设计图

改进后的二级过滤器是三通型过滤器,用φ6接头连接在管路中,它主要由腔体、过滤芯构成(见图4)。材质为316 SS,过滤芯为烧结式可替换过滤芯。

图4 改进后的二级过滤器组成及剖面图

从一级过滤器流出的样品首先进入二级过滤的外壳和过滤芯夹层的腔体中,样品由外向内经烧结式过滤芯过滤到过滤芯中后从上方的样品出口流出。过滤芯下方的弹簧可以固定过滤芯。过滤精度为15 μm,过滤芯可拆卸清洗。

1.3 脱水器

改进前脱水过滤器与二级过滤器是一体,改进后二级过滤器与脱水器分离。脱水器由外壳、螺丝封盖、脱水膜片组成(见图5),外壳由进样口、出样口、旁路出样口和腔体组成,螺丝封盖由圆形带孔的脱水膜骨架、带O形圈的脱水膜组成,带O形圈的脱水膜固定在圆形带孔脱水膜骨架周围的凹槽中,螺丝封盖有出样口。

图5 脱水器结构图

二级过滤后的样品从进样口1进入脱水器后,经脱水膜脱水处理的样品从螺丝封盖的圆形出样小孔和样品出样口4流出。未经过滤油样和过滤后的水及气泡从出样口2流向预处理间废液管线。该分离器的脱水率可达90%。

2 结果与讨论

2.1 一级过滤器

改进前一级过滤器为2个(1备1用),改进后一级过滤器为一个自清洗过滤器,改进后的一级过滤器由于大流量的样品一直冲洗过滤芯,减少过滤芯的堵塞,延长清洗周期。

改进前一级过滤器由于接头管线较多,拆卸清洗比较繁琐,改进后的一级过滤器拆卸清洗简单。

2.2 二级过滤器

改进前的二级过滤器的过滤和脱水是一体的,改进后二级过滤器与脱水器分离。改进前的缺点是金属网状纤维棉在烧结式过滤芯内部,更换需要打开二级过滤器并取下过滤芯才可以更换,每个二级过滤器连接的管线有5条,分别是样品进样口、出样口、排气泡口、过滤水出口、渣质出口,清洗其中任意一个,其余管线都需要用堵头堵漏,且拆卸时容易泡料。改进后的二级过滤器结构简单,只有进样口和出样口,设计为一用一备,拆洗其中一个时不影响另一个的正常运行,只要把封盖拧开就可以卸下过滤芯进行清洗和更换,并且过滤芯可用不同过滤精度的过滤芯,选择余地大。

2.3 脱水过滤器

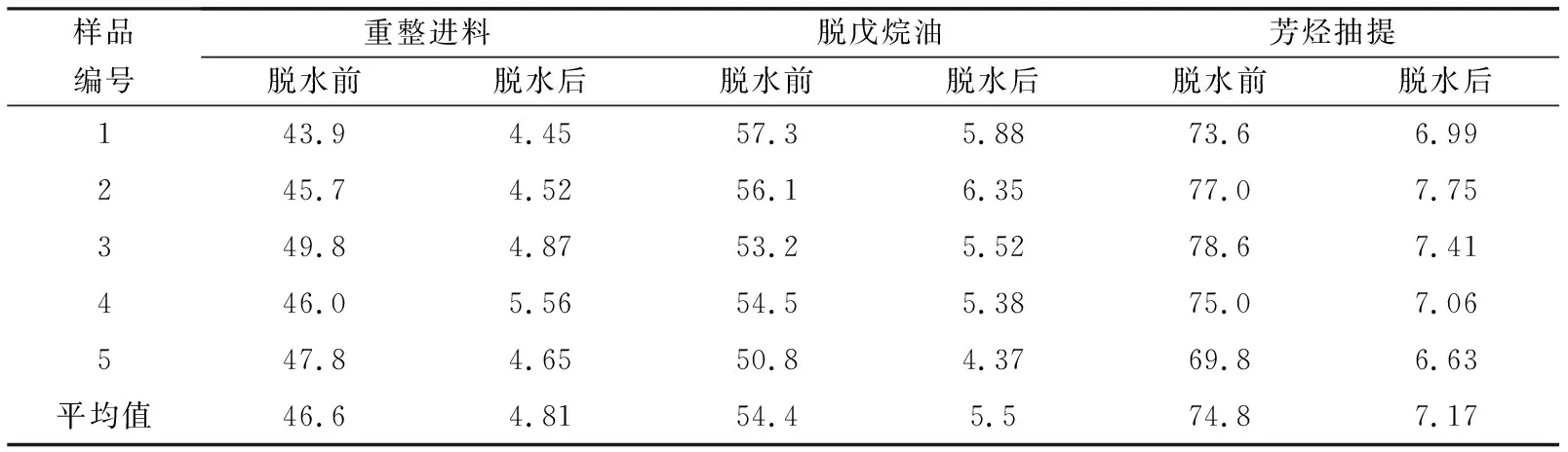

改进后的脱水部分与二级过滤器分离,设计为1备1用,脱水过滤器有两个作用,一个作用脱水,另一个作用排气泡,样品从进样口进入脱水器后,经脱水膜脱水处理的样品从螺丝封盖的出样小孔和样品出样口流出。未经过滤油样和过滤后的水及气泡从旁路口流向预处理间废液管线。该分离器的脱水率可达90%,只要拧开螺丝封盖就可以清洗和更换过滤膜,为了验证脱水效果,分别采集5批脱戊烷油、重整进料及抽提进料三种样品,用微库仑水分仪分别检测了进入脱水系统前和脱水系统处理后的样品中的水含量(见表1)。

表1 三种物料脱水前后对比表 /ppm

结论:根据实验结果,该预处理系统的脱水系统的脱水率可达90%左右。满足近红外光谱分析仪的分析要求。

3 现场应用效果

改进后的预处理分析系统自2017年4月在连续重整装置正式投用,图6~8是重整进料、抽提进料、脱戊烷油检测指标芳烃的实时运行曲线。

图6 重整进料的芳烃实时运行曲线

图8 脱戊烷油的芳烃实时运行曲线

4 结 论

综上所述,此次对在近红外预处理系统及各分系统进行改进其重要意义在于,不仅延长了预处理系统的稳定运行周期,大大缩短了清洗更换的维护时间(原系统清洗维护一次需要2~3天,改进后的系统清洗维护一次3~4 h),还在除气泡和脱水效果方面优于改进前,大大提高了在线近红外分析数据的准确度,对生产装置有着重要的知道作用,目前已在连续重整装置成功应用。