一种纱车二维码码牌自动清洗装置的设计*

尚 前,刘耀宗,赵 亮

(泰山玻璃纤维有限公司 设备动力部, 山东 泰安 271000)

0 引 言

传统玻璃纤维的生产流程已经成熟,随着科学技术的发展,越来越智能的自动化生产线应运而生,由传统生产方式到自动化生产的探索脚步从未停止。纱车是玻璃纤维生产过程中一种连接拉丝现场到制品现场的载具,是一种必不可少的生产的工具。在泰山玻纤,纱车的运输已经实现了自动化,自动化的物流线流畅是保证纱车运行效率良好的先决条件。而在自动化生产物流线中,纱车二维码是承载着纱车基本境况的重要标志。读取二维码码牌的效率高低直接决定了自动化物流生产线运作的流畅程度。在此之前,二维码码牌的清理一直是抽调专人人工清理,效率低下,安全系数低。

笔者设计的装置是为了改变现有局面,让清理二维码码牌的工作变得自动化。第一代样机在2020年年初取得国家实用新型专利证书[1]后,在此基础上又经过了不断地修改和试验,最终产生了目前投入运行的新一代装置。改良的装置在经过系统性的试验之后,得到了推广和好评。

1 存在的问题及原因分析

纱车所经历的环境十分恶劣,长时间树立在空气湿度大的拉丝现场,会缓慢经过温度高达130 ℃左右的烘干炉,会和浸润剂(一种化学添加剂,主要表现形式为粘稠、附着性强,难以清理)等化学原料直接接触。泰山玻纤自建厂以来,生产的玻璃纤维产品种类众多,为在自动化运输过程中防止混纱,于是产生了纱车二维码。其原理为每辆纱车都有一个固定的二维码码牌,通过物流系统在控制电脑上形成详细的记录。

纱车二维码码牌的清理一直是公司亟待解决的难题之一,在物流线高度自动化的今天,依然会使用人工进行清理。纱车二维码码牌会产生污渍,究其原因,首先,纱车在拉丝现场易受到拉丝水雾的影响,从而产生水渍,影响条码表面光洁,同时因直接接触拉丝浸润剂粘膜覆盖条码;接着,纱车进入烘干炉,持续在130 ℃左右的高温环境下工作长达8~12 h,有的甚至会达到16~20 h,容易使纱车二维码码牌产生热变形;其次,玻璃纤维质地细、重量轻、漂浮性高、附着性强,易聚积在纱车二维码码牌处,进而遮挡二维码,影响使用;最后,现场的其他因素也会对纱车二维码码牌产生一定的影响,例如工作环境的频繁改变等。

人工清理会带来诸多的安全隐患,同时效率也不是很高。纱车在物流线上的高度至少为2.9 m,若人工清理,则属于登高作业,需要按一定的流程签订《危险作业许可证》并必须按照危险作业相关规定严格执行,物流线高度自动化,加上生产压力,所以无法长时间停止,只能进行平行作业;现场纱车众多,很难保证每一个都会被清理到;加上疲劳系数,每人每天的清扫的个数有限等,种种因素导致了清理效率低下;回流线安全空间小,人员使用扶梯侵占安全空间面积较大,存在较大的安全隐患,导致危险系数高。

2 设计方案

此次设计的目的是清理纱车二维码码牌表面的水渍、浸润剂结皮、玻璃纤维毛丝等影响读码效率的障碍物,从根本上提高读码效率。通过大量的实际调查,根据现场实际了解工人的清理方式和清理特点,对所设计的装置制定了以下几点要求:①所设计装置应符合清理要求;②所设计装置应尽量的节省能源;③所设计的装置应满足现场空间的要求;④所设计的装置效率要高,使用周期要长。

考虑到清理要求,在查看现场工人清理纱车二维码码牌之后,对所设计的装置有了一个初步的构想:毛刷固定在纱车正上方,通过电机带动清理过往纱车顶上的二维码码牌。观察到工人针对不同的障碍物有不同的清理速度,我们在原有构想的基础上又考虑到采用不同的毛刷速度来清理不同的障碍物,即清理表面毛丝和清理浸润剂结皮的速度是不同的,通过不同速度的清理,以达到彻底清理的目的。考虑到空间要求,纱车回流线的空间本身就十分狭小,而且富余空间不多,所以,装置应尽量简单简洁以便满足现场空间的要求。

采用自动化装置清理到目的就是为了提高效率,降低人工成本。所以在装置试用后,清理的效率必须要得到较大的提高,且清理的质量也要相应的提升,这就对装置的设计提出的新的要求。

在考虑到诸多因素之后,对设计有了一个初步的设想:电机通过一种传动方式带动两个毛刷以不同的速度运动,使得通过纱车的二维码码牌能得到较好的清理,满足使用要求,提高读码率。

3 主要系统及构件的设计

此设计中,主要系统有:动力系统、传动系统、工作系统和其他配件系统。主要的构件有:电机、传动系统相关构件、毛刷轮、轴、轴承、螺栓等。

3.1 动力系统电机的选择

为落实“降本增效”的理念,电机从公司的旧件库中选用,并由电气人员经过专业检验,合格后方可使用。电机经过变频器的调整,达到所需要的转速。

此设计中选用的电机型号为YX3-80M2-4,生产厂家为徐州统一电机有限公司。参数如表1所列。

表1 电机参数表

选取好电机型号之后,对电机进行理论计算,运用公式,计算出电机实际参数。

3.2 工作系统中毛刷轮的设计

由于毛刷轮在整个机器中属于易损件,故需要成批量制作以保证有备件可用。毛刷轮的设计参考了现场的实际环境和实际的使用特点。

3.2.1 刷毛的选择

经调查,泰山玻纤纱车二维码码牌采用的材料为1050或1060纯铝板,这种纯铝板价格便宜,易于制作,但是,由于铝的含量极高(可达99.5%以上),所以这两种型号的纯铝板硬度就比较低,表面就比较软,这就给刷毛材料选型带来了一定的考验。又考虑到是自动清理,所以刷毛的材料需要适应长时间工作,这又给选型工作带来了一定的难题。

人工清理采用的刷毛材料为钢丝,工人需要控制力道来清洁码牌,否则很容易就会造成码牌损坏,从而更换码牌,增加劳动量。而作为自动化清理装置来说,工作时的力度基本不变且不易于把握,就需要选择合适的材料,来帮助毛刷对码牌有好的清理效果。经过查阅相关资料和实际的试验,我们发现,采用塑料作为毛刷轮的刷毛材料是一种不错的选择。

采用塑料作为刷毛材料,是由于塑料的软硬度适中,不易对码牌表面产生较为严重的磨损,而且塑料的耐磨性较强,使用周期长。塑料以丝状附着在毛刷轮上,加大了与码牌的接触面积,更有利于提高清理效果。为保证清洁效果,经现场勘验,丝状塑料的毛刷总长度不低于55 mm,有效清洁长度不低于30 mm。

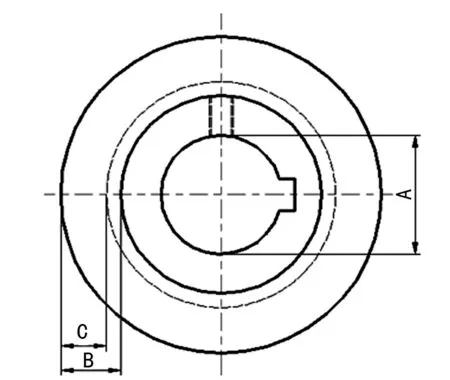

3.2.2 毛刷轮的形状设计

结合上述构想,毛刷轮需要大量定制,且要固定在轴上,考虑到制作工艺和装配要求,设计的毛刷轮的形状尺寸参数如图1和表2所列。

表2 毛刷的尺寸参数 /mm

图1 毛刷形状

毛刷轮固定在轴上,径向固定采用顶丝固定,周向固定采用平键固定,键的选择参照轴的设计。

3.2.3 毛刷的速度分配

现场要求毛刷在工作时不能刮伤码牌表面,还要达到清理效果,故对速度有一定的要求,经过现场实现发现,毛刷转速在280~320 r/min时对表面毛丝及浮尘的清洁效果好;毛刷转速在520~580 r/min时对水渍、结皮的清理效果较好。为稳定转速,确定传动比,拟采用300 r/min和550 r/min两种转速的毛刷。速度慢的在前,负责清理表面毛丝和浮尘;速度快的在后,负责清理水渍和结皮,,以达到最优的清理效果,即n1=300 r/min,n2=550 r/min。

3.3 传动系统的选择和设计

考虑到装置的实际应用情况和条件,对传动方式提出的具体要求为:有一定的传动距离,能有效的适应或吸收振动,传动比要求不高,传动的经济性好且易于安装制作,工作时的噪声要小,传动的效率要足够。在查阅相关设计资料[2]后,本设计采用的传动方式为V带传动。

3.3.1 传动系统的重要参数计算

通过汇总上述数据,参照相关设计资料,根据相应计算公式,计算出传动系统的参数数据如表3所列。

表3 传动系统的计算参数

3.3.2 传动系统中带轮的形状设计

经计算,带轮的直径分别为d=75 mm,d1=200 mm,d2=106 mm,结合现场实际,采用实心式带轮,并依据毛刷孔径所确定的直径,以基轴制装配。通过键连接进轴向固定,通过顶丝进行径向固定,并预留顶丝工作面[3]。经设计,采用的带轮形状如图2和图3。

图2 电机轴带轮

查GB/T 10412-2002标准,可知普通V带A型带轮,在基准直径≤180 mm下,选择的槽角角度为34°;圆跳动公差为0.2%,电机轴带轮两槽基准直径的最大偏差为0.4 mm。

查《机械设计手册》[4]普通和窄V带轮(基准宽度制)直径系列,可得:带轮外径da=80.5 mm,单个轮槽宽度Bmin=18 mm,电机轴带轮取B=38 mm,毛刷带轮取B=20 mm。

由于现场需求和实际经验,电机轴带轮全长65 mm,毛刷带轮全长60 mm,统一用M6顶丝进行轴向固定。

3.4 轴承的选择及轴与键的设计

经现场测量,公司内纱车底部宽度为最大850 mm,其中间支撑框架宽度为60 mm,纱车二维码码牌长×宽为90 mm×90 mm。

3.4.1 轴承的选择

在所设计装置中,毛刷轮和带轮均固定在轴上,故需要使用轴承来保证轴的转动,这就需要利用轴承的特性。经现场勘验,设备安装的空间有限,为保证带传动的中心距,需要适当的调节轴承安装的位置;工作环境比较恶劣,易受毛丝、灰尘的影响,需要有一定的密封,同时,为了简化生产流程,降低制造难度,便于维护保养,延长使用周期。经过考虑,决定采用NSK公司生产的带座外球面轴承,型号为UCP206。

带座外球面轴承是将滚动轴承与轴承座结合在一起的一种轴承单元。大部分外球面轴承都是将外径做成球面,与带有球状内孔的进口轴承座安装在一起,结构形式多样,通用性和互换性好。同时,此类轴承在设计上也具有一定调心性,易于安装,具有双重结构的密封装置,可以在恶劣的环境下工作。轴承座一般是采用铸造成型。

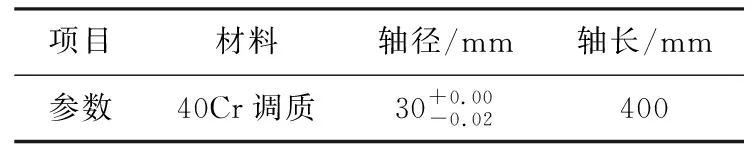

3.4.2 轴与键的设计

在该装置中,考虑到轴的设计因素,为了方便生产和提高使用寿命,此次对轴的形状设计的相对简单:轴不设计阶梯,中部和一端设计有键槽。

查阅相关资料及设计标准[2-3],设计出的轴的参数如表5所列。

表4 轴的尺寸参数

充分考虑到此设计时的种种因素,及毛刷轮在轴上的固定情况,综合考虑使用要求和工作状况等因素,本次设计选择采用A型圆头平键连接,该种平键连接,定位性能好,适用范围广,应用广泛。

通过设计出轴的尺寸参数,可以得出轴上键的尺寸参数,按照标准(GB/T 1096-2003)选出近似的标准键宽×标准键高为8 mm×6 mm,故得出轴的草图如图4。

图4 轴的形状

3.5 其他系统及结构的设计

3.5.1 开关的选择

经现场观察,纱车在回流线上是一种不连续的运动,首部第一个纱车在被AGV挑走之后才会引起后面的纱车运动,考虑到现场实际,为了节省能源,同时增加整套设备的使用周期,故拟用光电开关作为电机运转的开关,保证毛刷和码牌逆方向同步运动,即有纱车经过时,光电开关有载,电机运转;纱车经过后,光电开关无载,电机停止。

现场的纱车有时会滞留一段时间才会运动,考虑到这一情况,采用时间继电器进一步控制电机的运转,即设置电机最长运转时间。一方面是为了不让电机持续运转和空转,保护电机;另一方面是为了减少码牌的磨损,延长使用周期。

3.5.2 装配相关设计

经过现场观察,纱车在回流线上的实际高度至少需要2.9 m,故架子的高度应至少保证为3 m,采用方管焊接,架子的主体需要根据现场的实际情况,这里不再叙述。固定带座外球面的位置需预留一定的沟槽长度,以便装配调整。

电机的固定在架子的上方,以减少整体结构的复杂性,固定方式采用螺栓和螺母固定,并加装弹簧垫圈。为保证传动系统的中心距,需要一定的支撑高度,具体的高度视现场情况而定。

带座外球面轴承的固定采用螺栓和螺母固定,并加装弹簧垫圈。主动带轮、从动带轮和毛刷轮挡圈均采用顶丝和平键固定。光电元件固定在合适的位置。

4 电路图和整体效果图

4.1 电路图

经设计,装置的电路图如图5。

图5 电路图

电路运行原理如下:

电机运行:纱车经过PH光电开关后,PH光电会使得KA1和KA2得电,KA2得电驱动变频器开始运转,电机开始运行。

电机停止:①时间继电器KT在电机运转的同时开始计时,到达预定时间后,KT开关断开,KA2失电,变频器停止动作,电机停止运行;②在时间继电器未完成计时,但纱车离开PH光电开关后,PH无载使得KA1和KA2失电,从而使变频器停止运动,电机停止运转。

通过使用光电开关PH和时间继电器KT对整体装置进行双路控制,更加适合物流系统的运行特点,也从另一方面延长了装置的使用周期。

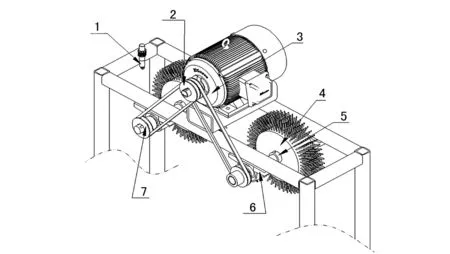

4.2 整体效果图

经过勘察现场情况,前期设计时设想将装置安装在纱车经过地方的正上方,考虑装配要求,拟定的整体效果图如图6。

图6 整体效果图

5 推广效益与总结

经过此次设计的工艺改进并推广后,主要的经济指标如下。

(1) 人力薪资方面:现场人员每季度清理一次,清理一条线需要4名工人,至少一周才能完成工作,每人每天薪资150元,公司有6条生产线,人工费每年能节约10万余元。

(2) 物料方面:纱车用螺栓3*15 mm,每辆4条更换率为75%,每次使用18 000条。每条螺栓价格约为1元,每年能节约7万余元;每块二维码码牌价值10元左右,每辆纱车上都会有一个二维码码牌以厂区目前6 000辆纱车,二维码码牌部分能节约6万元。

(3) 清理工具方面:钢丝球、去渍粉、喷壶、水盆等,每年消耗约6 000元左右。

(4) 隐形效益:杜绝人力清理时与纱车平行做业,安全效益增加100%。

除节约一定的资金外,还提高了读码效率,经试验,读码效率由90%提高到了97%。此外,由于设备是自动化运行,所以减轻了劳动强度,提升了公司自动化程度,排除了安全隐患,提高了安全系数,是全面贯彻落实公司“降本增效”的体现。

自动化是未来提高生产量和生产效率的基础,通过本装置的推广,进一步提高了公司物流系统的自动化程度,解放了部分的生产力,符合公司推行“降本增效”议题,体现了机械设备要从现场实际要求出发,用知识经验实际落实的特点。