大型先进压水堆常规岛大口径抽汽止回阀的应力分析*

岳 阳,刘宝军

(1.中核苏阀科技实业股份有限公司,江苏 苏州 215129; 2.国核电力规划设计研究院,北京 100094)

0 引 言

大型先进压水堆常规岛抽汽止回阀是核电站中的关键设备之一,对汽轮机设备起着安全保护作用。在核电站的正常、安全和稳定运行具有极为重要的作用,是核电站可靠运行的保障。目前,该产品尚未实现国产化应用,结构设计上与国外还有一定的差距。

国产常规岛大口径抽汽止回阀的研究是属于2019年国家重大专项《大型先进压水堆及高温气冷堆核电站关键阀门制造技术与研究》之一,由于是大口径的流线型结构,阀体不能完全设计成球形或正圆柱型,属于形状较复杂的薄壁压力容器,仅采用常规设计法很难保证产品的性能,一旦发生失效,严重影响核电站的安全运行。因此,笔者首先介绍了大口径抽汽止回阀的主要结构形式和设计参数,然后利用有限元软件ANSYS对阀门进行精准的压力强度计算和深刻的分析,最后通过有关标准进行应力评定,确定阀门设计满足强度要求,提高阀门在核电站运行的可靠性。

1 阀门主要设计参数

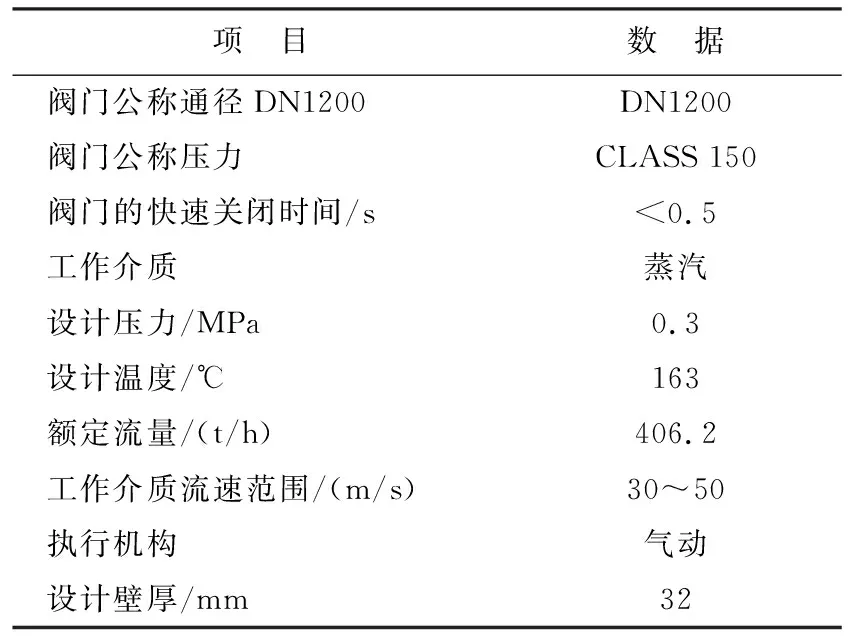

当前分析的常规岛大口径抽汽止回阀是目前核电中口径最大,也是最具代表性的规格。设计参数如表1所列。总体上采用最先进的低流阻流线型旋启式结构,如图1所示。其阀体呈扁“凸”型结构,主要目的是降低流体阻力,提高阀瓣开启力,如图2所示。当然采用了这种结构后,会造成常规强度计算不全面、不精准,所以必须采用有限元分析法确保产品有足够的强度。

表1 阀门主要设计参数

图1 核电常规岛抽汽止回

2 条件和说明

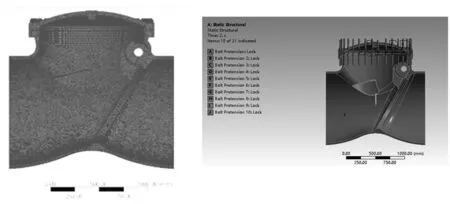

在分析计算中,对模型进行简化,保留了主要承压零件,如图3所示,分析的目的是为了获得阀门在役运行过程中阀体、阀盖应力变形情况,并进行强度校核,为阀门的优化设计提供依据。

图3 装配体模型

分析前对该模型做以下几点说明:① 该模型所有尺寸均与施工图纸一致;② 为简化计算,不考虑中法兰螺柱螺母连接结构螺纹特征;③ 为缩减计算规模,考虑到阀门的对称性,取阀门的1/2建模;④ 阀体、阀盖材料均为ASTM A216 WCB,常温下密度为7.85 g/cm3,弹性模量2×105MPa,泊松比为0.3;螺柱和螺母材料分别为ASTM A193 B7/ASTM 194 2H,弹性模量2.3×105MPa,泊松比为0.3。

采用有限元软件ANSYS进行分析,分析中有以下几点假设:①假设认为模型中所有材料均为各向同性的线弹性体;②认为螺柱同时预紧,不考虑安装过程中的螺柱弹性交互作用;③不考虑中腔垫片压缩及回弹的非线性特性。

3 分析过程

(1) 模型导入

首先将在Solidworks中建好的几何模型保存为Parasolid格式,然后在ANSYS Workbench中建立静力学分析模块,导入保存好的几何模型。

(2) 网格划分

考虑到实体模型形状不规则,故在默认的基础上,对各部件最小网格尺寸分别进行控制,以平衡计算精度与计算规模,如图4所示。

图4 装配体网格图5 载荷及约束

(3) 边界条件

螺柱及螺母与阀盖之间、阀体与阀盖之间的接触均定义为摩擦接触阀体两端施加固定约束;阀门剖分面施加无摩擦约束;内腔施加2.2 MPa压力;考虑重力作用,取-Y方向;中法兰螺柱施加预紧力载荷,如图5所示。

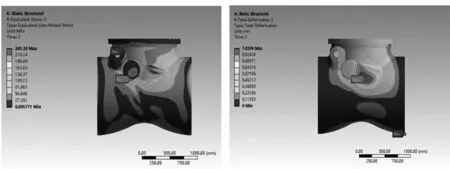

(4) 运算结果

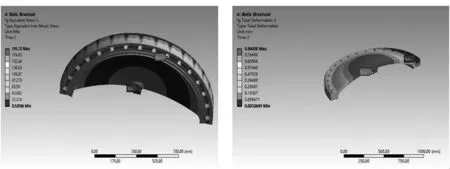

如图6~11所示,分别展示了阀体、阀盖和中法兰螺柱在预紧载荷下以及预紧载荷与内压作用下的Mises应力分布及变形情况:阀体中腔与支管交界处出现较大应力集中(如图9所示);阀盖的最大应力位置处于结构不连续部位(如图11所示);中法兰螺柱靠近阀体轴线侧应力大,远离阀体轴线侧应力较小,预紧载荷作用下时螺柱间应力分布均匀,施加内压后由于法兰出现微小偏转,螺柱间应力分布略有区别。

图6 预紧载荷作用下阀门Mises应力分布

图8 施加内压后阀体Mises应力分布

图10 施加内压后阀盖Mises应力分布

如图13~14所示应力线性化,在阀体、阀盖应力较大处构建应力评定线。

图12 施加内压后中法兰螺

图14 阀盖应力评定线

根据我国压力容器标准JB4732-1995要求进行应力评定,设计应力强度为:

式中:nb=2.6,ns=1.5,nst=1.5,求得Sm=166.7 MPa。

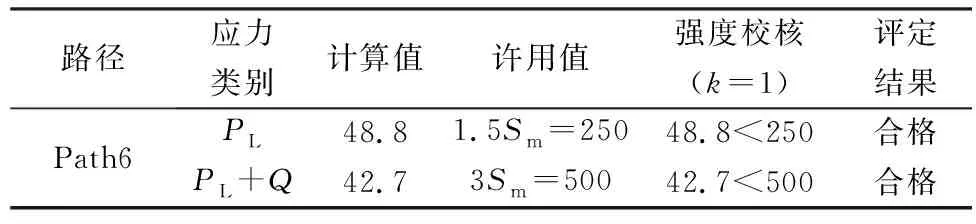

应力线性化路径的选取原则是:通过分析阀体、阀盖应力强度最大节点,其它高应力强度区选定节点及关注部位的相应节点,并沿壁厚方向的最短方向设定为应力线性化路径。各零件应力强度评定结果见表2和表3结果均合格。

表2 阀体应力评定结果

表3 阀盖应力评定结果

4 结 语

利于ANSYS软件对国产常规岛大口径抽汽止回阀的三维模型进行有限元分析,可全面的知道阀门应力集中的具体位置,并精确的计算任何位置应力大小,并依据相关分析标准进行强度评判,优化设计,提高产品性能,为产品设计提供可靠支撑,使产品性能完全媲美国际水平。