基于 Ansys Workbench 有限元分析的桁架结构优化设计分析*

褚 帅,张春光,李上青,张俊峰,安 磊,杨煜兵,刘佳慧

(沈阳仪表科学研究院有限公司,辽宁 沈阳 110043)

0 引 言

空冷岛清洗装置是一种应用于发电厂空冷系统对空冷凝汽器的清洗设备,空冷系统的空冷凝汽器多安装在空冷平台上,暴露于大气中, 受环境、工况、使用年限等影响染积灰严重,空气中的粉煤灰、灰尘等, 沉积在空冷凝汽器的翅片管上造成热阻增大, 换热能力下降, 真空下降,背压升高,机组出力受阻,发电效益受损[1]。通过理论分析和国内外许多空冷电站调查发现,运行维护中最重要的措施之一就是对空冷凝汽器表面进行清洗。经过彻底清洗的空冷凝汽器可以使机组背压降低大约8 kPa[2]。空冷岛清洗装置桁架结构作为整个清洗装置的支撑部分,应保证足够的强度和刚度来维持整套系统的稳定运行。但在实际设计、生产过程中,设计人员往往只考虑了桁架结构的可行性方案,造成桁架结构笨重,材料浪费严重等问题。因此,在桁架结构设计中不仅要选择合适的结构形式,还要对选定的桁架结构进行优化设计,从而达到节约材料,降低成本的目的。笔者以一个清洗高度为9 m的空冷岛清洗装置桁架结构为研究对象,通过Ansys Workbench 对桁架结构进行静力分析和桁架适用梁的截面尺寸进行优化,使空冷岛清洗装置在满足工作条件的同时为企业降低成本,实现利润最大化。

1 有限元模型的建立

空冷岛清洗装置上设有安装喷嘴的清洗架,可供清洗装置水平移动的水平驱动机构及可供清洗架上、下移动的垂直行走机构。考虑到上述机构部件对桁架的整体刚度影响有限,建立有限元模型时将其全部省略,在进行静力分析使以质量点的形式作用于桁架结构上。基于以上条件,在DesignModeler中的三维模型如图1所示。

图1 空冷岛清洗装置桁架模型

其中桁架垂直段长1.134 m,倾斜段长7.1 m,宽0.7 m。桁架主弦杆采用60×25×3矩管,腹杆为25×25×3方管。底梁采用56×39×39×2的U型型材。材料选用AL6061铝合金,其密度ρ=2 700 kg/m3,泊松比μ=0.33,弹性模量E=69 000 MPa,屈服强度σs=58 MPa。

对桁架的有限元网格划分采用自动网格生成法,网格单元尺寸(size)设为30 mm。桁架有限元网格如图2所示。

图2 空冷岛清洗装置桁架的网格划分

2 空冷岛清洗装置桁架的静力分析

空冷岛为减小风沙、柳絮等空中漂浮物对空冷凝汽器设备的影响,在空冷岛安装围栏进行阻挡。因此,清洗装置在实际工作中,所受风载荷很小,本文在静力分析中不予考虑。在静力分析中,文中主要通过对清洗装置的启动、制动工况进行静力分析的确认,在最不利的结果条件下进行优化设计。

(1) 清洗装置结构自重

空冷岛清洗装置桁架上主要安装水平驱动装置,垂直驱动装置及清洗架。各部分自重情况如表1所列。

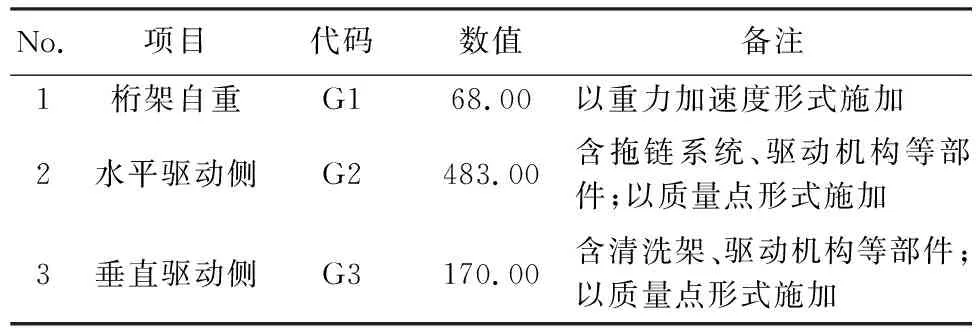

表1 清洗装装置结构自重 /kg

(2) 清洗装置的工作载荷

清洗装置的工作载荷在不同工况下,主要包括:①启动工况下的启动加速度;②制动工况下的制动减速度。为避免启动和制停时清洗装置出现大幅度的翩摆而的清洗装置脱落事故发生,通过控制系统设定为匀加速、匀减速运行。故,加速度可由下式的得出:

a=(V0-Vt)/t

式中:a为启动加速度(制动减速度);V0为初始速度;取V0=0 m/min;Vt为匀速运行速度;取Vt=22 m/min;t为启动时间(制动时间);启动时间t=0.3 s,制停时间t=0.5 s。

(3) 清洗装置桁架的约束条件与分析结果

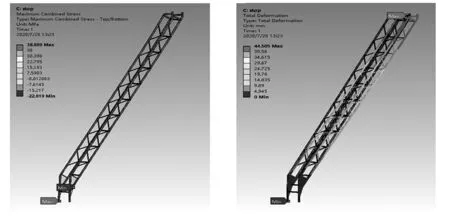

将桁架视为下端铰接,上端可移动脚支撑的静定梁进行分析。因此,梁下端为全约束条件,上端Y轴固定约束,X、Z方向释放约束。桁架在启动制造工况下的最大组合应力、变位图如图3~6所示。

图3 启动工况-最大组合应力

如图3、图5所示,桁架在启动、制停工况下的最大组合应力应力分别为σs1=41 MPa和σs2=38 MPa,最大组合应力发生位置为底梁与主弦杆的焊接处,属于应力集中的问题。文中主要从桁架整体结构的优化设计来考虑分析,因此对局部的应力集中问题不予考虑。从整体应力云图综合来看,桁架主弦杆、腹杆及底梁的最大综合应力σs在15 MPa左右。桁架结构选用材料为AL6061铝合金材质,材料需用应力[σs]=58 MPa/1.5=38.6 MPa。既σs<[σs],桁架的结构强度满足要求。

图5 制停工况-最大组合应力

如图4、图6所示,桁架在启动、制停工况下的最大变位分别为δ1=20.8 mm和δ2=44.5 mm。发生在桁架上端部,桁架的最大偏摆角度为θ=arctan(44.5/8100)=0.31°,远小于实际工作中桁架允许偏摆角度为1°的要求(许用变位[δ]=141.39 mm),因此桁架结构满足刚度要求。

3 空冷岛清洗装置桁架的优化设计

3.1 优化模型的建立

桁架主弦杆采用60×25×3矩管,腹杆为25×25×3方管。以桁架的质量作为优化目标,达到桁架整体减重,降低成本的目的。从目前产品结构的静力分析结果来看,主弦杆及副杆的型材存在较大的优化空间。因为材料的密度是一定的,所以桁架的总重量与总体积是等效,所以将通过对型材截面尺寸的优化来实现桁架质量优化的目的。另外,从静力分析结果来确认,启动与制停工况下的桁架主弦杆、腹杆的应力基本相同,但端部变位在制停时远大于启动工况,因此以制停工况下的最大组合应力σs及变位δ作为输出参数进行优化设计。

采用Workbench中的Design Exploration模块为优化工具,及桁架适用型材的截面尺寸作为输入参数,以最大组合应力和最大变位作为输出参数,建立优化结构模型。其中,考虑到桁架在实际制造中型材的适用行问题,腹杆的高、宽尺寸与主弦杆的宽度尺寸相同,腹杆厚度与主弦杆厚度相同。既,优化模型输入参数为主弦杆立边高度H(输入参数P1),宽度B(输入参数P2)及厚度T(输入参数P3)。试验类型为Latin Hypercube Sampling Design,样本类型为CCD Samples,得到的设计点优化情况如表2所列。

表2 试验点具体参数值

3.2 响应曲面分析

响应曲面分析是Design Exploration优化设计分析中的一种动态的显示输入输出关系的分析形式,通过改变输入参数变量值得到相应的输出参数变量值。这种分析的优势在于可以提供各种输入参数值的精准定位。或者通过固定一种或几种输入参数改变另外的一种或几种输入参数,观察这种改变的输入参数对输出参数的影响程度,为设计提供综合决策的参考。

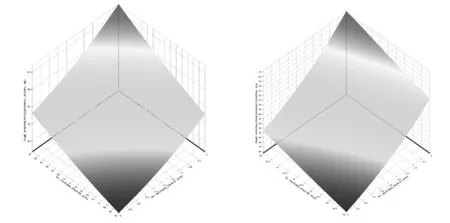

从图7~12的响应曲面分析图来看,输入参数立边高度(H),宽度(B)及厚度(T)均与输出参数δ及σs成线性关系,且H、B、T减小,δ及σs增大。输入参数与输出参数的敏感性如图13所示。

图7 H、B、δ响应曲面分析图

图9 H、T、δ响应曲面分析图

图11 B、T、σs响应曲面分析图

图13 局部敏感性分析

3.3 目标驱动优化

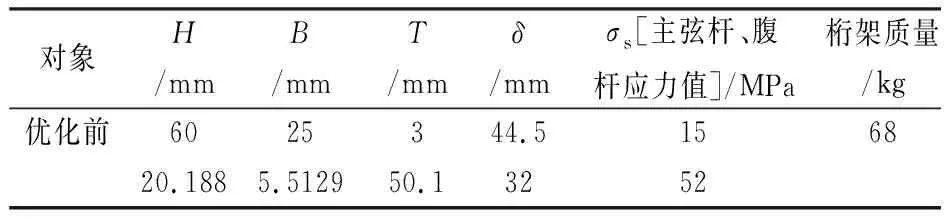

目标驱动优化是一种多目标优化技术,是从给出的一定量的设计点中得出最佳设计点。故优化的样本数量越多,优化结果越精确。文中拟定样本数量为1 000,通过目标驱动优化后产生3组候选的优化设计点,如表3所列。

表3 优化解

由表3可以看出,在优化解的3组设计点中,桁架适用型材的截面尺寸均有所减小,且最大位移满足设计要求。考虑到最大组合应力可能为局部应力集中问题导致的超出许用应力问题,因此对3组优化解的设计值分别插入设计确认,最终确认优化解3的设计值更为适合主弦杆、腹杆的型材尺寸,将优化后的设计结果同优化前设计结果进行比较,如表4。可以看出优化后主弦杆、腹杆的最大组合应力有所增加,但仍小于材料的许用应力,质量由原来的68 kg降低为52 kg,降低了24%。可见优化计算后桁架重量明显降低,材料性能得到充分发挥。

表4 优化结果对比

4 结 语

应用Ansys Workbench对空冷岛清洗装置桁架进行了有限元静力分析和结构优化,通过对影响桁架强度、刚度的主弦杆、腹杆的截面尺寸进行改进,使得桁架整体在满足系统应力、变位的基础上,实现了桁架的轻量化设计,减重24%。与传统设计相比,使用Design Exploration设计模块能够节省更多材料,降低生产成本。同时也为其他零部件的优化设计提供一种高效、可行的方法。