基于Fluent数值仿真直升机主减速器舱通风散热研究*

赵一帆

(中航工业直升机设计研究所,江西 景德镇 333001)

0 引 言

直升机主减速器舱是直升机的重要部位,大部分直升机型号上,主减速器舱内部都包含了主减速器以及部分电器、液压、润滑散热等系统的附件、传感器、管路、配线装置。其中主减速器作为直升机的关重件,本身在工作中会产生大量的热量,是主减速器舱内的主要热源。包括主减在内的各部件,都需要在许用温度限以下才能保证直升机的正常工作[1-2]。

对于部分轻型直升机,不装备压力润滑散热系统,主减速器以及主减速器舱内其他部件工作产生的热量全部需要通过主减速器舱与外界大气通风来实现散热;对于吨位更大的直升机,主减速器采用压力润滑,并设置外滑油系统,通过散热器对主减速器滑油进行散热,只有少部分热量通过主减速器舱与外界大气通风来实现散热,直升机吨位越大,通风散热占比越小,一般来说,通风散热量不低于最大散热需求的10%。

目前,国内相关研究更多地集中于直升机发动机舱温度分布的数值研究[3-4],笔者则以直升机主减速器舱建立模型,采用数值仿真的方法研究主减速器舱流场特性与通风散热效果,并与主减速器散热设计要求进行对比。

1 计算方法与仿真建模

1.1 基本方程

主减速器舱内流动湍流流动可近似为不可压缩的湍流流动,遵循质量守恒定律、动量守恒定律和能量守恒定律[5],如式(1)~(3)。

连续方程式质量守恒方程的表达式如下:

(1)

粘性流体的动量方程是动量守恒定律的数学表达,表达式如下:

(2)

能量守恒方程如下:

(3)

1.2 数值仿真模型

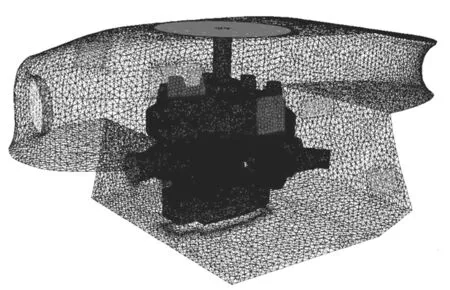

在主减速器舱数值仿真中,由于内部的减速器安装结构、附件、线路管路等布置复杂,完整仿真难以实现。因此,为简化模型,忽略了主减速器舱内的安装件、管路与附件,并对主减速器外轮廓复杂曲面进行简化处理,并对主减速器舱进行网格划分。由于舱内部结构较为复杂,采用结构化网格划分十分困难,因此选择非结构四面体网格,并对靠近主减速器表面的网格进行局部加密,计算表明,在网格量182.7万时,计算结果不因网格量增加有明显变化。最终形成仿真模型如图1所示。

图1 主减速器舱数值仿真网格模型

1.3 计算方法及边界条件

湍流模型采用被广泛应用的RNGk-ε二方程湍流模型;开启Energy模型用于模拟舱内流体传热;各部件表面的流动边界条件采用固体壁面无滑移边界条件;由于主减速器舱复合材料结构导热系数很低,忽略主减速器舱壳体与外界环境的传热;主要模拟仿真空气通风散热现象,忽略舱内辐射换热;采用二阶精度格式计算。

本文主要针对直升机的悬停状态进行研究,重力方向垂直向下即-z方向。主减速器舱作为一个半封闭的流场区域,具有气流进口、排气口、桨毂安装位置下方开口等流场边界,舱进口最大空气流量约为14 m3/s,选取流量入口;计算域流体为空气,环境压力1 atm,环境温度298.16 K。主减表面设置为固定温度360 K,根据主减速器油池内滑油一般温度给定边界条件。边界设置如表1所列。

表1 仿真模型边界条件设置

2 数值仿真分析

2.1 主减速器舱流场仿真结果

主减速器舱内范围紧凑集中、内部的结构曲面变化复杂,会导致流场特性较为复杂。通过对主减速器舱流场情况开展仿真分析,得到主减速器舱流场流线与速度场变化结果云图(见图2)。根据流线图与速度场云图所示,主减速器舱内部流入的空气逐渐减速,流线分散在舱内,在排气口与开口位置截止;主减速器舱后部区域流线分布较少,速度场也为发生明显变化;主减速器舱两侧出现明显回流现象,气流从两侧回流到主减速器舱前部;根据速场云图与流线图,主减速器壳体四周气流循环情况基本良好,在主减速器前下端位置,流线分布稀薄,气流流速较低。

图2 主减速器舱流线图与中轴截面流速云图

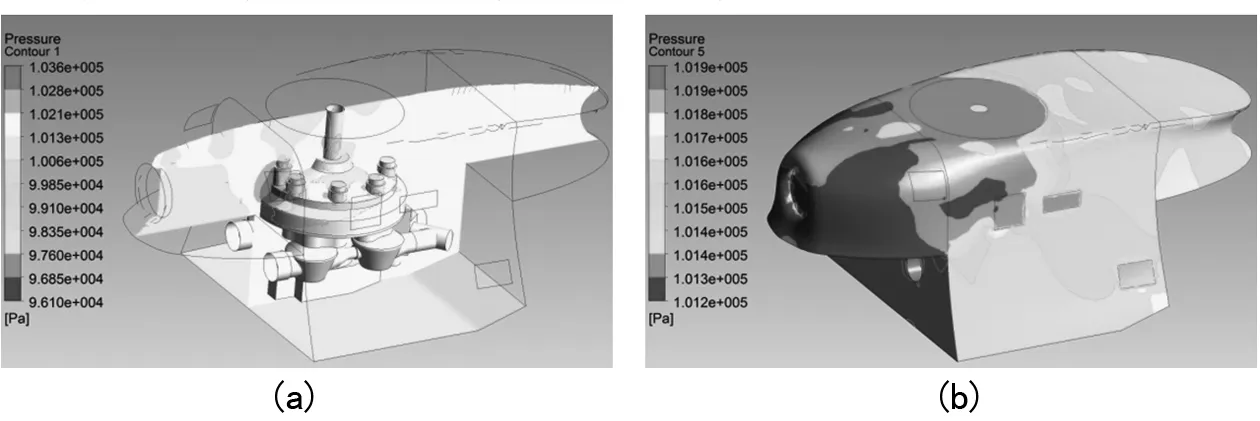

通过对主减速器舱流场情况开展仿真分析,得到主减速器舱内部以及主减速器舱壳体的压力场变化结果云图(见图3)。

图3 主减速器舱中轴截面压力云图与舱体表面压力云图

根据主减速器舱内部与壳体压力场云图显示,主减速器舱内部压力场随时间变化,气流入口处高压区域迅速扩散,主减速器前端迎风位置区域持续存在局部高压;整个流场区域内,压力场分布相对比较均匀,主减速器表面除去前端迎风位置外,壳体表面不存在高压或者低压聚集区域;主减速器舱前部气流流速较快,压力场偏低,后部流速减慢,压力场偏高;主减速器舱壳体内表面压力场与主要依据速度场变化而改变——气流流速较快的区域压力较低。

2.2 主减速器舱散热仿真结果

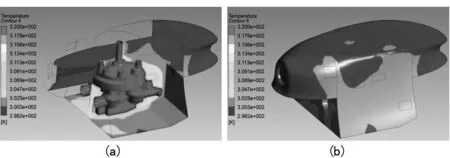

对主减速器舱温度情况开展仿真分析,对主减速器舱壳体表面、内部温度场等进行研究,得到温度场变化结果云图(见图4)。其中主减速器舱与发动机舱之间防火墙位置存在高温集中分布的区域,可见该区域通风散热情况较差。

图4 主减速器舱中轴截面温度场云图与舱体表面温度场云图

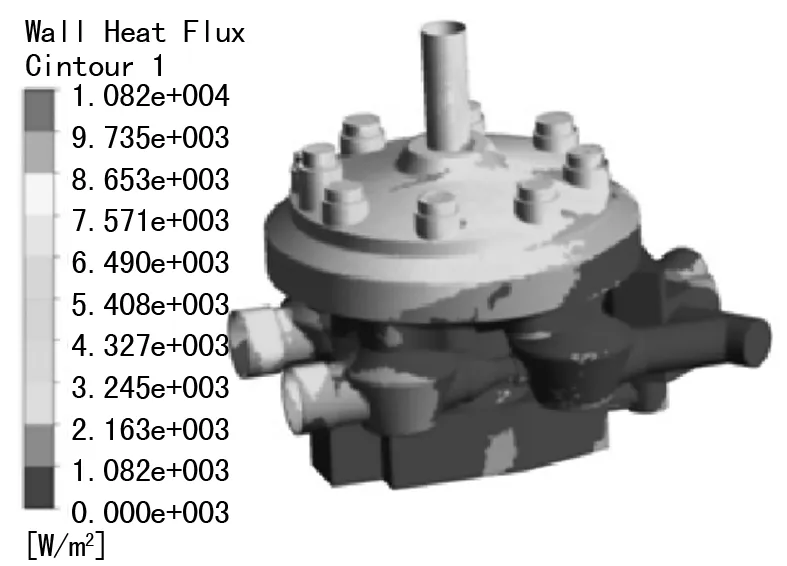

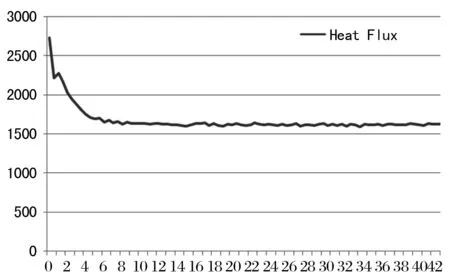

主减速器壳体在强制通风条件下,与主减速器舱内的流动空气产生热交换现象,壳体散热量大小随着空气流动的流量流速呈正相关。仿真分析中,监控主减速器壳体表面设置了基于面积积分的表面热通量。随着仿真计算收敛,流场与温度场逐渐平稳,主减速器表面热通量趋于稳定,不同位置热通量大小分布情况趋于固化,最大与最小值范围基本不变。得到主减速器表面热通量分布图(见图5)与随仿真计算变化曲线(见图6)。

图5 主减速器壳体热通量云图

图6 主减速器壳体热通量变化曲线

主减速器壳体表面的平均热通量在1600~1630W/m2之间浮动。主减速器散热功率为Qs(单位kW),主减速器壳体表面积A为26.214 m2,热通量为H,则:Qs=HA/103。计算可知主减速器壳体散热功率稳定在41.94~42.73 kW之间。

主减速器最大发热量为402.68 kW,主减速器壳体稳定散热功率值最小为41.94 kW,主减速器壳体散热功率占总散热需求功率的比值为N,则最小比值N=41.94 kW/402.68 kW×100%=10.4%,大于10%,达到主减速器舱散热设计要求。

3 结 语

基于数值模拟理论,针对某直升机主减速器舱通风散热问题开展研究,采用CFD仿真方法,建立了基于Fluent的主减速器舱流场和散热仿真模型,通过仿真计算和分析,得到了主减速器舱的流场形态、温度场分布和表面热通量,对比主减速器舱通风散热设计要求,验证了仿真方法的可行性,为直升机主减速器舱散热设计和优化提供了一个有效的解决途径。