我国低放废物热解焚烧技术的应用及改进

徐 卫,褚浩然,郑博文,唐 灿,禹恩发,薛 鹏,盛 洁,李晓海

(1.中国辐射防护研究院,太原 030006;2.中国工程物理研究院材料所,四川 绵阳 621000;3.中核四川环保工程有限公司,四川 广元 628000;4.中核四○四有限公司,甘肃 嘉峪关 735100)

焚烧是实现大幅减容的放射性废物处理手段,自20世纪60年代开始在世界范围内研究并广泛应用。首先被开发并应用的是过量空气焚烧方法,如德国Nukem公司、德国Karlsruhe核研究中心HDB过量空气焚烧炉、法国SGN焚烧炉、日本JARI焚烧炉等,该技术源自化石燃料的焚烧,原理是在过量空气下废物与空气充分接触实现焚烧。但由于实际的放射性废物不同于燃料,焚烧时普遍存在燃烧不完全、尾气净化难度大等问题,后来通过增加燃烧室和通入纯氧助燃等方式改善燃烧效果。为从根本上解决过量空气焚烧存在的固有缺陷,20世纪80年代开发出控制空气焚烧技术,其原理是废物先在接近理论空气量的条件下,在初燃室600~800 ℃温度下进行燃烧,生成热解和半氧化产物;随后这些产物在后燃室800~1 200 ℃高温、空气过量的有利环境下,很快完成燃烧,从而一定程度上抑制了焦油、烟怠的生成,减少飞灰的挟带。采用这种燃烧方式的焚烧炉其炉型结构各不相同,包括有立式、卧式及回转炉等等,最具代表性的是比利时CILVA焚烧炉、美国Los Alamos焚烧炉和ENVIKRAFT公司开发的焚烧炉等。其中ENVIKRAFT控制空气焚烧炉应用较广,在法国、瑞典、比利时、美国、我国台湾等地相继建成了多套焚烧炉。

随着全球工业化的发展,聚乙烯等塑料制品在核工业领域大量使用,放射性可燃废物中塑料和橡胶的含量逐步增多。为了更好地实现废物的完全燃烧,中国辐射防护研究院(以下简称中辐院)通过分析焚烧技术的优缺点和发展趋势,选择热解焚烧的技术路线,最终于20世纪90年代末成功开发出多用途放射性废物热解焚烧技术[1]。该技术的热解-焚烧过程,是从燃烧机理入手,人为地把物料的热解与热解产物的燃烧分开来进行,即首先使得物料在中温缺氧的环境中受热裂解,生成小分子的挥发产物(热解气)和热解焦,然后热解焦进一步燃烧形成焚烧灰,热解气引出热解炉并与足够的空气充分混合之后,在高温燃烧室进行充分燃烧。热解-焚烧过程能够有效抑制焦油、烟炱等不完全燃烧产物的生成,提高燃烧效率;另外由于反应平缓,气流夹带的飞灰量少,有利于后续的烟气净化。该技术已经获得了多个奖项与专利,于2000年开始进入工程化应用阶段。热解焚烧技术在国外的应用主要有德国于利希、加拿大OPG、法国Valduc IRIS等公司[2-3]。

1 我国低放废物焚烧技术工程应用及特点

中辐院开发的多用途低放废物热解焚烧技术于2000年开始进入工程化应用阶段,截止2018年,在国内已建成多座放射性废物焚烧设施。下文选择最近的三座设施进行介绍分析,分别简称1#、2#、3#焚烧设施。2016年11月与巴基斯坦恰西玛核电站签署合同,为其新建低放废物焚烧设施,成为响应“一带一路”倡议,是实现出口的核环保工程技术项目,目前该项目已正式进入设计建造阶段。

1.1 三座已建设施及运行概况

1#焚烧设施于2003年建成并投入运行,处理对象分三类:第一类为低放固体废物(质量组成设计值:棉、化纤织物75%,塑料、橡胶20%,纸、木材5%),第二类为放射性废石墨,第三类为放射性废油。固体废物平均处理能力15 kg/h,废油处理能力7.5 L/h;废石墨处理能力5 kg/h。主要污染核素: U和Pu的同位素,焚烧设施处理能力满足设计要求[4]。

2#焚烧设施于2008年完成冷态试车,后受到汶川大地震的影响,于2010年完成了热态试车。处理对象有两类:第一类为低放固体废物(质量组成设计值:棉、化纤织物、纸张、木材类88%,塑料、橡胶类12%),第二类为放射性废油。低放固体废物处理能力20~25 kg/h,废油处理能力7~10 L/h。主要废物污染核素:60Co、90Sr、137Cs、U和Pu同位素,放射性比活度为104~105Bq/kg。该设施目前已运行4年,由于废物库配套回取设施尚未建成,仅处理每年新产生的少量废物(约120 m3/a)。

3#焚烧设施2013年建成,2014年正式投入运行。处理对象为低放固体废物(质量组成设计值:棉织物类86%,塑料、橡胶、木材类14%),平均处理能力25 kg/h。废物主要污染核素为60Co、90Sr、137Cs、U和Pu同位素。该设施近年的实际年处理量超过120 t,焚烧设施采用连续运行方式(每天24 h运行,连续运行达50 d以上)。

三座焚烧设施的处理能力均能满足设计要求,焚烧废物实际减容比大于80,烟气排放能够满足国家标准GB 18484—2001《危险废物焚烧污染控制标准》[5]要求。

1.2 热解焚烧法处理放射性废物的技术特点

目前国内在役运行的放射性废物焚烧设施均采用中辐院自主开发的热解焚烧处理技术。根据这些设施多年的运行经验,总结热解焚烧法的技术特点如下。

(1)焚烧效率高——废物焚烧完全,尾气净化效果好

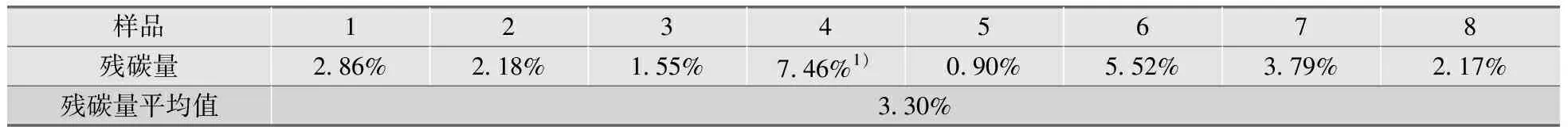

热解焚烧技术采用的是热分解和气体燃烧机理,废物在缺氧环境下实现热分解,高分子材料变为小分子的烷烃类气体和热解焦。热解焦在热解炉内燃烧后成为焚烧灰,热解焦的燃烧过程在合理参数控制条件下稳定进行,通常可以得到燃烧较为完全的焚烧灰,残碳量较低。低残碳量有助于提高灰的稳定性,利于焚烧灰的下一步整备和处置。表1为2#焚烧设施冷态试车时对焚烧灰取样测得的残碳量结果。

表1 2#焚烧设施可燃废物经焚烧后的焚烧灰残碳量

热解产生的烷烃类气体与加热后的空气充分混合后进入850 ℃燃烧炉内,进行完全的燃烧。预混燃烧的方式可以将热解气体完全燃烧,燃烧后的尾气经净化后达到排放标准。表2为2#焚烧设施高效过滤器出口处的排放气体化合物含量。

表2 2#焚烧设施气体排放浓度值(mg/m3)

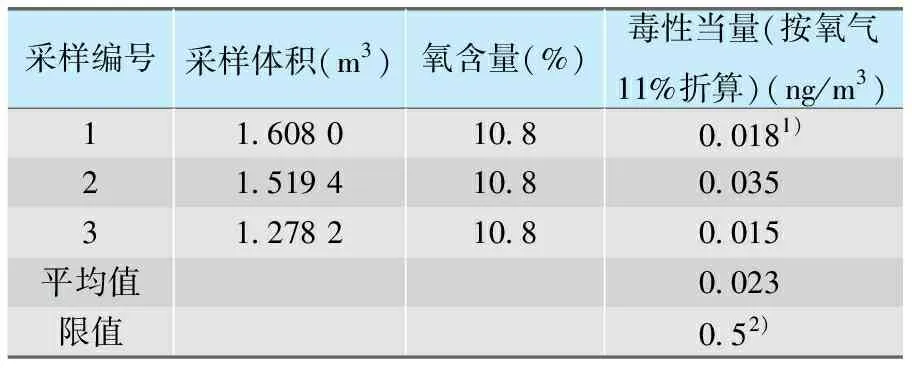

高温焚烧和喷水急冷的冷却方式,可有效抑制二噁英的产生和再生成,尾气排放的二噁英含量极低。表3为2#焚烧设施尾气排放的二噁英类检测结果。

表3 2#设施排放尾气二噁英类检测结果

(2)低温热解——从源头上控制放射性核素分布

从辐射安全的角度出发,焚烧系统内部的放射性核素集中,可以对核素集中部位进行专门密封和防护,从而简化其它部位的辐射防护要求,便于维护和检修。因此,希望焚烧系统的放射性核素尽可能多的集中到焚烧灰中,减少尾气系统的核素分布。放射性核素通常有两种途径进入尾气系统:气化和飞灰载带。法国IRIS设施焚烧流程中,由于前端炉内温度较高,部分核素气化进入尾气系统后再凝结于飞灰上,造成捕集的飞灰放射性活度浓度远高于焚烧炉内焚烧灰(约高200~1 000倍)。控制空气或过量空气焚烧工艺流程中,由于焚烧炉内气流扰动剧烈,烟气中载带有大量飞灰,烟尘含量一般达到6 000~12 000 mg/m3,这些飞灰给后续的净化工艺造成很大负担,使吸收单元的吸收液成为放射性废液,极大地增加了二次废物量。

热解焚烧工艺中,废物热解生成的热解气温度仅为200 ℃~400 ℃。在此温度下,核素基本不会气化,尾气处理系统收集的飞灰放射性水平与焚烧灰相当。

热解焚烧后废物会根据不同反应阶段形成稳定的成梯次的反应料层,焚烧灰处于最低层,不存在物料的翻动和气流的强烈扰动,飞灰不易进入烟气,尾气中烟尘含量一般不超过600 mg/m3。

(3)二次废物少,减容比高

从三座焚烧设施的运行情况看,由于尾气中较少的飞灰量和较低的放射性活度,尾气经袋滤器过滤后再利用碱液中和吸收所含酸性气体,产生的废吸收液活度浓度很低,一般为10 Bq/L左右,一般可作非放废水排放和处理。在实际操作中,对废吸收液通过检测实行槽式排放,极大的降低了二次废物产生量。

国外同类设施,由于尾气中飞灰量大且活度浓度高,在对尾气中酸气吸收处理时,大量的核素在水洗过程冷凝,产生的废液活度浓度很高(104~107Bq/L)[6-7],无法按非放废液对待。废液经干燥后的残渣活度浓度更高,而这些残渣的主要成分是酸气吸收过程加入的碱中和反应后产生的盐分,数量基本和焚烧灰相当,一并作为焚烧灰对待使得整体减容效果降低一半。

(4)主要焚烧设备寿命得到有效考验、易维护

过量空气焚烧或控制空气焚烧过程中,废物直接投入直桶炉中,在强烈翻动和气流扰动下燃烧,物料和气流对处于高温状态下的耐火材料的冲刷和磨损严重,通常需设置多层耐火材料,在运行中每隔1~3年就需要对炉膛进行检查、修补,维护成本和工作量较大。

热解焚烧主要设备为热解炉和燃烧炉,由于热解反应温度低,反应过程平稳,热解炉不需要设置耐火材料,炉体采用金属材料制造。1#焚烧设施热解炉虽然采用普通不锈钢制作,但炉体至今(累计运行超过15年)较为完好,未见明显腐蚀,期间也没有更换耐火层等维护工作。2#、3#焚烧设施的热解炉运行中仅对炉排等易损件进行例行维护与更换,设备主体也未见腐蚀。

燃烧炉虽工作温度在850 ℃~1 000 ℃,但属于燃气燃烧,且飞灰量低,磨损远低于过量空气焚烧或控制空气焚烧炉中的物料磨损,因此,耐火材料一般仅设置1层。1#焚烧设施耐火层曾由于设计原因更换过一次,在改进后已正常运转超过10年。2#、3#焚烧设施运行至今,经检查,耐火层仍满足使用要求,无需修补或更换。

放射性热解焚烧设施的易维护性大大降低了人员在维护、检修过程中的受照风险;主要设备的长寿命不但降低了经济支出,更重要的是极大的减少了设备修补、更换造成的二次废物产生量以及由此带来的去污工作。

(5)对高塑料橡胶含量的废物适应性强

传统的过量空气或控制空气焚烧炉,由于高分子废物在此环境下较难燃烧完全,通常要求塑料占比小于30%。热解焚烧是将高分子的废物裂解后,再对裂解产物进行焚烧,因此在机理上更加适合处理高塑料橡胶含量的废物。

随着聚乙烯等塑料材料在核工业的大量应用,废物中塑料橡胶含量大幅度增加(历史留存废物中占比<20%,目前新产生及核电废物中占比>70%)。三座焚烧设施按照当时的废物源项,以30%的最高塑料橡胶含量比设计。但在实际运行中,该限值无法保证,实际运行中,经常需要对塑料橡胶组成超过50%的废物进行处理。在对工艺参数和操作条件进行适当调整后,这些废物也得到了有效的处理,体现出本工艺对高塑料橡胶含量废物的焚烧处理强适应性。1#设施主要处理本单位留存的和新产生的废物,2#、3#设施除了处理本单位废物外,还尝试过核电及其它设施产生的废物,热解焚烧设施对这些高塑料含量的废物处理表现出很好的适应性。

2 问题及改进

从国内第一座放射性废物焚烧设施投入运行至今已有15年。中辐院根据焚烧设施实际的运行经验和出现的问题进行了多方面大量的改进,使得焚烧设施的运行可靠性和工艺先进性逐渐提高。

2.1 设备腐蚀问题及改进

焚烧系统腐蚀一直是困扰废物焚烧领域的一个世界性难题,国外放射性废物焚烧设施同样存在该问题[8-9],国内的生活垃圾焚烧设施也常常因为腐蚀而受到严重损坏。在1#设施的设计建造阶段,我国的经济实力还相对薄弱,因此该项目经费受限,所有主要设备均采用了不锈钢材质。经过了多年运行和大量实验验证,核心设备热解炉的耐腐蚀程度较好,运行至今主设备仍未进行更换。但多个尾气处理设备受到较为严重的腐蚀,其中以急冷器和袋滤器最为突出。表4列出了1#设施部分设备的腐蚀及更换情况。

表4 1#设施部分尾气处理设备因腐蚀的更换情况

造成焚烧系统设备腐蚀的原因包括高温氧化、硫化等氧化性腐蚀,含氯介质引起的氯化腐蚀等。对于热解焚烧系统,造成腐蚀的最主要原因是氯引起的氯化腐蚀。废物中的氯经焚烧后,会生成HCl等酸性气体。氯的高活性在高温条件下与金属反应,形成低熔点且高蒸汽压的氯化物,破坏保护性氧化膜,在有液体存在情况下,还能发生氧化膜或金属基体的溶解。在低温下,烟气中水冷凝后与酸性气体或盐结合,进一步加速腐蚀过程。

目前的几套焚烧设施均为处理历史留存废物而设计,当时对PVC(聚氯乙烯Polyvinyl chloride)等含氯塑料的使用并无限制,因此废物中有较高含量的PVC,这些并未在设计输入时明确,且鉴于1#焚烧设施的投资规模,1#焚烧设施尾气系统的主要材质选用了0Cr18Ni9普通不锈钢,因此投入运行后,产生了一系列的腐蚀问题。

为减轻尾气系统的设备腐蚀,可采用以下三种途径。

(1)限制处理废物中含氯废物的含量。由于腐蚀主要由氯引起,限制PVC等含氯废物后,焚烧设施的腐蚀相应减轻。国外焚烧设施(如德国NUKEM和HDB焚烧装置、日本JRIA焚烧装置)通常接收的废物中最大含氯废物(如PVC塑料)含量低于5%(wt)。国内目前已经开始在PVC等塑料的使用方面加以限制,但以前的废物中仍有大量含氯废物,基于目前的废物管理现状,难以从废物源头控制含氯废物。

(2)在焚烧过程或烟气产生初期通过加入生石灰等添加剂对HCl进行初步中和吸收,然后再进一步对烟气净化。但对于放射性废物焚烧,加入的这些添加剂最终会成为产物的一部分,降低焚烧处理的减容比。

(3)通过工艺优化和材质改进,解决腐蚀问题。由于烟气中水冷凝后会明显加速腐蚀,因此通过工艺优化,控制烟气湿度,减少有利于腐蚀发生的工艺单元。同时从设备材质方面改进,对使用环境恶劣的设备使用耐腐蚀材质,延长设备寿命。

基于国内的废物管理现状,针对1#设施的运行情况,在后续的2#、3#焚烧设施中,采用工艺优化及材质改进方法,极大的增加了设备的耐腐蚀能力。尾气处理工艺使用干法除尘和湿法吸收相结合的方式,去除酸性气体前,对烟气温度进行控制,使其始终处于露点之上,烟气中的水主要以气体方式存在,从而减轻由于冷凝水与酸性气体结合造成的设备腐蚀。同时,对于急冷器、喷头、袋滤器等设备,与烟气接触部分使用耐腐蚀性能更好的哈氏合金制造,可大大延长设备寿命。

目前这两座设施主设备至今未发现腐蚀问题,急冷器喷头等配件的使用寿命也由1个月提升到1~2年,设备腐蚀问题得到根本性改善。

2.2 热解及焚烧设备的优化

热解炉是焚烧设施的最核心设备。在运行过程中发现,废物分拣并不能完全保证无任何金属等不可燃物进入热解炉。1#设施的热解炉的炉排结构为交叉型,当有任何金属等进入炉内后会造成炉排卡滞,甚至造成紧急停车。在后续的设计中,优化炉排结构,当一些较小的金属等进入炉内后能够通过炉排排出,不致造成炉排损坏或紧急停车。

1#设施的焚烧炉运行8年后发现燃烧炉内耐火层存在一条裂缝,但并未影响实际使用。“5.12”汶川大地震后在震后整改时对耐火内衬进行了更换。出现裂缝的原因是设计之初对耐火材料的热膨胀应力影响考虑不足,耐火层为整体铸造,未预留膨胀空隙,在多年运行后最终产生裂缝。在2#焚烧站和3#焚烧站的设计上进行了改进,耐火层结构改为分瓣拼装结构,有效的解决了热膨胀应力问题,燃烧炉运行良好。

2.3 烟气冷却及净化工艺优化

焚烧烟气采用间接换热方法替代混风冷却,使得后续的烟气量降低为原有的50%,同时在急冷环节使用的冷却水消耗量也降低约50%。由于喷水急冷消耗的水最终会在吸收环节冷凝变成废液的一部分,因此最终的工艺废水量也大大降低[10-11]。

袋滤器是焚烧系统烟气净化工艺的核心设备,一旦袋滤器发生故障,烟气中大量颗粒物进入后续设备会导致吸收塔吸收液比活度的急剧增加,高效过滤器滤芯快速饱和失效。增加应急袋滤器系统后,故障时可立即切换至应急袋滤器系统,在不停车的情况下对主袋滤器进行检修,从而提高了系统运行的稳定性和运行效率。

高效过滤器前增设中效过滤器和活性碳吸附床,在前端袋滤器出现失效的异常情况下,可以防止烟气中颗粒物大量进入高效过滤器导致的高效滤芯意外损坏;活性碳对二噁英等有害物质有良好的吸附作用,可以防止非正常工况下烟气中二噁英超标排放。

2.4 安全及应急优化

急冷器是重要尾气冷却设备,在应急情况下,为确保安全紧急停炉,需要持续喷入冷却水保持冷却能力。在2#、3#设施中,采用高位水箱重力供水的方式,在设施停电等情况下,仍能持续供水冷却烟气。

针对热解炉建立了规格1∶1实际模型对泄压情况进行了研究,确定在热解炉内热解气发生爆燃情况时对设备的影响,并以实验结果优化了泄压和应急系统。在试验研究中选择爆炸特性与放射性废物热解气相似的甲烷作为实验气体,模拟焚烧炉爆燃条件,开展模拟泄爆实验研究。结果表明: 在泄爆口开启压力为0.5~2.0 kPa 范围时,泄爆口开启压力对最大泄爆压力的影响可以忽略;在不考虑泄爆管道影响的条件下,当泄放压力、气体性质和容器结构特征确定时,最大泄爆压力与泄爆口面积和内表面积之比成幂函数关系;泄爆系统内部空间的缓冲会对最大泄爆压力产生较大影响[12]。

2.5 操作便利性及其他方面

热解焚烧设施在多年的运行中,操作人员的操作水平不断上升,针对不同废物组成调整工艺参数,适应各种废物的处理要求。在保证设备正常运行的情况下,在相关指标上甚至超过了设计指标。目前已在国内建立了初步的专业化焚烧设施管理、运行团队。

另外管道和仪表材料选用耐腐蚀性优越的材料;采用更先进的DCS集散控制系统,系统的自控水平和可靠性大幅提升;采用全新的事故应急及排放系统,进一步确保系统的安全性。

3 持续改进及下一步工作

3.1 降低废物前处理过程操作强度

废物前处理的作用是将废物中的不可燃物和易燃、易爆物拣出,并根据焚烧炉的加料要求对废物进行整理。已建焚烧设施废物接收要求为β/γ比活度≤4×106Bq/kg、α比活度≤2.0×105Bq/kg,废物前处理过程主要通过人工操作。人员的辐射防护按照废物的接收上限进行设计,操作过程在密闭手套箱内通过手套操作,工作强度大,操作效率低。近年来,对核燃料循环设施、核电厂实际产生的低放可燃固体废物进行调研,发现废物平均比活度低于104Bq/kg,90%以上不超过105Bq/kg,主要是β/γ污染。因此,按照废物源项β/γ比活度≤4×106Bq/kg、α比活度≤2.0×105Bq/kg进行辐射防护设计明显过于保守,若适当降低辐射防护设计要求,可大幅简化辐射防护措施,从而降低废物预处理工艺和操作难度。

在设备自动化方面,通过前处理操作工序的优化和设备性能改进,全面采用自动化或半自动化的操作方式,进一步减轻人员操作强度,提高操作效率。

3.2 提高废物中塑料橡胶的接收比例

随着工业化的发展,核设施中棉织物的使用越来越少,取而代之的塑料和橡胶制品的用量逐渐增加。近年对实际产生废物的调研发现,废物中塑料橡胶比例普遍大于50%,甚至高达90%。我国已建焚烧设施在设计之初,得到的设计输入数据中塑料橡胶比例约为15%,与现在实际处理废物数据严重偏离,目前运行的焚烧设施经过工艺调整可以处理70%的塑料橡胶,下一步需要在工艺和设备上进行优化,进一步提高塑料橡胶的接收比例,以适应未来废物的新特征。

4 结语

从多座焚烧设施的运行情况看,放射性废物热解焚烧技术是一项先进的废物焚烧技术,解决了国内低放废物的处理问题,系统稳定性和可靠性得到验证。同时在运行中,特别是早期设施,也存在一些问题,这些问题在运行和后续设计中得到了改进或优化。在以后的应用中,还将在前处理、废物塑橡比等方面将持续改进,进一步提高技术先进性和成熟度,满足核电及其它设施的放射性废物处理需求。