柱塞调心结构对填料密封性能的影响及实验验证

谭平 符义红 陈礼 郭伟 霍开子

摘 要:填料密封依靠填料的柔性,对柱塞与填料箱之间的腔室进行填充、减小间隙来达到密封介质的效果。由于填料的补偿性能有限,因此必须保证柱塞与填料箱的同心度。常规的柱塞连接形式存在诸多缺点,该文该文涉及一种可以改善这些缺点的新的连接结构。从理论上分析这种结构的调心原理以及可补偿的定位误差类型,然后通过实验进行验证理论分析的正确性。最终实验表明,该结构能够有效提高柱塞与填料箱的同心度精度,改善密封效果。

关键词:自动调心;柱塞;往复泵;柱塞密封;同心度

中图分类号 :TQ436.6 文献标志码:A

往复泵中柱塞密封为一项关键技术。如果密封不可靠,将会导致介质的泄露,而这些介质有时候是有毒、有腐蚀的,对人身会造成伤害或污染环境。密封不可靠也会导致频繁更换易损件,增加检修、维护成本。

往复泵的柱塞密封一般采用填料密封的结构形式,中间加以柱塞衬套,起着支撑柱塞、节流的作用,并使压盖的压紧力均匀地传递给各填料[1]。填料密封依靠的是密封材料良好的压缩性能,拧紧压盖时给填料环一定的轴向力,使填料沿径向胀开,从而使填料环的内外两侧分别与柱塞、填料箱表面紧密贴合并产生足够的径向力来阻止流体泄露[2-3]。从微观来看,柱塞表面上的微凸体使轴表面与填料只能部分贴合,从而形成了无数微小的相当不规则的“迷宫”,造成流体的节流减压,依靠这种“迷宫效应”达到密封的效果[4]。由于填料密封适应柱塞偏心运动的性能较差,因此要求填料材料能长久地保持弹性以适应柱塞微小的偏心运动,一般偏心值不应大于0.2 mm[5]。

1 常见的柱塞连接结构

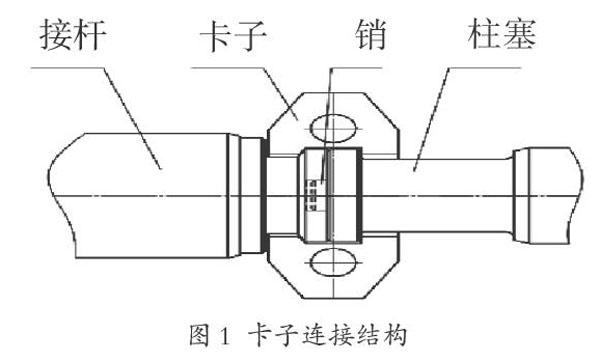

通常来说,柱塞与接杆的连接方式为卡子或法兰连接,如图1所示。

接桿与往复泵传动端的十字头相连接,然后柱塞头部加工有销子,销子插入到接杆中可对柱塞定位,然后通过卡子压紧柱塞和接杆。柱塞与填料箱的同心度不是直接保证的,首先是保证安装填料箱的机座孔和安装接杆的十字头滑道孔一同加工来保证同心,然后接杆与十字头连接有同心度的要求,接杆上销子孔有同心度要求,接杆右端与柱塞连接的平面有垂直度的要求,实际的定位相当于转了5次定位,存在5次定位误差。再者,为了保证十字头润滑充足不烧,通常十字头与十字头滑道的间隙在0.20 mm~0.25 mm。采用这种方式连接,柱塞与填料箱的同心度值很大,而且卡子与柱塞是硬连接,不同心时,卡子将会对柱塞产生很大的作用力,导致柱塞倾斜地压在填料和衬套上,造成填料和衬套的异常磨损。

2 调心的柱塞连接结构

如图2所示,调心结构主要是由接杆、球形垫、环、挡圈、碟簧、压盖和柱塞构成的。接杆和往复泵机座端的十字头连接,球形垫安装在接杆的凹槽内。柱塞头部为平面,通过压盖的上的螺纹与接杆连接,然后压住碟簧,通过碟簧压住挡圈,挡圈又扣在环上来压住柱塞,从而使柱塞的平面紧紧贴在球形垫的球面上。

安装时,需将填料箱内密封件装好后,轻微的扣上压盖,此时柱塞端面与球面轻微接触、可相对滑动,然后缓慢地盘车2~3圈,使柱塞在往复运动过程中,根据填料箱内填料和衬套的中心位置,柱塞端面与球面发生相对滑动和轻微的转动,达到自动调心对中的效果,然后再拧紧压盖即可。

此种结构的球形垫球面与柱塞端面的连接为非固定式连接,柱塞与填料箱的对中是靠填料箱内的填料和衬套,使柱塞自动对中的,所以可允许柱塞的中心与接杆的中心在竖直和水平方向的平行偏移ΔH,如图3所示。

压盖和柱塞之前留有单边间隙1 mm,此为可偏移的最大值,MaxΔH=1mm。

在每次安装或检修时,必须先盘车2~3圈,让柱塞模拟往复运动、在填料箱内自动找正后才能拧紧压盖。如果不进行此项操作,而选择直接拧紧压盖,将会导致柱塞在初试安装时,存在附加径向力,附加径向力的大小由碟簧压紧柱塞端面与球形面的摩擦力大小决定,最大约1 500 N。附加径向力将会导致安装后的运行初期,柱塞与衬套偏磨,发热和磨损严重,后续自动缓解,缓慢自我对中。

球形垫和柱塞端面组成的类似球铰结构允许柱塞顺应填料箱的中心而与接杆中心产生角度摆动,如图4所示。

环与柱塞连接槽为圆弧形,挡圈与环的连接处也为圆弧形,挡圈与压盖靠碟簧连接,有一定的柔性,所以该结构允许柱塞靠填料箱中心定位而与接杆中心产生一定的角度摆动量Δα,角度摆动大小也由压盖和柱塞之前留有单边间隙决定,在单边间隙1 mm时,MaxΔα≈0.37°。

如果角度摆动是刚性连接引起的,柱塞在往复运动的过程中,是整体倾斜地前后运动,填料或衬套均无法补偿在高速的往复运动过程中的运动间隙,而且会造成填料和衬套的过度偏磨、发热,降低效率,缩短柱塞、导向套及填料的使用寿命。

如果是由于安装时带来了较大的角度摆动,必须先解决安装问题。一般在机座缸孔处都有一定长度的定位止口,用于限制填料箱的位置,降低角度摆动值。本结构允许的角度摆动仅能补偿一部分由于安装和加工误差引起的角度摆动偏差,在往复运动过程中能够自我补偿,减少因为安装和加工误差产生的角度摆动影响。

此外,柱塞式往复泵在运行过程中容易产生水击现象,再加上阀组的撞击运动,造成泵的剧烈振动,柱塞卡子的紧固螺母容易发生退扣,造成卡子松动。而此种结构也可有效解决这个问题。在挡圈和压盖间设置有蝶形弹簧,蝶形弹簧的力非常大,可达5 000 N~10 000 N。柱塞往前运动的过程中,主要是通过接杆推动球形垫,球形垫推动柱塞传递动力,螺纹连接处不受力巨大的柱塞力。只有柱塞往后运动时,螺纹处承受力,通过接杆将柱塞拽着往后运动,此时的力较小,主要是惯性力和摩擦力。在整个往前、往后的运动过程中,这个力一直加载在螺纹上,相当于给螺纹施加了一个很大的防松力,即使在泵组整体剧烈振动的情况下,压盖与接杆的螺纹连接稳定可靠。

3 调心结构的柱塞密封实验验证

为了获得更多的样本数量,利用一台5柱塞的往复泵,对自动调心结构和普通卡子结构进行了实际工况的对比实验。在一定的泄露指标下,分别实验了1 200 h和1 000 h。具体的实验参数见表1。

2种结构的介质分时段平均泄露量如图5所示。

从实验数据可以看出,调心结构的泄露量明显小于普通卡子结构的泄漏量,调心结构的密封效果优于普通卡子结构。初始时,调心结构的平均泄漏量就小于普通卡子结构,随着时间的推移,普通卡子结构的泄漏量逐渐呈指数形式的增加,1 000 h时有三组平均泄漏量达到了10 mL/min以上,最高达13.61 mL/min,其余两组均达到了8 mL/min以上。超过10 mL/min以上视为密封失效,从而终止了普通卡子结构的实验。而调心结构的泄漏量随时间的变化为线性增加,1 000 h时平均泄漏量均在6 mL/min以下,1 200 h时最大平均泄漏量也才6.63 mL/min,密封效果的优势非常明显。

实验时,在压盖和接杆的螺纹连接處做了划线标记,以观察螺纹是否松动而造成2个零件发生相对转动。经过1 200 h的连续实验后,再次观察发现划线标记依然正对着,无任何相对转动,螺纹无任何松动现象,说明该结构防松效果良好。

4 结语

对比分析普通的卡子连接形式的缺点以及调心结构的调心原理和可补偿的定位误差类型。调心结构可有效补偿多次定位转换带来的平行偏移和角度摆动误差,在装配和往复运动时,能够自动与填料箱中心对中,改善柱塞与填料箱的同心度误差。

实验数据符合理论分析结果,调心结构的柱塞连接形式由于存在一定的柔性,可使柱塞相对于填料箱浮动,能有效改善柱塞密封效果。实验也证明该结构防松效果良好,能适应实际工况,相比于普通卡子结构,有显著的优势,能够提高密封寿命,减小易损件的更换频率。

参考文献

[1]吕瑞典.化工设备密封技术[M].北京:石油工业出版社,2006:66-67.

[2]张向钊. 提高密封性能的新型密封填料[J].流体机械,1999,27(7):30-37.

[3]Zhang Xiangzhao. The new sealing packing of improved sealing performance [J]. Fluid Machinery,1999,27(7): 30-37.

[4]Diany M, Bouzid A. Analytical evaluation of stresses and displacements of stuffing-box packing based on a flexibility analysis[J].Tribology International, 2009, 42(6): 980-986.

[5]彭旭东. 改善高压柱塞泵的软填料密封[J].石油化工设备技术,1998,19(2):58-62.

[6]Peng Xudong. Improvement of soft packed seal for high pressure plunger pump[J].Petro Chemical Equipment Technology, 1998, 19(2): 58-62.

[7]《往复泵设计》编写组.往复泵设计 [M]. 北京:机械工业出版社,1987:206 -207.