双闭锁式风动防撞风门设计与应用

郭海军

(潞安集团慈林山煤业夏店煤矿,山西 长治 046000)

风门是矿井主要的通风设施,是通风系统重要的组成部分。 矿井巷道通过设置风门来控制风流方向和风量,风门的运行状态对矿井通风安全具有重要意义[1-2]。 为了保证风门的运行效率,通风系统一般采用风动或电动风门[3-4]; 由于井下作业环境复杂,同时还要求风门具有防撞功能[5]。潞安集团夏店煤矿井下所使用风门采用电磁闭锁,使用过程中需要接通电源,能耗较高,且不具备防撞功能,在生产过程中经常出现推车操作不当等原因导致风门损坏,不但增加维修量和维修成本,同时对矿井通风安全产生影响。 为了解决这个问题,通过对该风门的研究, 在其基础上设计了双闭锁式风动防撞风门,并在该矿3118 工作面进行了试验,取得了良好的应用效果。

1 双闭锁式电磁风门存在问题

1.1 双闭锁电磁风门工作原理

双闭锁电磁风门采用电磁原理设计,当风门开启时,风门开闭状态传感器产生信号并传递给控制器,控制器给另一道风门的电磁闭锁供电,另一道风门闭锁,同时报警器发出语音报警。 风门关闭后,电磁闭锁断电另一道风门解锁,语音报警停止。 行人也可按动按钮来解锁风门,行人经过后风门会自动闭锁[6]。

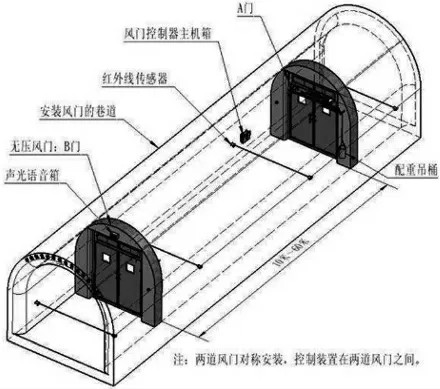

图1 双闭锁电磁风门安装

1.2 存在问题

(1)电能的浪费。 双闭锁电磁风门在使用过程中持续耗电,造成用电量的增加。

(2)材料费用的浪费。 双闭锁电磁风门经常因风门的频繁开关闭锁造成电磁闭锁保护线圈烧坏,材料消耗较大。

(3)设备费用的浪费。 原双闭锁电磁风门不具有防撞功能,职工在运输车辆的过程中,因误操作导致风门被撞坏,而产生的设备维护费用或更换新风门的费用。

(4)人力资源的浪费。 每班安排2~3 名专职机电工对井下风门进行巡查、检修、维护,而产生的工时费。

(5)风门被撞坏或损坏以后,造成风门开启困难、风流短路等安全隐患。

2 双闭锁式风动防撞风门设计原理与运行流程

2.1 设计原理与运行流程

(1)设计原理

双闭锁式风动防撞风门,采用风动式闭锁+ 机械式闭锁+ 防撞风门,当风动闭锁失效时,可利用机械闭锁进行闭锁。 该风门以压缩空气为动力,手动操作控制阀,实现风门的整体自动控制及卡轨器的联动控制; 全套设备由两道风门及其控制系统、四台卡轨器、两只导绳轮,以及声光传感系统组成,符合《煤矿安全规程》规定,且保证行人和运输的正常通行;两道风门自动闭锁,同一时间内只能够开启一道,并且关门优先,防止风流短路;与风门开关同步自动起落的卡轨器,在风门关闭状态下,阻止矿车前行,具有防撞门功能;导绳轮可以控制和疏导钢丝绳在局部范围内沿导轨中心运行;声光警示系统可自动监测风门开闭状态,以声光形式发出警示。 风门开启角度≥90°。

(2)控制系统

双闭锁式风动防撞风门的控制系统由2 个风缸、2 个两位二通阀、风管、滑轮和钢丝绳等组成。通过风阀手柄可以控制风门和卡轨器的状态,即通过1#风门外侧的风阀手柄可控制1#风门和1#、2#卡轨器打开,在矿车进入两道风门中间时,可利用风阀手柄控制1#风门和1#、2#卡轨器关闭, 同时打开2#风门和3#、4#卡轨器, 当矿车通过2#风门后可利用风阀手柄关闭2#风门和3#、4#卡轨器,反之亦然。

(3)运行流程

该风门运行流程以安装在回巷运输绕道为例。在风门前后2 m 处各安装一套气动卡轨器,气路与风门串联,在风门关闭状态下,该装置出于卡死道轨的状态。 当1#风门开启(关闭)时,1#、2#卡轨器自动开启(关闭);矿车进入风门中间,停在3#卡轨器前;当2#风门开启(关闭)时,3#、4#卡轨器自动开启(关闭),矿车顺利通过。1#、2#风门不能同时开启,所以1#、2#组成的第一组和3#、4#组成的第二组卡轨器不会同时解除闭锁状态。 这样就避免了风门在未开启状态下, 运输过程中因误操作而撞坏风门,导致风流短路等情况的发生。

图2 双闭锁式风动防撞风门结构

2.2 与原风门比较

双闭锁式风动防撞风门相比较于普通电磁闭锁风门,具有成本低,安装简单,使用方便,功能齐全,以压缩空气为动力,是通过气管把气送到闭锁器中从而实现风门互锁的;气动卡轨器能有效避免风门被撞造成损坏。 该风门安装简单,运输方便,体积小,功能全,能够避免风流短路、风门被撞等不必要的安全隐患风险,同时节约企业电费、材料费用、维修维护费用、人力资源费用等。

3 使用效果分析

3.1 经济效益

经在夏店煤矿井下3118 综采工作面回风巷运输绕道风门试装完成试验后,效果良好。 设备运行稳定可靠, 后期逐步对井下十余道风门进行改造,目前已全面完成改造工作,取得良好安全效益及经济效益;设备安装完成后,未出现一起因矿车撞击风门及风门双开现象。 具体产生经济效益计算见式(1):

式中:Em为经济效益, 元;Q1为项目实施后节约费用,元;Q0为项目实施后产生的费用,元;r 为使用时间,年;Ca为施工费用, 元;I 为非本成果产生的效益,元;F 为施工损失,元。 该实施项目以一年为期限、10 组风门为例计算。

据统计项目实施前后单个风门的耗电量分别为85 kW/h 和20 kW/h, 则项目实施后节约的电能费用: 单价×单个风门平均年用电量×风门数=0.47×85×10=399.5 元;节约的材料费用:项目实施前材料费用为电磁保护单价×全年更换数量=520(元)×40(个)=20 800 元,项目实施后10 个风门预计材料费用为8 000 元/年, 节省12 800 元/年;平均3 名机电工×月平均工资额×12=3×5 000×12=180 000 元; 项目实施前风门的维护或更换费用: 风门单价×风门更换频次=18 000×15=270 000;项目实施后产生的人力资源费用:平均用人工数×平均工资×12=1.5×5 000×12=90 000 元。

则代入式(1)得Em=267 305.5 元。

3.2 其他效益

(1)减少矿井电能的浪费。 因双闭锁电磁风门采用电磁闭锁, 在使用过程中造成矿井用电量增加,使用双闭锁式风动防撞风门后,因取消连接电磁器开关,使用原有矿井压风系统,电力消耗降低76.5%,实现了绿色开采。

(2)减少材料浪费。 原双闭锁电磁风门采用电磁闭锁,在使用过程中,因风门的经常开关闭锁造成电磁闭锁保护线圈烧坏, 从而产生材料消耗,而双闭锁式风动防撞风门,因结构简单、稳定可靠,且造价低廉,材料费用降低61.5%。

(3)减少通风设备损耗。 原双闭锁电磁风门不具有防撞功能,职工在运输车辆的过程中,因误操作导致风门被撞坏,而产生的设备维护费用或更换新风门的费用。 双闭锁式风动防撞风门其本身重要目的之一就是防止运输过程中意外撞击风门。 因此,保护了风门通风设施的安全。

(4)减少人力资源的浪费。 双闭锁电磁风门每班需安排2~3 名专职机电工对井下风门进行巡查、检修、维护,而产生的工时费,双闭锁式风动防撞风门因不带有电气设备,且维护简便,仅需一人定期维护保养就可实现风门闭锁装置的持续稳定运行(行人或矿车通过风门时可按照开关操作提示自行操作风门的开闭,不必另增看守人员)。

(5)实现持续稳定安全可靠的安全效益。 推行该项目后,可以防止风门因运输原因被撞坏,造成井下通风设施损坏产生漏风、风流短路等情况。

4 结语

双闭锁式电磁风门不具有防撞功能,且材料损耗大、电能消耗多,本次的设计在其基础上进行了改进,利用压缩空气实现了自动开闭,利用气动卡轨器实现了风门的防撞功能, 在3118 工作面进行了试验,应用效果良好,具有较高的经济效益和社会效益。

——海南热带海洋学院附属中学砥砺奋进中