预制电力管廊不同生产成型工艺综合对比分析

黄逸飞,闫兴非,宗 霏,苟 超,廖 羿,谷红强

(成都交投建筑工业化有限公司技术研发中心,四川成都 610042)

随着城市化建设步伐不断加快,大量新增的各类管线需要安装,同时老旧管线出现老化破损也亟待更换,于是城市内开挖路面埋设管线的场景不断出现,导致公共资源极大的浪费,并且对城市交通及经济发展造成影响。为更好地解决这类城市问题,第一条地下综合管廊系统在巴黎建造出来,世界各国都迅速跟进相关方面的建设[1]。经过一百多年的研究、改良和实践,管廊的技术水平已日趋成熟[2]。综合管廊设有专门的检修口、吊装口和监测系统,实施统一规划、统一设计、统一建设和管理,完全解决了反复开挖地面造成的一系列社会问题[3]。在近些年来我国也大量应用综合管廊作为市政项目地下管线的配套[4]。国内地下综合管廊的施工方法主要有现场浇筑、预制拼装及盾构法等,而预制拼装作为一项新技术,通过管节在工厂内生产,然后运输至施工现场,最后完成现场拼装[5]。预制管节主要的混凝土施工在工厂内完成,集约化、规范化、工厂化生产,提高了构件质量稳定性,对于施工现场来说减少了项目干扰因素、降低了工程建设能耗、减少了施工配套附属设施、降低了现场组织难度、缩短了建设工期、减少了对周边环境的破坏,因此也被国家大力推广[6-7]。

预制管廊在设计上通常分为标准节段和与现浇段相连的非标准节段两种结构形式,生产上存在卧式生产和立式生产两种方式(卧式生产为管节混凝土浇筑时端口为水平方向,立式生产为管节混凝土浇筑时端口为垂直方向),不同节段形式在不同生产方式下各有优缺点,如何合理选择的生产方式,是保证生产质量、效率及成本所必须考虑的问题[8]。本文以成都市简阳某预制电力管廊项目为背景,对比分析不同结构类型分别采用两种生产方式对生产效率、生产难度、表观效果等方面的影响,为今后预制电力管廊的生产方案定制提供参考。

1 项目概况

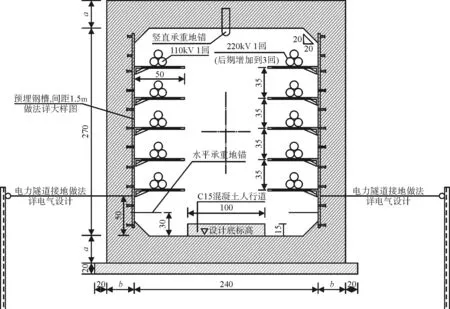

成都某新建道路,是天府机场建设的配套项目,其中预制电力管廊是天府国际机场及周边供电系统中的重点工程。其中电力管廊总长度为8 200 m,根据覆土深度和管廊线性布置图,考虑标准化预制生产,设计中可预制部分为5 538 m,预制率约为67.5 %,预制节段长度为3 m,内径高度为2.7 m,宽度为2.4 m。节段间通过承口与插口拼接并用预应力钢筋连接,连接完成后进行预应力张拉,接口处采用遇水膨胀胶条及楔形胶圈做防水处理,在与人孔、风孔等现浇段连接处设计非标准节段,连接端口预埋橡胶止水带与现浇端连接。标准断面图如图1所示。

图1 预制电力管廊标准断面(单位:cm)

2 卧式和立式生产工艺

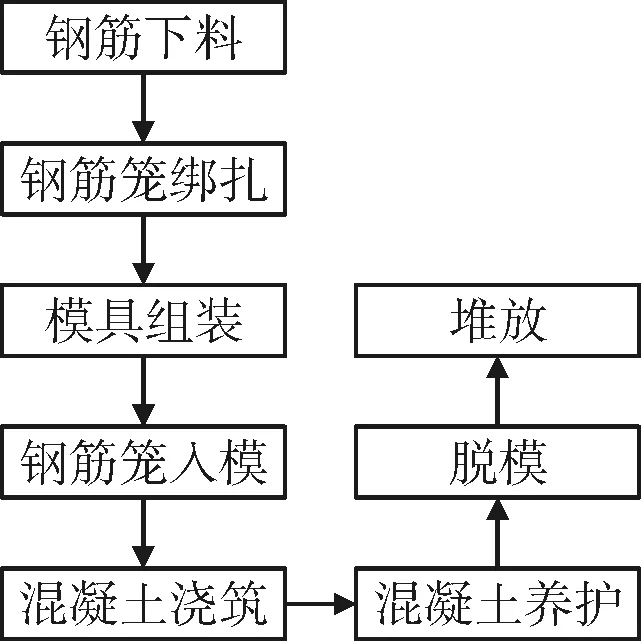

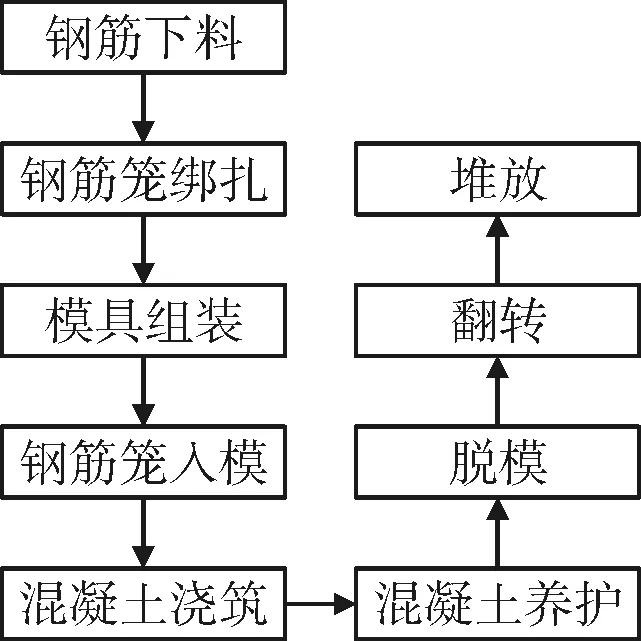

本项目预制电力管廊生产采用卧式和立式两种方式进行,其生产工艺流程分别如图2、图3所示。

图2 卧式生产工艺流程

图3 立式生产工艺流程

2.1 卧式生产工艺

以标准节段为例,卧式生产步骤如下:

2.1.1 钢筋下料

首先进行钢筋下料环节,通过使用一系列高精度、自动化设备对钢筋进行剪切、弯曲形成钢筋绑扎环节所需的钢筋半成品。半成品加工减少了普通钢筋工投入,减少了人的不确定因素,保证了毫米级的加工精度,提高了钢筋加工质量稳定性。

2.1.2 钢筋笼绑扎

钢筋笼绑扎作业在专业卧式绑扎台上完成,使用钢筋挂片准确定位钢筋。钢筋摆放就位后,焊接工人按图进行钢筋焊接,在绑扎胎架的辅助下,焊接速度和质量都得到了极大提高。

2.1.3 模具组装及钢筋笼入模

模具组装是管节预制的重要环节,其安装精度对成品质量的保证至关重要。组装流程为:外模底模就位—钢筋笼放置—预埋件安装—外模侧模安装—端模安装—内模侧模及顶模安装。其中,内模的底模在管节底面浇筑完成并人工收面后进行安装,钢筋笼吊装需采用多点挂钩方式保证钢筋笼不发生变形,见图4、图5。

图4 模具组装1

图5 模具组装2

2.1.4 混凝土浇筑

混凝土浇筑环节需要三步实施,首先浇筑管廊底面,人工完成收面。其次安装内模的底模,底模需通过液压设备及栓接等方式与内外模进行连接。最后浇筑余下部分,管节侧板分两层浇筑及振捣,振捣设备为振动棒与附着式振捣器配合使用,见图6。

图6 卧式浇筑

2.1.5 混凝土养护

浇筑完成后在原地进行蒸养环节,蒸养时间4~6 h,当混凝土强度不低于 25 MPa时完成蒸养工作。

2.1.6 脱模

蒸养完成后进行脱模工作,通过专业工装设备先对管廊内模进行拆除,再对外模进行拆除,见图7。

图7 卧式脱模

2.1.7 堆放

脱模完成后使用专业运输设备转运管廊节段至管廊堆放区进行堆放。

2.2 立式生产工艺

立式生产工艺在钢筋下料、钢筋笼绑扎、混凝土养护、脱模及堆放环节与卧式生产工艺相同,这里仅对立式生产不同于卧式生产的环节进行讨论。

2.2.1 模具组装及钢筋笼入模

与卧式生产对比,立式生产模具组装一是组装流程不同,其流程为:承口端模就位—内模安装—钢筋笼翻转—钢筋笼安装—预埋件安装—外模安装—插口端模安装。二是模具组装方式不同,立式模具使用时只需要通过专业工装设备进行合拢并进行螺栓连接即可,不同于卧式模具使用时采用液压顶推装置安装内模。三是钢筋笼统一在绑扎台上卧式绑扎,立式模具入模前需对钢筋笼进行翻转,见图8。

图8 立式模具组装

2.2.2 混凝土浇筑

立式生产无需在浇筑过程中安装模具,混凝土浇筑根据高度等分成三层浇筑,见图9。

图9 立式浇筑

2.2.3 翻转

相较于卧式生产工艺,立式生产的管节在脱模完成后,需利用专用翻转设备进行管节翻转后存放,见图10。

图10 管廊翻转

3 两种生产工艺对比分析

3.1 生产工效对比分析

卧式及立式生产工效上的差异主要体现在混凝土浇筑及钢筋笼和管节翻转等环节。

(1)混凝土浇筑环节,都分三层浇筑而成,但是卧式生产混凝土下料口工作面比立式生产略大更便于浇筑,此环节卧式生产比立式生产耗时每节要节省约5~10 min,卧式浇筑完成一个节段总耗时约为40 min,而立式浇筑时间约为45~50 min,卧式浇筑时间比立式浇筑节约12.5 %以上。

(2)立式生产钢筋笼入模前的翻转及成品脱模后的吊装翻转,每节段综合增加时间约为20 min。综上所述,卧式生产在工效上更具有优势,更符合工厂对工业化生产的要求。

3.2 表观质量对比分析

卧式生产的电力管廊内底面在浇筑完成后由人工收面,成型效果较为粗糙,其余部位混凝土表观光滑且气泡较少;立式生产的电力管廊插口表面由人工收面,故成型效果较为粗糙。由于在管廊安装时,节段承插口平整更易保证连接处防水功能完好,而内底面因需要浇筑垫层,故安装现场需进行凿毛处理,其表观质量不影响管廊功能性。因此,在表观质量方面,卧式生产优于立式生产。

3.3 经济性对比分析

3.3.1 模具成本

因卧式模具无外模顶板,故含钢量相对立式模具减少较多,卧式模具每套重量为16.4 t,而立式模具每套重量为18.2 t,加之立式模具的加工及组装要求较高,故立式模具成本比卧式模具较高。

3.3.2 工装设备

根据第2章所述,立式生产相比卧式生产需增加钢筋笼及成品管节翻转的环节,尤其是成品翻转需利用专用的翻转装置,每套成本为10万元~15万元,如生产工期要求越高,则翻转装置配置的数量及成本投入随之增加。

3.3.3 吊点设置

卧式生产管节的吊点为顶板四角设置4个吊环,管节厂内转运及现场吊装均采用这4个吊点,而立式生产管节需在左右两侧侧板各设置2个吊装孔,用于管节脱模后起吊,同时顶板设置4个吊钉,用于翻转后厂内转运及现场吊装,故立式生产相比卧式生产每节多增加4个吊装孔,吊点成本高于卧式生产。

综上所述,卧式生产相比立式生产更利于成本控制。

3.4 非标准节电力管廊

此前所述均是基于标准节段,对于与现浇段相连的非标准节段,与现浇节段相连端需在混凝土浇筑完成至初凝前加装变形缝钢边橡胶止水带,以方便后期安装时与现浇段湿接。卧式模具承插口由模具全覆盖,无法安装变形缝钢边橡胶止水带,而立式模具顶部可去掉端模,便于变形缝钢边橡胶止水带的安装。因此对于非标准节电力管廊,从工艺角度考虑,更适合采用立式生产。

4 结论

本文结合成都某预制电力管廊项目,介绍了卧式和立式两种不同的管节生产工艺,再通过对比分析两种不同生产工艺在生产工效、表观质量、经济性和非标准节生产等方面的优劣势,得出以下结论:

(1)卧式生产工艺和立式生产工艺是目前预制管廊生产中应用较为广泛的两种生产工艺,实际生产中可结合项目和预制厂实际情况选用。

(2)单舱标准节段管廊推荐采用卧式生产工艺,相较于立式生产工艺,其在生产效率、表观质量、成本控制等方面具有优势。

(3)对于非标准节段管廊推荐采用立式工艺生产,便于现场操作及质量控制。