银西高铁漠谷河2#特大桥钢桁梁下节点板预埋施工技术

金礼俊,刘矗东,卢思吉,许 俊,侯之瑶

(1.中铁四局集团有限公司第七工程分公司,安徽合肥 230022;2.西南交通大学桥梁工程系,四川成都 610031)

目前,大跨度连续刚构桥已经成为中等跨径桥梁中十分具有竞争力的桥型之一,在过去的几十年间我国也修建了一大批混凝土连续刚构桥。但是,养护检测的数据表明,此类桥梁目前存在两大“顽疾”——即跨中下挠和腹板开裂[1]。有研究资料表明,采用钢桁和混凝土连续刚构桥组合而成的钢桁加劲混凝土刚构桥对于改善桥梁后期徐变变形具有明显效果,具有在铁路桥梁建设中推广的价值[2~3]。然而,此类桥梁建造过程一般采用“先梁后桁”的模式,随时间变化的混凝土连续刚构桥线形导致钢桁节段与预埋件的连接成为此类桥梁建造的关键所在。结合银西高铁漠谷河2#特大桥加劲钢桁施工,介绍此类桥梁加劲钢桁施工时预埋节点板的定位施工技术,用于提高节点板预埋精确度,确保钢桁架顺利连接且施工完成后桁架内力分布合理。

1 工程概况

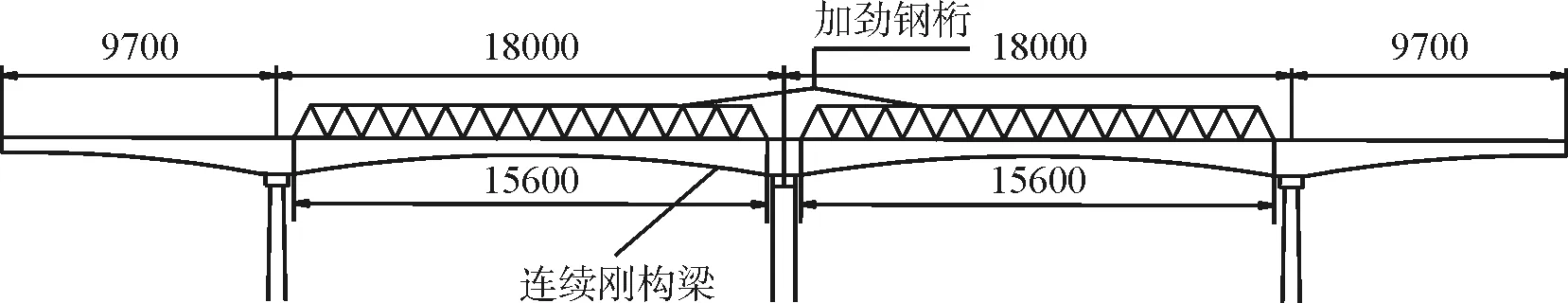

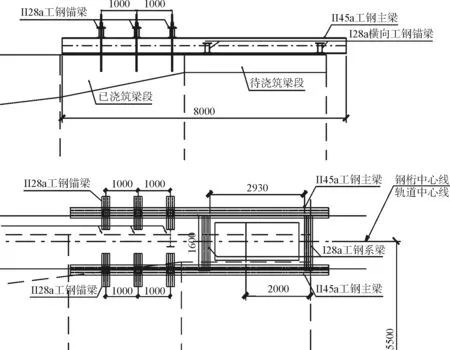

银西高铁连接陕西省、甘肃省和宁夏回族自治区,是国家西部开发《国家中长期铁路网规划》中的高等级铁路福银高铁的组成部分。银西高铁漠谷河2#特大桥位于咸阳市乾县境内,大桥全长1 605.22 m,是银西高铁全线跨度最大、墩高最高的桥梁,也是陕西段重点控制性工程。主桥1#~5#墩设计为跨度(97+2×180+97) m的加劲钢桁连续刚构组合结构。大桥主桥及加劲钢桁采用“先梁后桁”的施工顺序:主桥连续刚构段边跨由0号~23号块24个节段组成,中跨由0号~22号块、1’号~21’号块44个节段组成,其中22号块为中跨合龙段,23号块为边跨现浇段,其余节段采用对称悬臂施工。在连续刚构段主跨跨中设置无竖杆三角形加劲钢桁,即主桥两中跨各设置一孔钢桁梁,全桥共两孔钢桁梁,每孔长156 m。钢桁梁与主桥位置关系见图1[4]。

图1 钢桁与主桥位置关系(单位:cm)

大桥加劲钢桁桁高12 m,桁宽11 m,节段长度12 m。弦杆采用等高度箱型截面,高880 mm,内宽为730 mm,板厚24~40 mm。腹杆采用“H”型截面,杆件高730 mm,翼缘板宽700 mm,板厚16~24 mm。弦杆采用四面拼接,腹杆采用两面拼接。上平联为“N”字形式,截面均为“H”型断面。主桁弦杆及腹杆的连接采用M27高强度螺栓。平联与上弦整体节点连接螺栓采用M24的高强度螺栓。

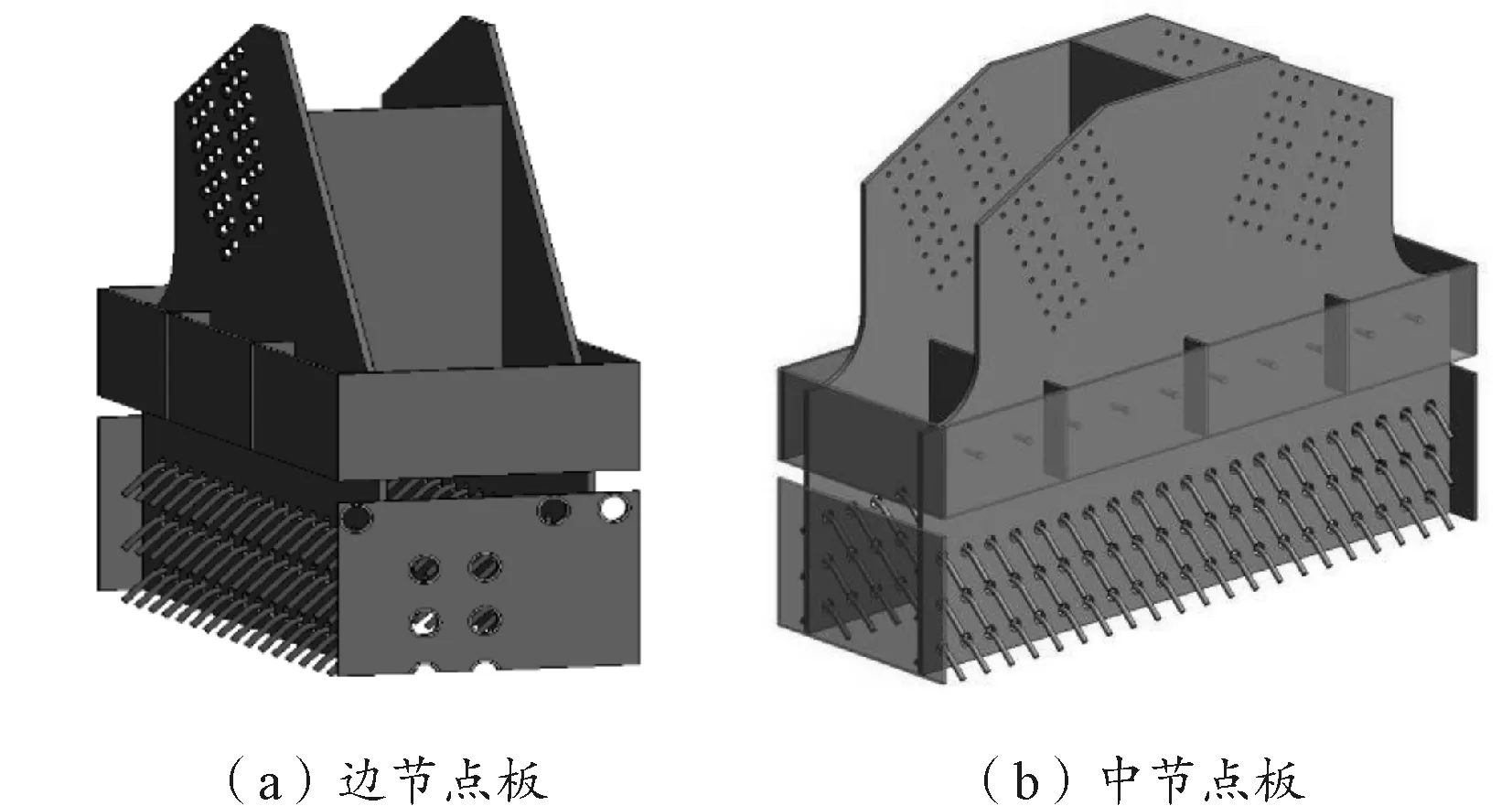

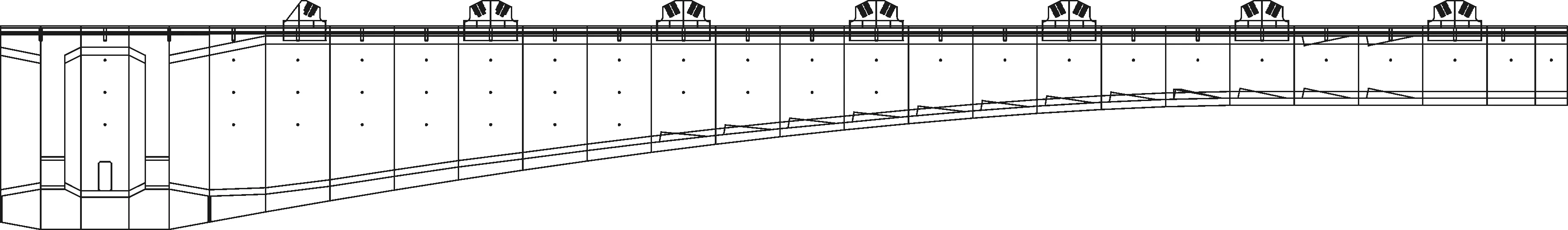

主桁上弦采用整体节点,下弦节点采用埋置于混凝土梁内的整体节点。钢桁下节点板采用埋入式构造,依靠PBL键与梁体连接,下节点节点板范围内梁顶设凸台,外包钢板,内灌混凝土(内灌混凝土和梁体混凝土同时浇筑)。端节点板高2 480 mm,长2 600 mm,宽1 100 mm,中节点板高2 480 mm,长3 280 mm,宽1 100 mm,节点板埋入混凝土800 mm,外露1 680 mm。下节点板构造示意图见图2,节点板与梁段位置关系见图3。

图2 下节点板基本构造示意

2 施工总体方案

漠谷河2#特大桥主桥钢桁加劲连续刚构段采用“先梁后桁”施工顺序,主要分为两个步骤完成,先对连续刚构梁进行挂篮悬臂施工,施工过程中对各梁段的下节点板进行预埋;连续刚构梁端合龙及预应力施工完毕后,在桥面上设置履带式吊车与汽车吊对杆件单根吊装并拼接[5]。在钢桁架施工当中,下节点板的精确定位安装与钻孔是关键所在也是杆件能顺利安装完成的前提,如果节点板安装误差过大,不仅会导致后续杆件安装困难还会影响桁架安装完成后各杆件的受力情况。钢桁架下节点板在工厂内经行制作,检验合格后运输至现场,在现场采用一种精确定位工装进行节点板的定位安装,反复检验合格后方可浇筑混凝土,之后在安装桁架前对节点板进行现场钻孔工作。

图3 下节点板与梁段示意

3 节点板预埋误差限值分析

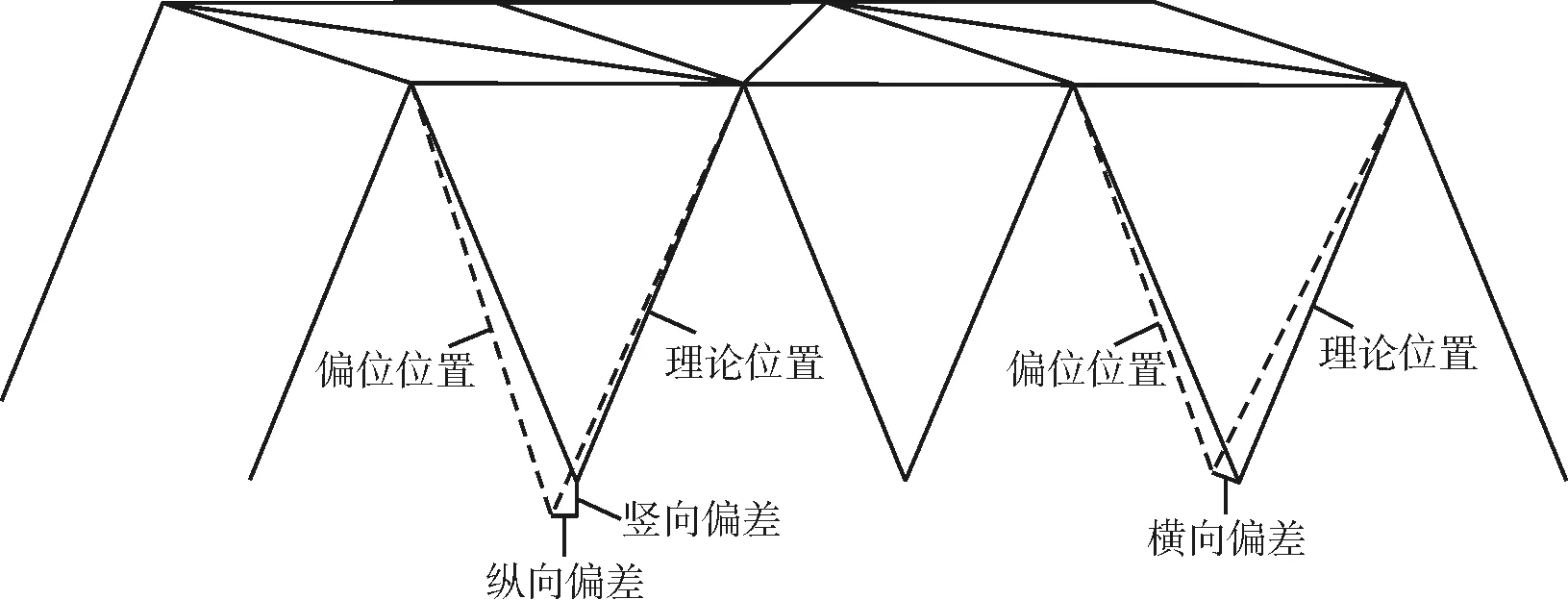

上文已经提到,如若预埋节点板安装误差较大,将会造成后续钢桁架安装困以及桁架安装完成后内力分布不合理。针对这个问题,可利用有限元分析软件Midas建立桥梁模型,分析钢桁架节点位移对成桥后桁架内力的影响,得出预埋节点板施工理论偏差限制。节点板可能出现的安装偏位示意图如图4。

图4 预埋节点偏位

3.1 模型的建立

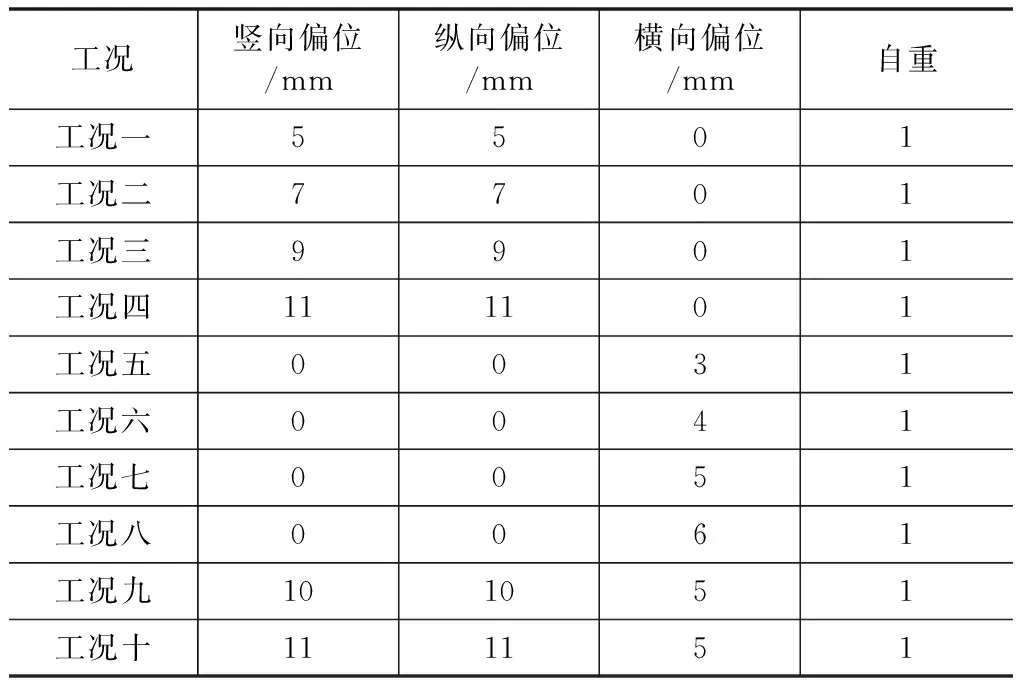

为得到不同节点偏位下钢桁架杆件内力情况,选取10组不同的偏位数值与桁架自重进行组合,得到荷载工况(表1)。

表1 预埋节点板施工偏位组合

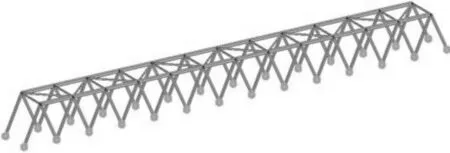

得到的Midas软件有限元模型见图5。

图5 钢桁架有限元模型

3.2 节点板偏位计算结果

通过有限元分析,得到了不同偏位组合情况下钢桁架杆件的内力及应力情况,其中应力情况见表2。

表2 各工况应力结果汇总

由上表2可得到,在不同偏位情况下,主桁以受轴向应力为主,而剪切应力与弯曲应力均较小。分析结果表明,主桁相邻预埋节点板发生竖向偏位11 mm、纵向偏位11 mm、横向偏位5 mm时,钢桁架最大拉应力超过轴向容许应力。故节点板安装误差应控制在竖向误差10 mm,纵向误差10 mm,横向误差5 mm范围内。

4 节点板预埋施工技术

下节点板与主桥连续刚构部分的连接采用PBL剪力键进行连接,钢桁下节点板采用埋入式构造,下节点节点板范围内梁顶设凸台,外包钢板,内灌混凝土,内灌混凝土和梁体混凝土同时浇筑。浇筑完成后根据钢桁梁制造精度控制,并考虑现场浇筑的施工工艺[6-8],在下节点板预埋后钢桁梁腹杆、上弦杆、上平联能顺利安装成型,运用高精度测量仪器对下节点板预埋精度进行控制。

4.1 节点板定位工装的安装

结合上文计算的节点板安装误差限值,为保证节点板安装精度,通过特殊工装[9]对预埋节点板进行定位安装。

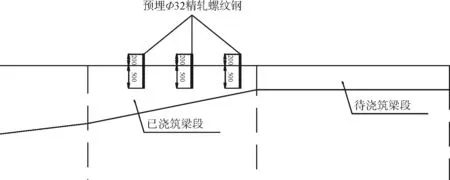

4.1.1 预埋锚固钢筋

在上一节段梁体浇筑前,沿着每侧节点板纵向轴线两侧各1.2 m位置处预埋6组φ32 mm精轧螺纹钢,埋入梁体50 cm,外露20 cm,作为支承钢架竖向锚固钢筋,沿每组支承型钢两侧外缘,埋设φ16 mm钢筋,埋入梁体30 cm,外露10 cm,作为支承钢架横向固定钢筋。锚固精轧螺纹钢如图6所示。

图6 锚固精轧螺纹钢

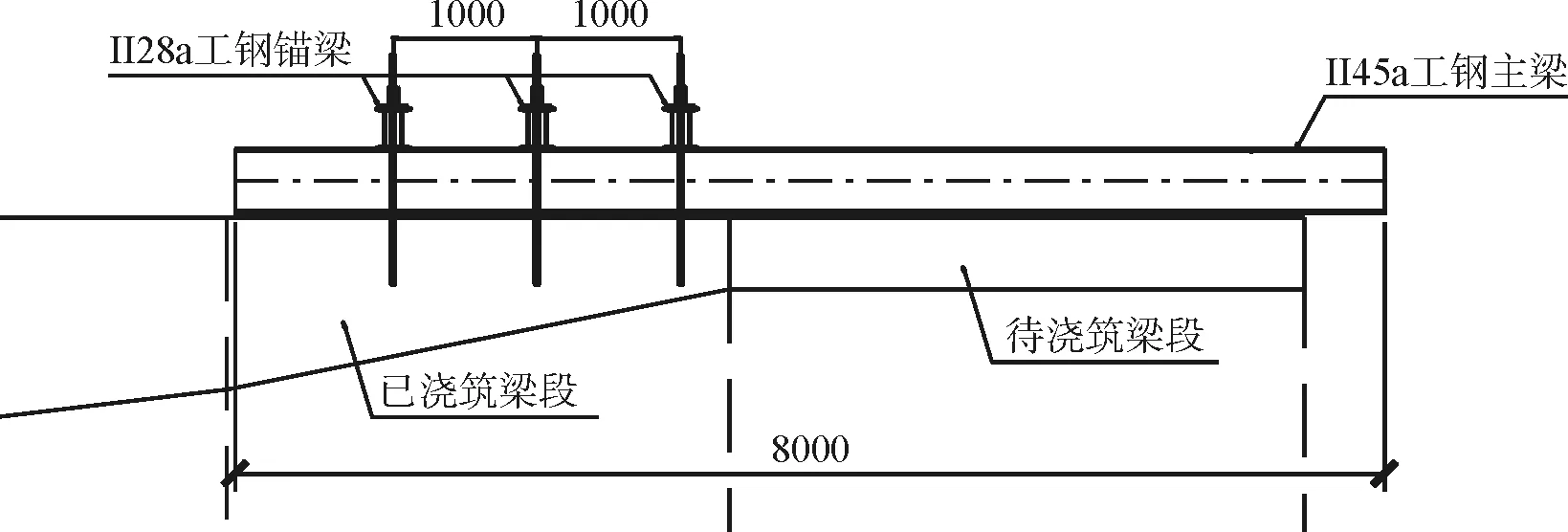

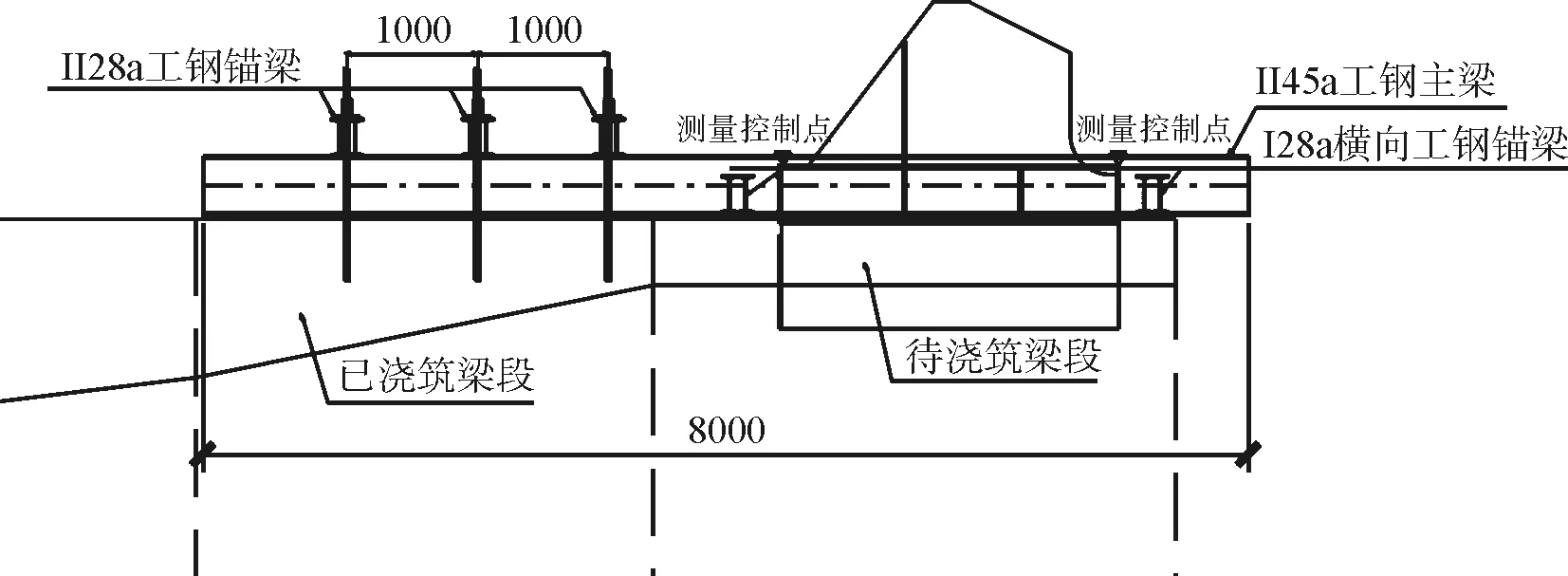

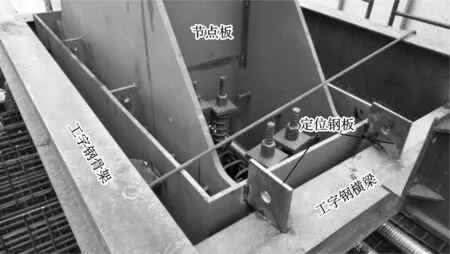

4.1.2 安装支承钢架纵向型钢

梁体施工至预埋节点板梁段时,在已浇筑梁段精确放样节点板纵向轴线、节点板支承型钢架纵向型钢轴线,按照轴线位置,将两根45b工字钢安装在已浇筑梁段上,并悬出4 m作为节点板安装纵梁,利用φ32 mm精轧螺纹钢将纵向型钢锚固于已浇筑梁段,并与预埋的φ16 mm钢筋焊接以防止型钢横向移动,然后使用槽钢将两根纵向型钢连接为整体,以保证支撑钢架稳定性。见图7。

图7 纵向支承型钢

4.1.3 安装支承钢架横向型钢

在支撑钢架纵梁上用全站仪定位出横梁位置,在纵梁上铺设双拼25b工字钢作为横梁,测量横梁标高进行调整,使其与设计标高大致相同,横梁与纵梁之间焊接连接(图8)。

图8 横向支承型钢

4.2 节点板安装与调整

4.2.1 测量放样

使用全站仪在支承钢架横梁上定出节点板横向和纵向轴线的位置,并做标记。见图9。

图9 测量放样

4.2.2 节点板安装

节点板通过运输工装运送至设计位置后,在节点板前后两端左右两侧焊接总计4块钢垫板作为支点使节点板能够放置在支承钢架上。使用挂篮吊装系统吊装节点板至支承钢架上,节点板轴线位置要与设计位置基本一致。

4.2.3 节点板精调

首先进行纵向精调,采用25 t螺旋千斤顶作为工具,一端顶在支点钢垫板上,另一端顶在支撑钢架纵梁上,根据标记的纵向轴线逐步将节点板精确对位;然后进行横向精调,采用25 t螺旋千斤顶作为工具,一端顶在节点板上,另一端顶在支撑钢架横向连接槽钢上,根据标记的横向轴线逐步将节点板精确对位;最后进行竖向精调,采用水准仪对节点板顶面高程进行测量,使用挂篮吊装系统将节点板吊起适当高度,使用钢垫板进行标高调整致设计位置。

4.2.4 节点板固定

节点板精调完成后,将节点板上的支点钢垫板与支撑钢架横梁焊接了牢固,保证节点板在浇筑过程中不发生移动。使用该工装安装节点板实物图见图10。

图10 使用定位装置安装节点板

银西高铁漠谷河2#特大桥施工过程中主桥连续刚构段加劲钢桁梁节点板预埋均采用上述施工技术进行处理,混凝土浇筑后个别下节点板偏差略有变动,但均在规范要求范围之内,仍满足施工需要。

5 结束语

银西高铁漠谷河2#特大桥主桥加劲钢桁架下节点板预埋精度高、操作简单、耗时较少,通过对钢桁预埋节点板施工偏差控制限值、节点板精确定位方法研究解决了“先梁后桁”施工顺序中的钢桁架与预埋节点板连接困难这一施工难题。同时采用的节点板定位装置结构明确操作简单,在确保安装精度的同时可提高施工效率,为后期钢桁架杆件的连接打下坚实的基础。下节点板整体施工完成节约了近一个月的工期,为后续其他工作争取了时间,同时下节点板预埋技术为以后桥梁设计、施工提供了新思路,具有借鉴意义。