道床与盾构管片剥离病害的力学特征及演化规律分析

龚雨晨,漆泰岳,黄晓东,梁 孝

(西南交通大学交通隧道工程教育部重点实验室,四川成都 610031)

在地铁盾构区间隧道普通整体道床的施工中,道床直接浇筑并依附于管片之上,两者间新老混凝土结合不牢靠,粘接力较弱,接触面成为结构的一个薄弱环节。在运营过程中,由于管片和整体道床刚度差异较大,出现变形不协调,导致部分区段内道床底面与管片发生剥离。同时在列车荷载和渗漏水的长期作用下,还会导致冒浆冒泥,从而加剧了剥离现象的发展,形成恶性循环。目前在北京、上海、广州、成都等多个城市的地铁区间内都发现了道床与管片的剥离。不仅极大地缩短了结构寿命,也会在运营中产生噪声等不良影响,影响乘车舒适度,并给地铁运营带来严重的安全隐患,因此对于地铁道床与管片剥离病害的相关研究具有重要的工程意义。

目前,针对道床与结构剥离、脱空病害的研究主要通过数值模拟的方法分析病害对整体道床的变形和受力特征,如:季存建[1]通过数值模拟,分析道床底部存在空洞和脱空时整体道床在列车荷载作用下的受力和变形特征,并在此基础上开展道床安全评价标准研究;彭华等[2]采用ABAQUS建立轨道-整体道床-管片衬砌空间耦合有限元模型,并结合实际沉降监测数据,分析道床脱空下整体道床的力学及破坏特征;肖威等[3]利用有限元方法建立CRTSⅢ板式无砟轨道三维模型,分析路基沉降时,底座板与路基表层间的接触应力及脱空区域的变化规律;Huang C W等[4]采用ABAQUS建立三维有限元模型,分析了整体道床厚度以及道床与基底间接触面的摩擦系数对道床力学特性的影响。现有研究对管片与整体道床接触面间力学特性分析较少,对于管片与道床剥离病害产生的机理研究不足。因此,有必要对道床与盾构管片剥离病害的力学特征进行深入研究。

本文采用ABAQUS软件,结合成都地铁1号线三期工程区间盾构隧道的整体道床和管片的实际几何尺寸和相关材料参数建立有限元模型,对道床与管片接触面的力学特性、剥离病害的形态进行分析,重点研究对不同注浆层刚度与接触面粘结强度条件下道床与接触面剥离的演化特征。研究结果可为今后地铁管片注浆施工及地铁管片病害的治理提供理论基础与技术参考。

1 工程概况

成都地铁1号线三期工程共包括首期工程和南段工程两部分,均为地下线。首期工程线路总长为12.564 km;南段工程由武汉路站至天府新站,线路全长为6.123 km。

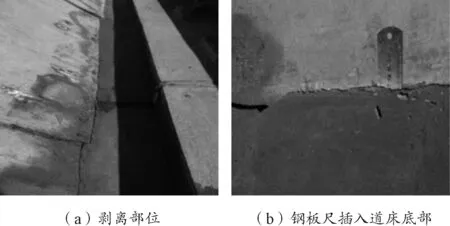

经现场调查,全线共发现了约1 000处道床与管片剥离,均发生在铺轨完成后3个月以后。剥离基本位于道床伸缩缝两侧约1~2 m范围,在剥离位置采用长度为1m、厚度为0.4~0.75 mm的钢板尺可插入道床底部,如图1所示。隧道埋深约为15 m,地层的物理力学参数如表1所示。

图1 道床与管片剥离病害

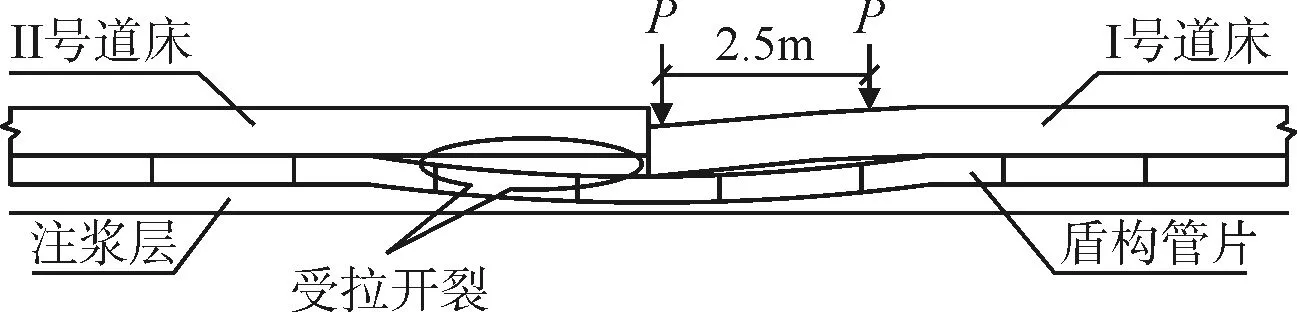

根据现场试验,现场配比的浆液结石率约为85 %~90 %,理论配比所得的浆液强度(特别是早期强度)较低。浆液初凝时间为8 h左右,而盾构施工在5 h内推进约2~3环,此时注浆层受到挤压,导致部分浆液被挤出。上述原因,使同步注浆不密实,管片后存在空隙,不能有效地约束管片的位移状态。进而在列车动荷载作用下,盾构隧道出现不均匀沉降。而道床刚度较大,与管片变形不协调,又由于接触面粘结强度较低,使接触的部位容易出现开裂,如图2所示。

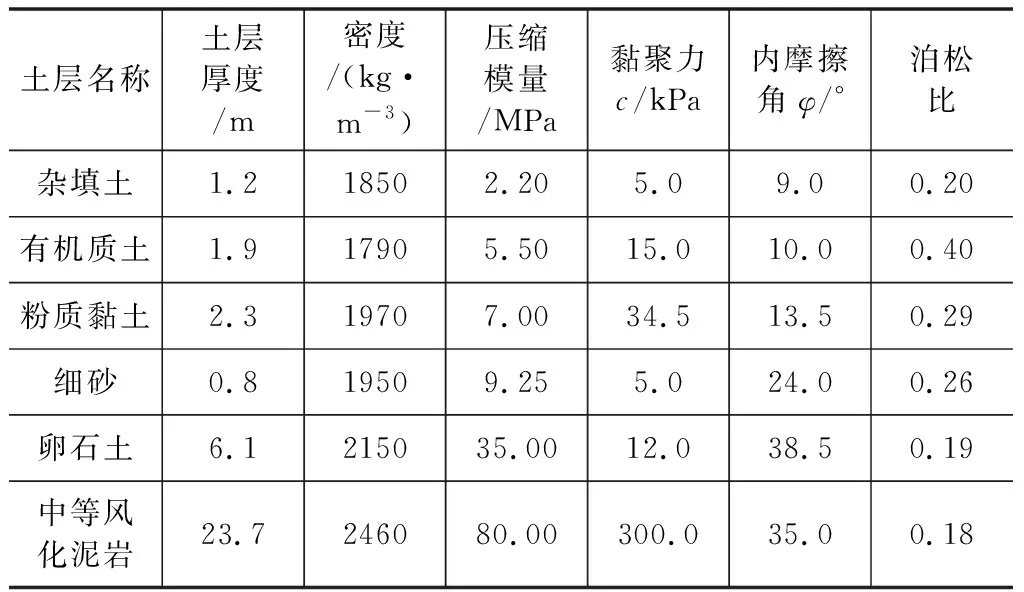

表1 地层物理参数

图2 道床剥离纵断面示意

2 计算模型及列车荷载

2.1 计算模型

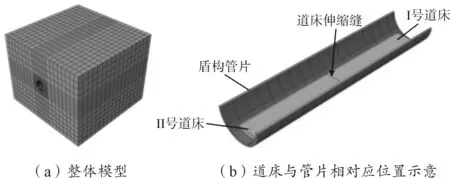

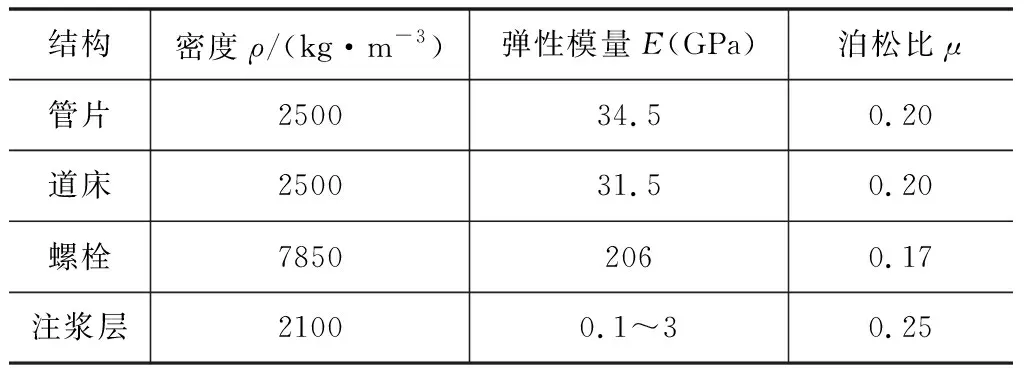

为消除边界效应对计算结果的影响,模型沿隧道纵向取50 m(即4跨道床的长度),沿隧道横向取50 m,整体高度为40 m,隧道埋深为15 m。模型中管片环外径为6 m,内径为5.4 m,厚度0.3 m,每环幅宽1.5 m。管片外注浆层厚度取为0.2 m。道床隔12.5 m设置一道伸缩缝,伸缩缝的宽度为20 mm,模型如图3所示。材料参数取值如表2所示。

图3 有限元模型

表2 材料参数

管片环与环之间的纵向接缝采用12个M27螺栓连接,螺栓采用嵌入约束。管片与管片间法向设置为只有在压紧状态下才可传递压力的硬接触;切向采用库伦摩擦,摩擦系数取0.5[5]。为了模拟两接触面间的粘结作用,道床与管片间设置为基于表面的粘性接触,粘结刚度参考C35混凝土的弹性模量值,分别取法向和切向的粘结刚度为31.5 GPa和12.6 GPa。

为解决应力波在边界反射的问题,在有限元模型的四周和底面设置无限元边界作为动力边界,以模拟无限岩体。

2.2 列车荷载

在列车荷载的分析中,Jenkins H[6]、潘昌实[7]通过经验拟合法得到了一个激振力函数来模拟列车荷载,其函数表达式为式(1)。梁波[8]基于上述激振力函数,考虑了多个车轮产生的振动在轨道方向上的叠加,以及每个车轮的振动被轨枕分担和传递,对式(1)进行了修正,得到式(2)。

F0(t)=p0+p1sin(ω1t)+p2sin(ω2t)+p3sin(ω3t)

(1)

F(t)=k1×k2×F0(t)

(2)

式中:p0为车轮的单边轴重;k1为叠加系数,本文取1.5;k2为分散系数,本文取0.8;p1、p2、p3分别为列车行车不平顺震动的三种控制条件(即行车的平稳性、作用在线路上的动力附加荷载、波形磨耗)对应的典型振动荷载,其表达式为:

(3)

ωi=2πv/Li

(4)

式中:M0为列车簧下质量;v为列车的行驶速度;Li(i=1、2、3)为三种控制条件下不平顺振动的典型波长,ωi为圆频率;ai为典型矢高。

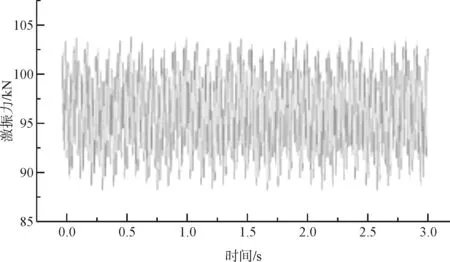

取:p0=80kN;车速按该线路地铁列车最大时速取v=80km/h。参考相关资料[8-9],取M0=750kg;L1=10m,L2=2m,L3=0.5m;a1=3.5mm,a2=0.4mm,a3=0.08mm。将各数值代入式(1)~式(4)中,得到激振力时程曲线如图4所示,即为计算中施加的列车振动荷载。以图2所示的荷载施加位置为最不利荷载位置,荷载的施加参考杨守峰[10]对列车动荷载的简化方法。

图4 列车振动荷载时程曲线

3 计算结果分析

3.1 注浆层刚度对接触应力的影响分析

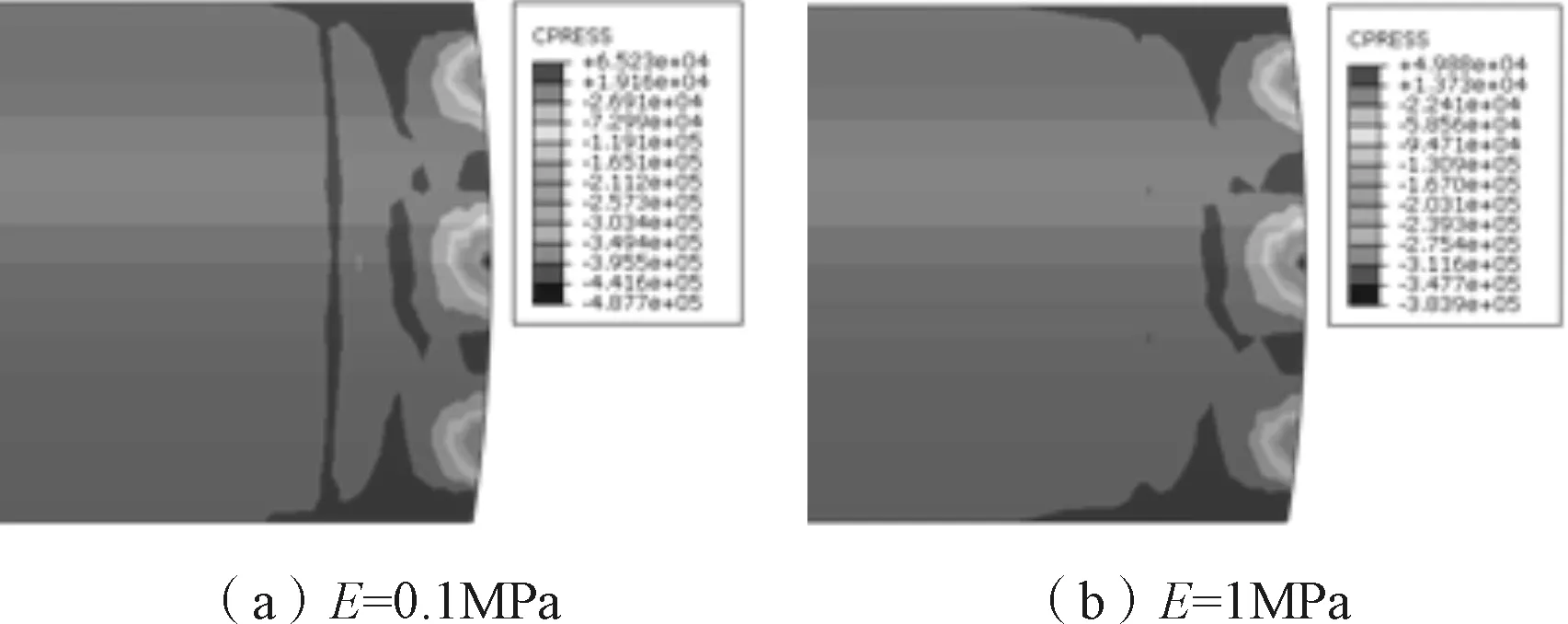

由于管片外注浆层不密实,存在空隙,导致注浆层刚度降低,不能完全约束管片的变形。为了研究注浆层的密实程度对结构的影响,本文通过降低注浆层的弹性模量来模拟其刚度的降低,分别取注浆层弹性模量E为0.1 MPa、0.5 MPa、1 MPa、1.5 MPa、2 MPa、2.5 MPa、3 MPa七种工况进行模拟,部分工况的计算结果如图5所示。

图5 各工况下道床与管片接触应力分布云图(仰视图)

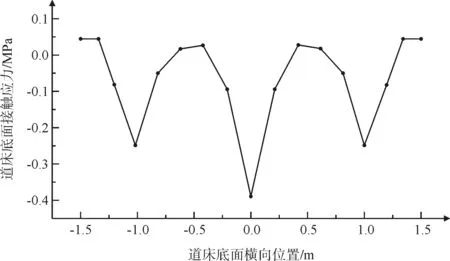

从图5中可以看出,注浆层的弹性模量E取不同数值时,Ⅱ号道床底面与管片间的接触应力分布规律类似,产生拉应力的范围也大致相同。在靠近伸缩缝一端,道床中部以及两侧靠近排水沟的部位出现明显的拉应力。在E=1MPa的工况下,当荷载达到峰值时刻,道床伸缩缝位置的接触应力在横向的分布如图6所示(接触应力取负值为拉应力,取正值为压应力),基本为对称分布,沿横向应力呈“M”型,最大拉应力出现在道床的中部,其次为两侧靠近排水沟的部位。

图6 E=1MPa道床底面横向接触应力分布

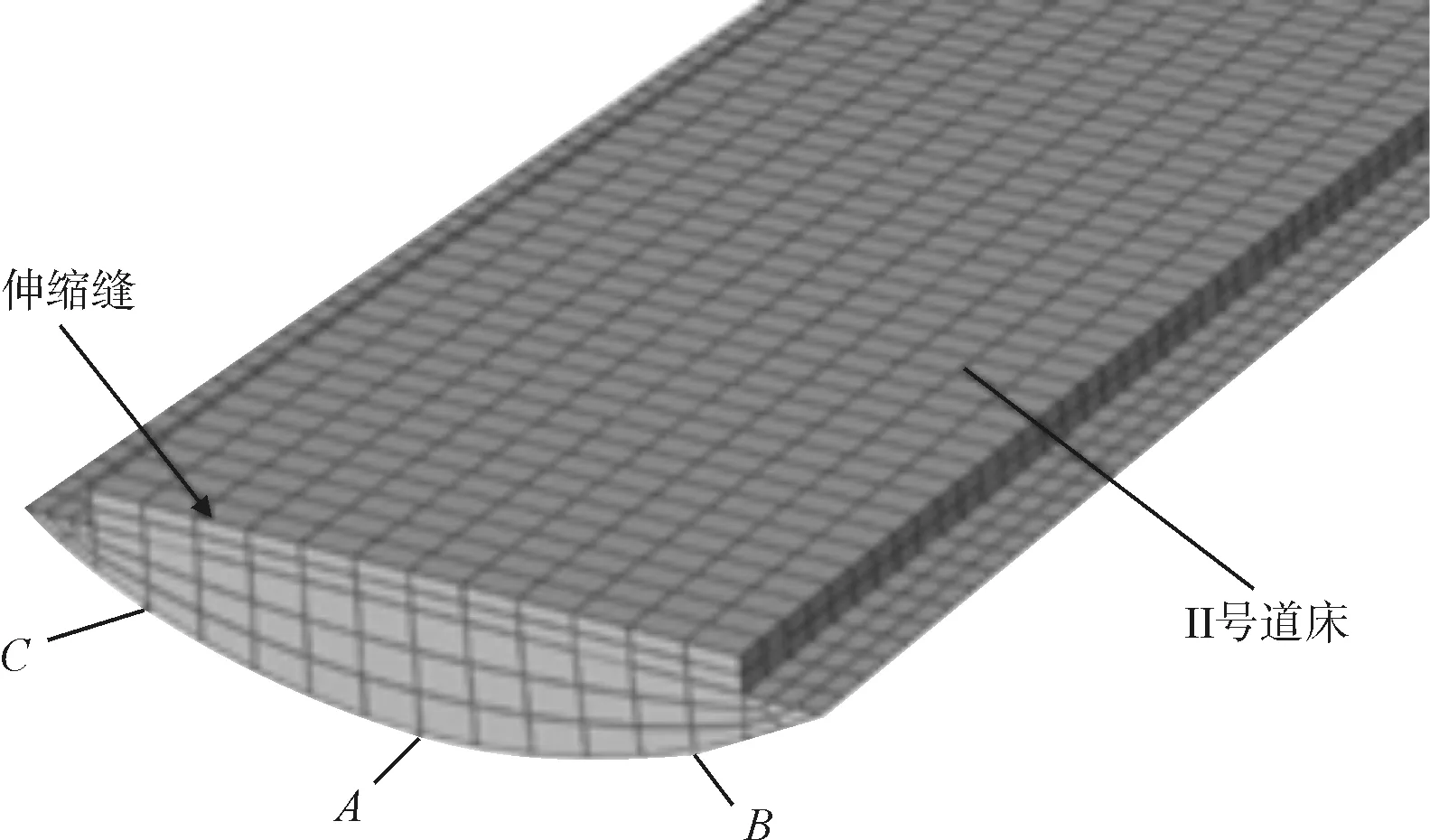

道床底面上拉应力最大的3个点A、B、C的具体位置如图7所示,由于道床底面接触应力在横向对称分布,因此只需要选取A、B两点作为监测点,分析注浆层刚度对道床与管片间的接触应力的影响。

图7 监测点示意

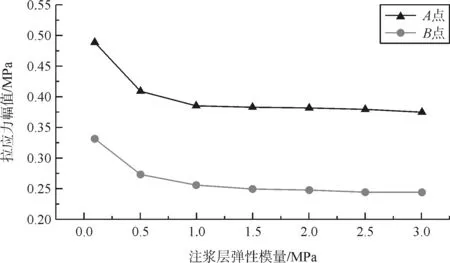

取不同工况时,监测点在列车动荷载的作用下,接触拉应力峰值如图8所示。由图中可以看出,随着注浆层强度的改变,A、B两点拉应力幅值的变化规律相同,即随着注浆层的强度逐渐增加,拉应力幅值不断减小。当E<0.5MPa时,随着注浆层E的增加,拉应力幅值减小较快,说明此时注浆层的刚度对接触应力的影响较大;当0.5MPa

图8 监测点接触拉应力峰值随注浆层E变化曲线

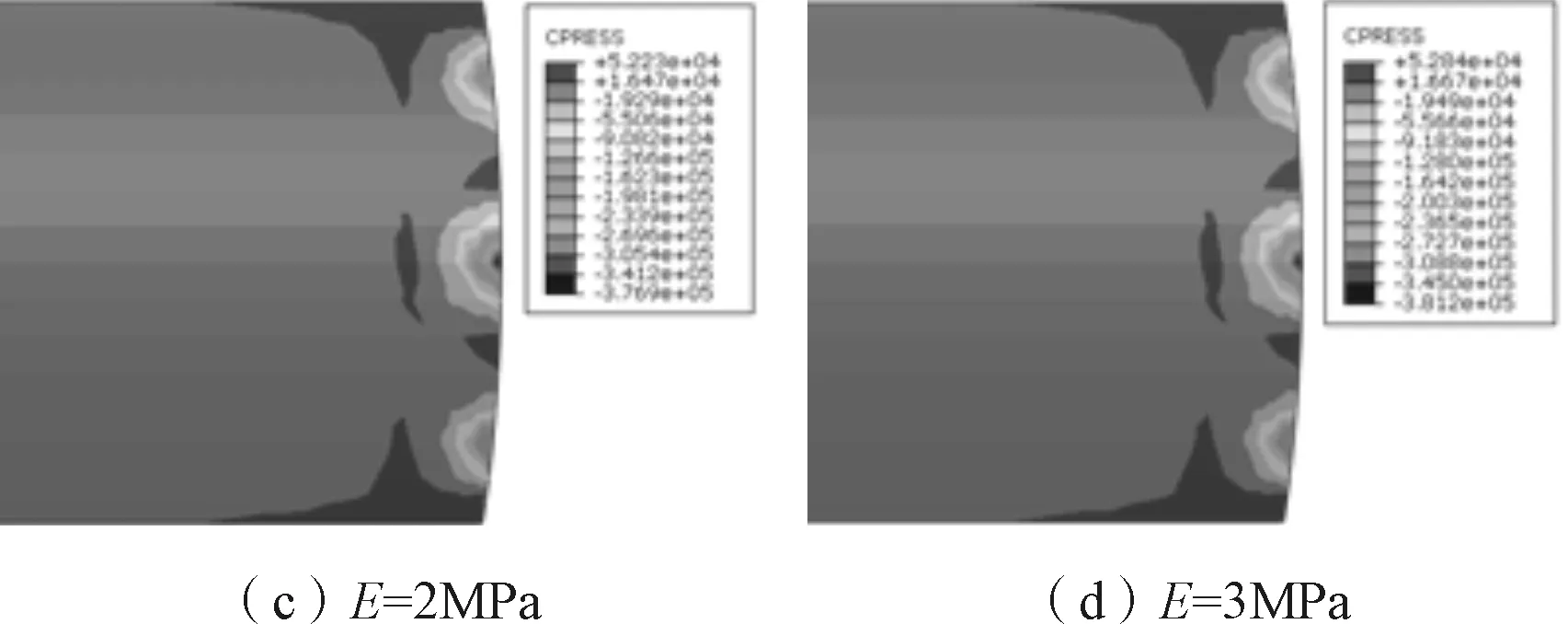

3.2 接触面粘结强度对剥离演化的影响分析

整体道床是隧道结构施工完成后浇筑而成,因此在新旧混凝土界面之间形成一个薄弱面,使其粘结强度降低。该地铁线路的整体道床由C35混凝土浇筑而成,材料的抗拉强度设计值为1.57 MPa,而道床与管片接触面间的粘结强度σc显然要远小于这个数值。

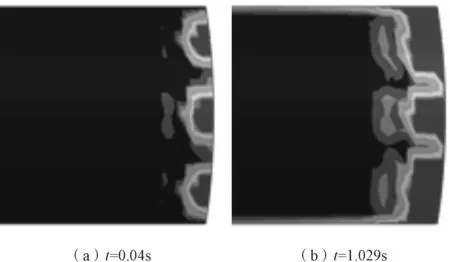

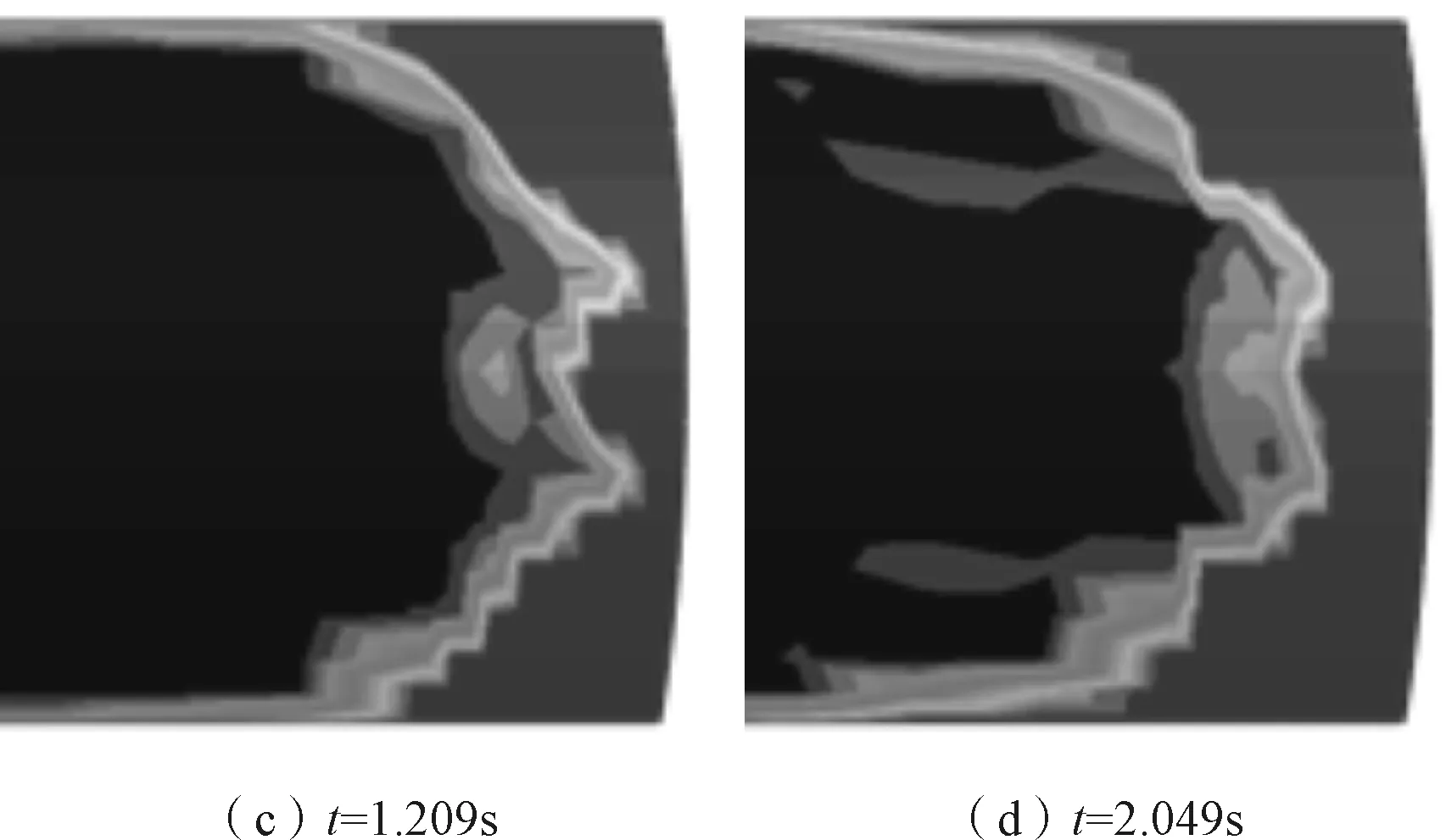

在粘性接触属性中,设置粘结强度σc=0.1MPa,使接触面两对应节点间拉应力值达到0.1 MPa时粘性接触失效。粘性接触的损伤演化(即接触面剥离的演化过程)如图9所示。由图中可以看出,在列车动荷载作用下,在A、B、C三点最先出现受拉开裂(如图7中的A、B和C点位置以及图9(a)所示最早出现拉伸破坏的损伤判据云图),随后裂缝不断向内扩展。加载1.029 s后,道床底面形成横向贯通的裂缝,并在加载2.049 s时达到稳定状态,裂缝不再向内扩展。最终,道床两侧最边缘的位置开裂长度最大,基本符合实际情况。

图9 E=1MPa、σc=0.1MPa时接触面剥离演化过程(仰视图)

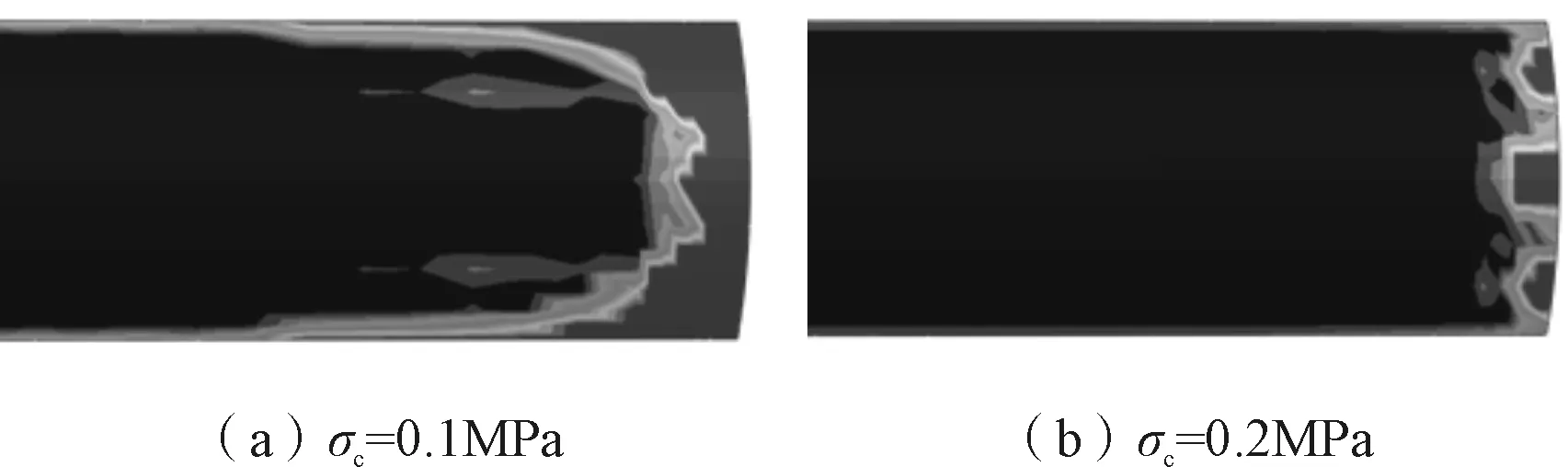

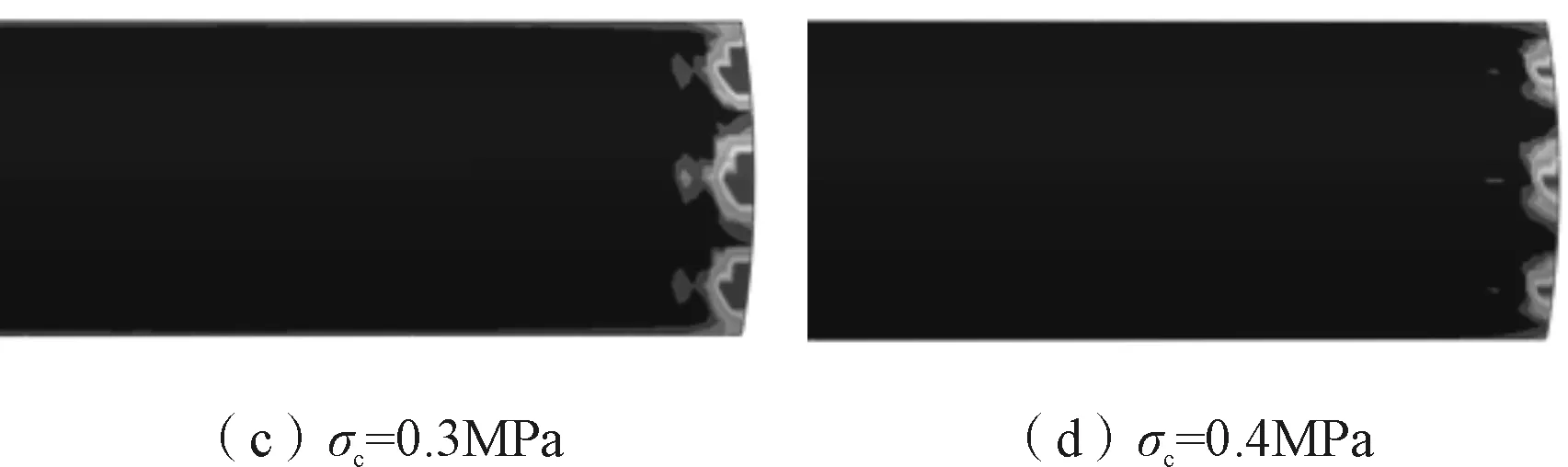

为了分析道床与管片间的粘结强度值对剥离病害的形态及后续发展趋势的影响,取注浆层强度E=1MPa。分别取粘结强度值σc为0.1 MPa、0.2 MPa、0.3 MPa、0.4 MPa四种工况进行计算,得到不同粘结强度下的剥离范围如图10所示。

图10 不同粘结强度下剥离范围示意图(仰视图)

由图10可以看出,道床与管片间剥离为对称分布,当σc=0.4MPa时,道床与管片间刚刚开始产生剥离裂缝,剥离的位置集中在A、B、C三点处。随着粘结强度σc的降低,剥离的范围逐渐增大。当σc处于0.2~0.4 MPa范围内时,随着粘结强度的降低,剥离病害范围的增长较为缓慢。但是当σc下降到0.1 MPa时,剥离范围迅速扩大,在道床底面形成了横向贯通的裂缝。

4 结论

本文以成都地铁1号线三期工程区间盾构隧道为背景,基于ABAQUS数值模拟方法,通过对道床与管片剥离病害的特征分析,得到以下结论:

(1)在列车振动荷载作用下,道床底面与管片间的接触应力为对称“M”型分布。最大拉应力出现在道床的中部,其次为两侧靠近排水沟的部位。

(2)当注浆层弹性模量E<1MPa时,随着E的增加,拉应力幅值逐渐减小,说明此时注浆层的强度对接触应力的影响较大。而当E>1MPa,随着E不断增加,拉应力的数值基本保持在同一水平,表明此时通过增加注浆层刚度治理病害的效果并不明显。因此,实际地铁隧道管片施工过程中应保证注浆层刚度不小于1 MPa。

(3)当道床与管片接触面的粘结强度较小时,在拉应力最大的三个部位最先出现开裂,然后逐渐向内扩展,最终道床两侧最边缘的位置剥离范围最长。

(4)随着接触面粘结强度的增加,剥离病害的范围逐渐减小。当粘结强度σc>0.4MPa时,不再产生开裂;同时,当σc<0.2MPa时,剥离范围迅速扩大,并产生横向贯通的裂缝。因此,为避免道床大范围剥离,应保证道床与管片间粘结强度大于0.2 MPa。