基于ANSYS的温度压力复合传感器焊接应力应变分析

姜晓龙,王德伟,李玉欣,孙 帅

(1.中国电子科技集团公司 第四十九研究所,哈尔滨 150001; 2.北京空间飞行器总体设计部,北京 100094;3.中国航天员科研训练中心,北京 100094)

0 引言

随着我国航天飞行器的快速发展,许多型号任务提出了多物理量、多参数并行测量和处理的需求,一体化多功能复合传感器受到越来越多的关注。

一体化多功能复合传感器的主要研究对象是复合信息,这种复合信息包含至少两个甚至多个物理量,可以是力、声、湿度、温度、光照度、磁场等以某种准则叠加的结果。市面上常见的比较成熟的复合传感器是温度和压力两个物理量的测量[1-5]。

现有的温度/压力复合传感器主要有两种方式复合:A.将温度芯片和压力芯片组装在一起的传感器。通过这种方式复合,温度敏感芯片和压力敏感芯片需要分别进行封装,并与被测介质隔离。但这种封装方式的两个芯片距离较远,不能同时感受到小的局部区域温度和压力信号。B.将温度敏感芯片和压力敏感芯片制作在同一块芯片上,实现单芯片多功能。但温度芯片通常基于铂基,而压力芯片则基于单晶硅,在制作工艺上想要将这两个敏感芯片制作在同一个芯片上,兼容性很差,制作出性能良好的单芯片温度/压力复合传感器十分困难,因此将测量不同物理量的芯片组装在一起是比较常用的复合方式[6-9]。

某型号温度/压力复合传感器在批产过程中,近1/4的产品出现压力输出准确度不合格现象,经过复测,确认了产品的故障,并通过查询生产记录及过程检验记录,寻找导至产品发生故障的工步。通过分析,确定了该工步对传感器的影响,并对产品实施了相应的改进,大大提高了产品成品率。

1 结构简介

某型号温度/压力复合传感器主要由壳体、底座、压力芯体、温度芯片以及相关调理电路等组成。压力芯体感受压力信号,温度芯片感受温度信号,再经调理电路对两个信号的处理,输出电信号,完成压力和温度测量。图1为温度/压力传感器基本结构简图。

图1 复合传感器结构简图Fig.1 Compound sensor structure diagram

2 故障现象

为用户提供某批次88只配套使用的温度/压力复合传感器,其生产过程中出现22只产品准确度不合格现象。公式(1)为该产品准确度的计算公式:

(1)

式中:S—准确度,kPa或℃;Ii—传感器各测试点电流输出,mA;I0—传感器各理论电流输出,mA;IFS—满量程输出标准值,16mA;FS—满量程测量值,kPa或℃。

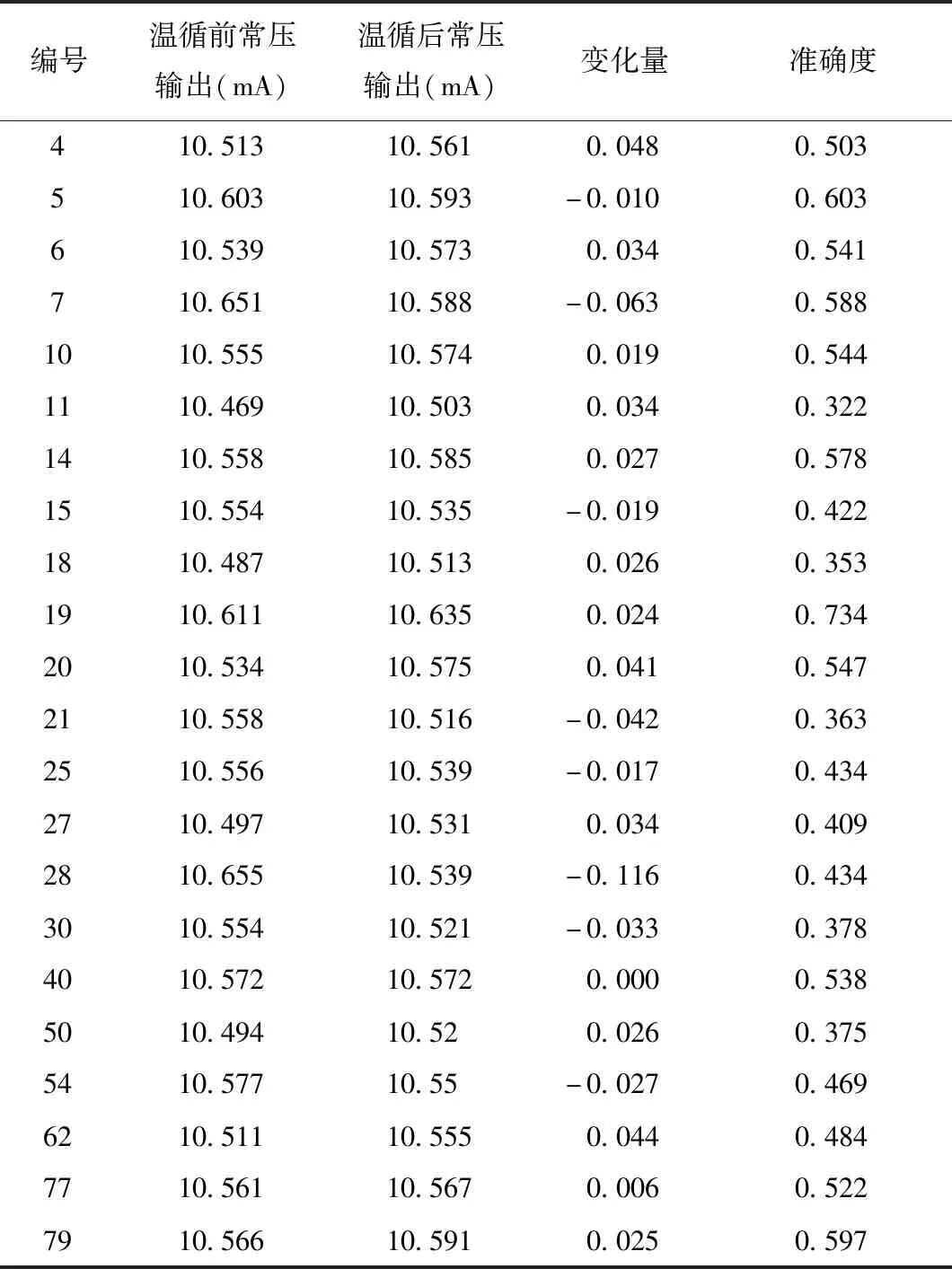

在被测传感器全量程范围内选择下限点、上限点和常压输出作为测试点,要求3个测试点由公式(1)计算的准确度均在±0.5 kPa范围内,经过对该批次产品的测试及计算,有22只产品准确度不合格,如表1所示。

表1 故障产品准确度测试数据Tab.1 Faulty product accuracy test data

续表1

表1中的准确度为3个测试点计算结果绝对值最大值。

3 故障分析

3.1 故障原因分析

通过查询产品的生产记录和过程检验记录发现:总装完成后,传感器准确度合格;进行下一工步——壳体与底座焊接,该工步完成后,测试产品常压输出,此时发现22只传感器产品准确度不合格,由此怀疑是壳体与基座间焊接产生的焊接应力导致了准确度不合格现象。

3.2 焊接应力消除

常用焊接残余应力的消除方法有3种:热处理法、机械法和振动法。热处理法可消除产品中80%~90%的残余应力,也是应用最为广泛和效果最好的方法。因此,为了消除传感器产品中的焊接应力,采用热处理方法,将22只不合格产品进行了温度循环试验。表2为该22只不合格产品温度循环前、后测试常压输出的数据对比及该测试点的准确度计算结果。

由表1及表2常压输出对比可知:产品在进行温度循环前的常压输出与焊接后直接测得的常压输出存在差异,且前者小于后者。该现象表明,传感器产品在焊接后一定时间内仍在释放焊接应力,使得常压输出数据减小。

在进行温度循环试验前,经过长时间监测,22只产品的常压输出基本不发生变化,变化量趋于0 mA,焊接残余应力经过短时间“自然时效”释放完毕,但仍存在残余应力,使得产品准确度并不合格,如表2中准确度数据所示。

表2 温循前后故障产品常压输出数据对比Tab.2 Comparison of normal pressure output data for faulty products before and after temperature cycle

3.3 焊接应力近似仿真分析

焊接应力是焊接构件由于焊接而产生的应力。当焊接引起的不均匀温度场尚未消失时,焊件中这种应力和变形称为瞬态焊接应力和变形;焊接温度场消失后的应力和变形称为残余焊接应力和变形[10-11]。

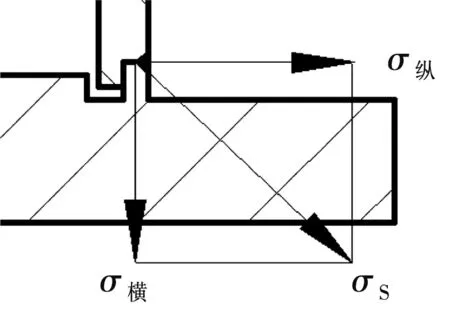

3.3.1 原结构仿真分析

传感器产品两个焊接件为回转体。取焊接后产品某一截面为研究对象,内部应力达到平衡,因此采用静力学仿真分析,替代焊接过程仿真。将残余应力分解成焊缝方向的纵向残余应力与垂直于焊缝方向的横向残余应力。图2为焊缝处残余应力示意图。

图2 焊接残余应力分解示意图Fig.2 Welding residual stress decomposition schema

以ANSYS为仿真平台,对该焊接残余应力进行分析,查看对内部压力芯体产生的影响。以发生故障传感器产品为分析对象,建立三位模型及有限元模型并添加边界条件,进行有限元仿真分析。图3为原结构芯体受到的应力云图。由图3可知,焊接应力对压力芯体产生的最大应力为1.557 2 MPa,使得芯体发生漂移。

图3 压力芯体应力云图Fig.3 Pressure core body stress nephogram

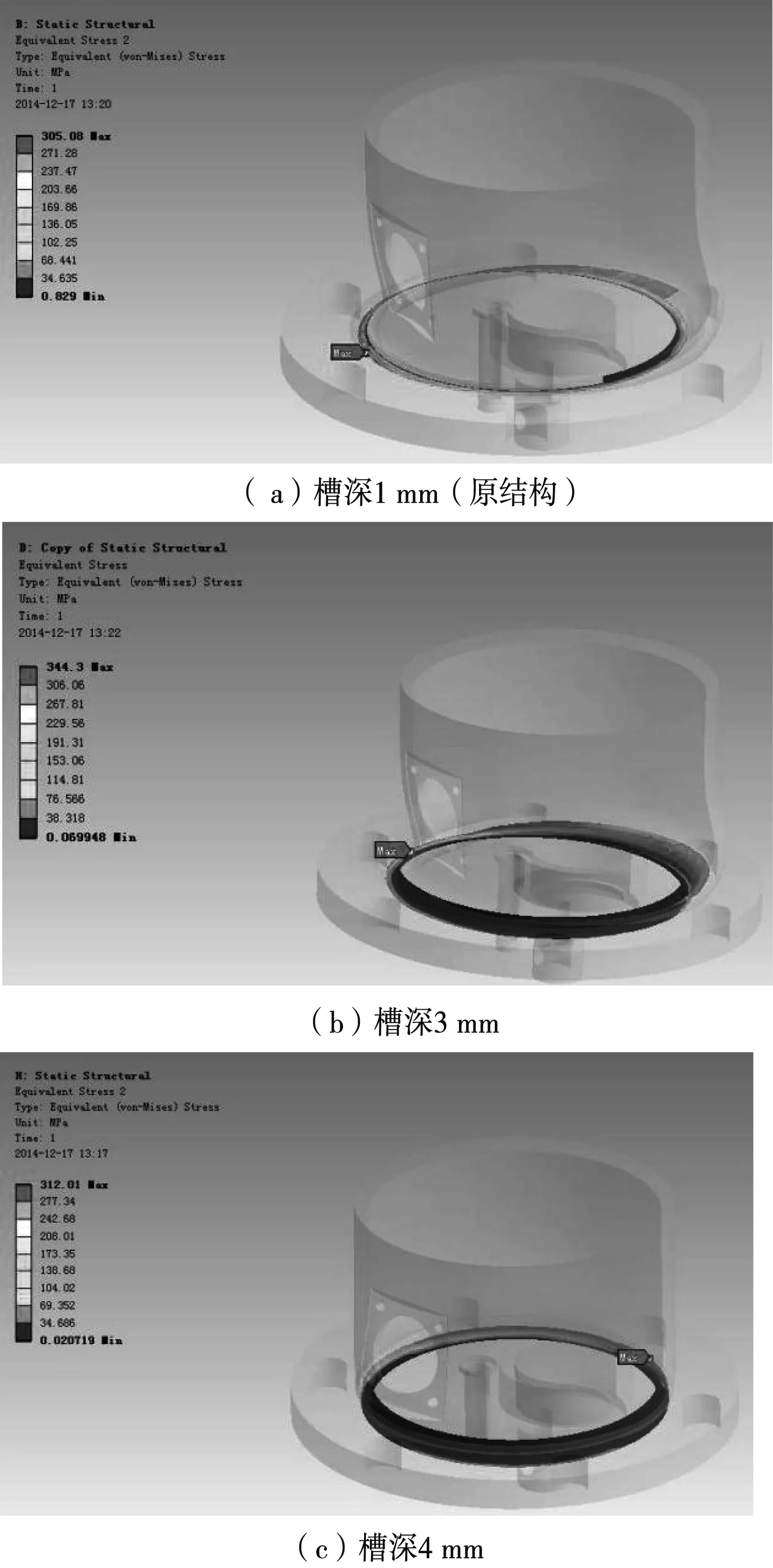

3.3.2 优化结构仿真分析

通过以上的测试数据以及原结构的仿真分析,确定为焊接残余应力导致产品准确度不合格,因此需要采取结构优化设计手段,对焊接部位进行优化,减少焊接应力对压力芯体的影响。考虑到该产品已定型,本研究中采取增加退热应力槽深度办法,减小焊接应力对芯体的影响。图4为增加退热应力槽深度前后及不同深度退热应力槽时,该部位的应力云图。

图4 退热应力槽应力云图Fig.4 Stress cloud map of restress tank

由图4可知,原结构中退热应力槽部位最大应力为305.08 MPa。当退热应力槽深度增加至3 mm时,最大应力增加至344.3 MPa。当退热应力槽深度进一步增加至4 mm时,最大应力减小至312.01 MPa。其均在采用的不锈钢材料屈服极限214 MPa以上。进一步分析不同深度退热应力槽焊接时,焊接应力对压力芯体的影响,如图5所示。

图5 压力芯体应力云图Fig.5 Pressure core body stress nephogram

由图5可知,原结构压力芯体承受的最大应力为1.557 2 MPa。将退热应力槽深度增加2 mm后,压力芯体承受的最大应力为0.269 78 MPa。进一步将退热应力槽深度增加至4 mm时,压力芯体承受的最大应力为0.068 275 MPa。相比较原始结构,压力芯体承受的最大应力减小了约27倍。

从以上分析结果可知,增加去应力槽后,焊接残余应力在去应力槽位置进行隔离,可明显减小焊接残余应力对压力芯体的影响。但考虑到底座的强度等原因,将退热应力槽深度由原来的1 mm增加至2.5 mm。

4 验证试验

4.1 试验样件验证

以底座中的退热应力槽深度2.5 mm为审计参数,重新进行传感器产品设计,并进行生产、组装和前期的检验试验。图6为该样件产品在经过各个试验后的常压输出情况。

图6 样件产品试验点常压输出值Fig.6 Sample product test point constant pressure output value

经过试验,表3为总装后和经过出所检验后常压输出值及准确度值情况。

表3 样件产品常压输出数据对比Tab.3 Comparison of normal pressure output data for sample products

由图6及表3可知,优化后的设计参数,即退热应力槽深度为2.5 mm时,产品的常压输出变化量仅为0.042 mA,准确度为0.062 5,达到了指标要求。

4.2 故障产品返工验证

对该批次不合格产品进行返工,将退热应力槽深度增加至2.5 mm,并重新进行总装及出所检验,除去14、15、27、77和79号产品用于分析故障原因外,其余产品经过返工后,常压输出及准确度情况如表4所示。

表4 返工产品常压输出数据对比Tab.4 Comparison of normal pressure output data for reworked products

由表4可知,经过将退热应力槽加深后,不合格产品的常压输出变化量减小,准确度均合格。

5 结语

某型号温度/压力复合传感器在批次生产过程中出现1/4的产品发生准确度不合格现象。经过对生产过程文件查询,其发生在底座与壳体焊接工步。采用热处理方法进行应力消除,未达到预期效果。进一步采用有限元进行静力学近似仿真分析,寻找到残余应力与焊接位置应力、压力芯体承受的应力之间的关系,并根据分析结果对不合格产品进行退热应力槽的优化设计,将槽深由原来的1 mm加深至2.5 mm,并通过样件验证。再将优化结果应用至不合格产品中,经过检验,优化后的传感器产品均合格,验证了分析的正确性。