湖南电网架空线路复合绝缘子的运行现状

查方林, 黎刚, 巢亚锋, 岳一石, 万涛

(国网湖南省电力有限公司电力科学研究院, 湖南 长沙410007)

0 引言

复合绝缘子因具有优良的憎水性和憎水迁移特性, 耐污闪能力显著, 在架空输电线路中被广泛应用[1-2]。 据统计, 湖南省110~500 kV 电压等级交、直流输电线路挂网的绝缘子约有103. 2 万支, 其中复合绝缘子约22. 1 万支, 占比21. 4%。 随着挂网运行年限的增长, 复合绝缘子会逐渐出现伞套粉化开裂、 憎水性消失等老化现象, 导致闪络跳闸、 绝缘击穿甚至断裂掉串等事故, 影响电网输电安全。湖南历年的运行抽检结果显示, 复合绝缘子在运行6 年后就出现了较普遍的粉化、 憎水性严重下降等老化情况。 2015 年以来, 湖南省先后发生了4 起复合绝缘子芯棒断裂掉串事故[3]。

针对湖南地区复合绝缘子的运行现状, 本文分析了原料品质、 气候环境等因素对复合绝缘子老化的影响, 并从原料质量监督, 运行管理等方面提出了改进建议, 期望有助于提升湖南电网复合绝缘子的运维管理水平。

1 湖南电网复合绝缘子运行现状

1.1 运行年限

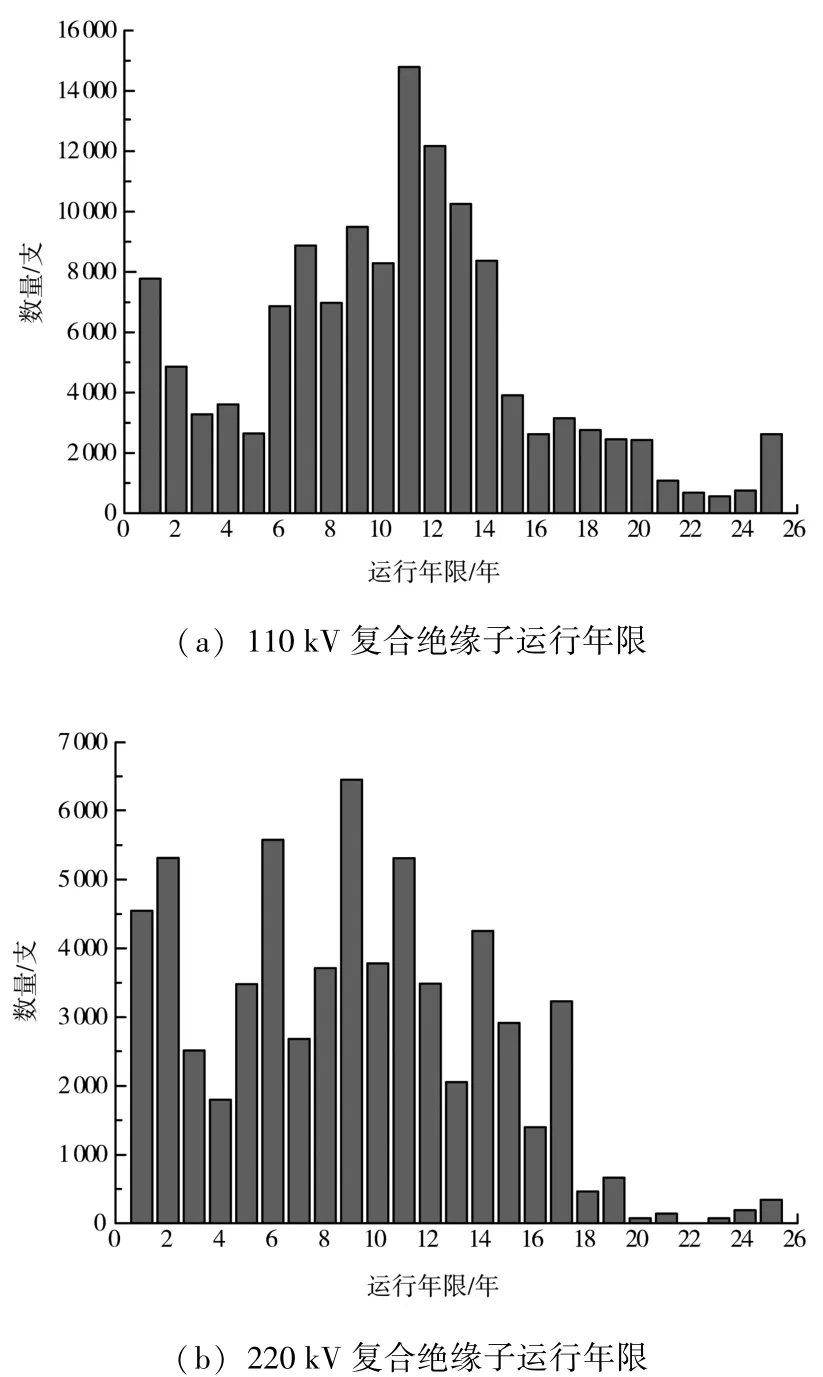

不同电压等级的复合绝缘子运行年限分布情况如图1 所示, 110 kV 复合绝缘子运行年限主要分布在6 ~15 年间, 占比68. 6%; 6 年以内占比16. 9%, 运行年限15 年以内占比85. 5%。 220 kV复合绝缘子运行年限6 年以内占比27. 4%, 6 ~15年占比62. 4%, 运行年限15 年以内占比89. 9%。按照复合绝缘子一般设计寿命15 ~20 年分析, 湖南电网复合绝缘子整体运行年限处在正常范围。

图1 复合绝缘子运行年限分布图

1.2 运行质量抽检

为掌握在役复合绝缘子的运行状态, 湖南电网每年对全省运行年限6 年以上的复合绝缘子进行质量抽检。 2008—2018 年的抽检结果显示, 运行复合绝缘子的电气性能良好, 历年的湿工频耐受电压、 干工频温升、 陡波冲击耐受电压等测试项目合格率均为100%。 存在不合格项的试验项目主要包括外观检查、 憎水性试验和芯棒性能试验, 历年抽检中的不合格率见表1。 其中外观检查的不合格项目主要是指伞裙粉化, 芯棒试验包括染料渗透试验和芯棒带护套水扩散试验。 早期, 芯棒材料的质量不佳, 在抽检中有部分芯棒检测不合格, 但随着生产工艺的不断完善, 芯棒质量不断提升, 自2011年后检测合格率均为100%。

表1 2008—2018 年运行抽检试验结果统计

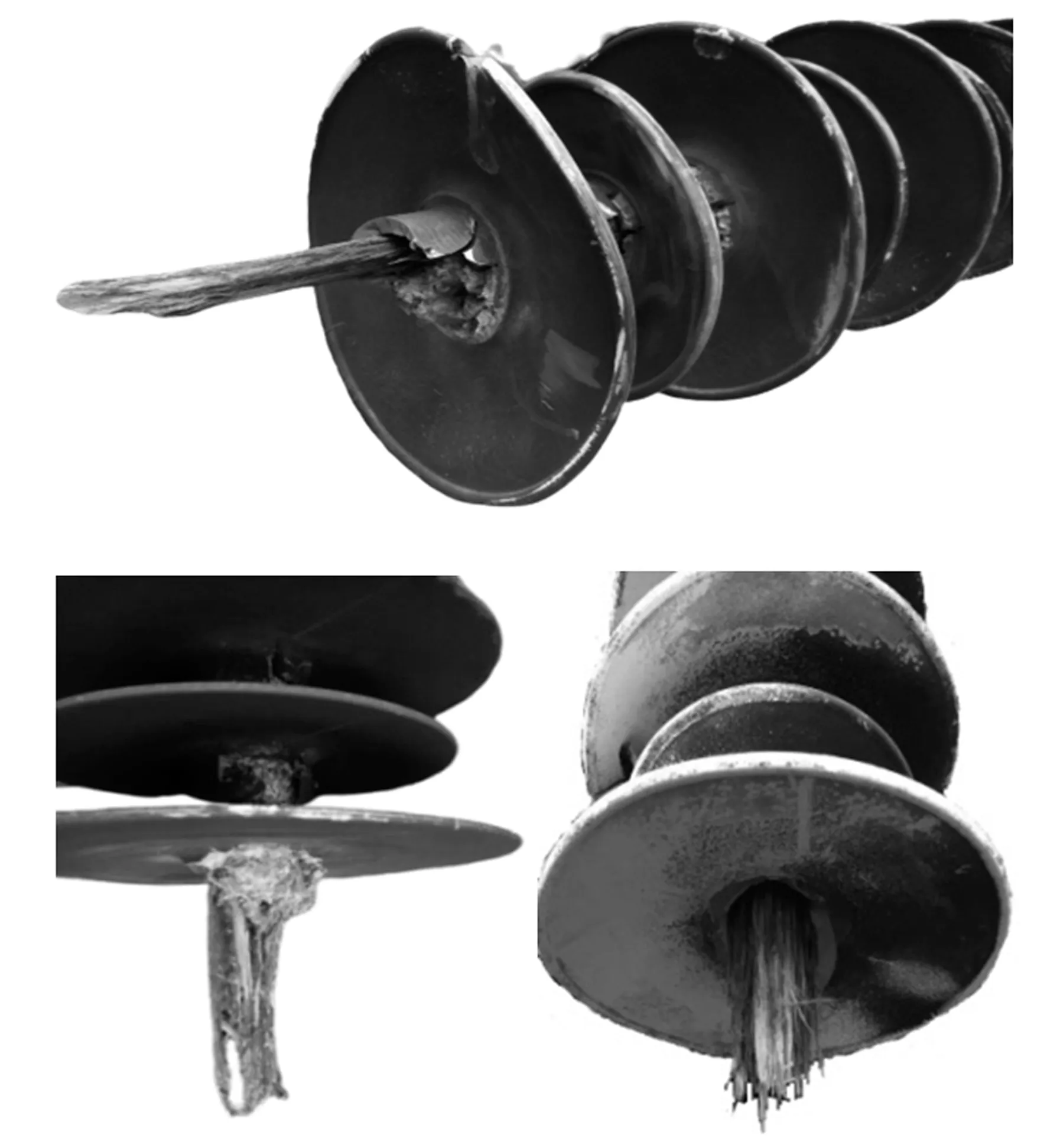

1.3 芯棒断裂掉串

2015—2018 年, 湖南电网先后发生了4 起绝缘子芯棒断裂掉串事故。 护套老化龟裂、 护套与端部金具交界面密封失效是芯棒断裂的外部因素[4]。图2 是掉串复合绝缘子的照片, 芯棒断裂形式有酥朽断裂和脆性断裂。 芯棒断裂处的护套有明显的老化开裂, 并伴有严重的电流烧蚀痕迹。 高电压等级输电线路产生的强电场能使空气中的N2发生电离产生NO2, NO2渗透性强, 能穿透老化龟裂的护套到达芯棒表面, 并与水化合形成HNO3。 在HNO3和空气、 水分的共同作用下, 部分玻璃纤维发生腐蚀断裂[5], 芯棒的整体抗拉强度下降, 如遇导线风偏、 舞动等异常机械负荷波动时, 则可能发生芯棒掉串事故。

图2 湖南电网近几年复合绝缘子芯棒断裂照片

1.4 存在的问题

结合上述统计结果分析, 湖南电网复合绝缘子最普遍的问题是伞裙护套材料, 即硅橡胶的老化。在户外运行条件下, 硅橡胶遭受光、 热、 污秽、 雨水等作用发生降解, 伞裙的憎水性基团含量降低、微观结构遭受破坏, 材料逐步老化。 老化导致的硅橡胶粉化会削弱护套对芯棒的保护作用, 空气和水分更容易侵入到达芯棒表面, 引起异常放电甚至内绝缘击穿[6]。 老化导致的憎水性下降会增加复合绝缘子的闪络频率, 电流额烧灼又会进一步加剧伞裙的粉化[7-8]。

2 复合绝缘子老化原因分析

硅橡胶的老化, 本质上是硅氧烷分子的断裂、重组、 氧化等化学反应过程。 原料配方、 气候环境等因素都是影响硅橡胶老化的重要因素。

2.1 原料配方

硅橡胶的主要成分为甲基乙烯基硅橡胶生胶(PDMS)、 氢氧化铝和白炭黑, 三者合计占硅橡胶总质量的(90±5)%。 PDMS 是硅橡胶的基础骨架,PDMS 分子主链通过硫化相互交织形成三维网状结构。 分子末端的—CH3呈疏水性, 使硅橡胶具有憎水性。 白炭黑(即SiO2微粒) 是硅橡胶的补强添加剂, 其作用是增强硅橡胶的机械强度, 使材料结构更加密实[9]。 氢氧化铝是硅橡胶的阻燃剂, 当发生闪络时, 氢氧化铝吸收电弧产生的热量发生热分解, 生成水蒸气, 达到灭弧的作用[10]。 上述原料的配比会直接影响硅橡胶的耐老化性能与使用寿命, 其中PDMS 和氢氧化铝的比例尤为关键。

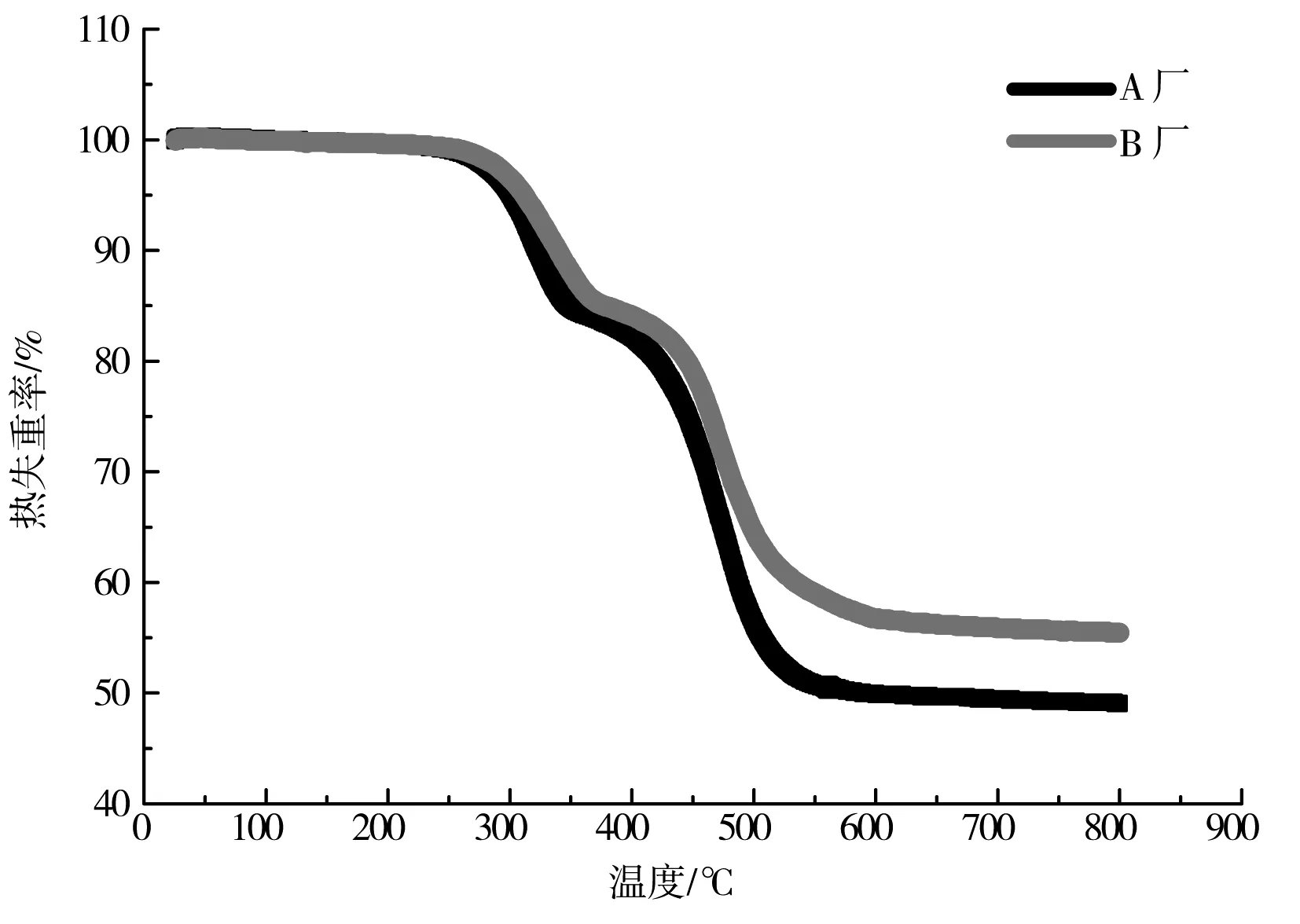

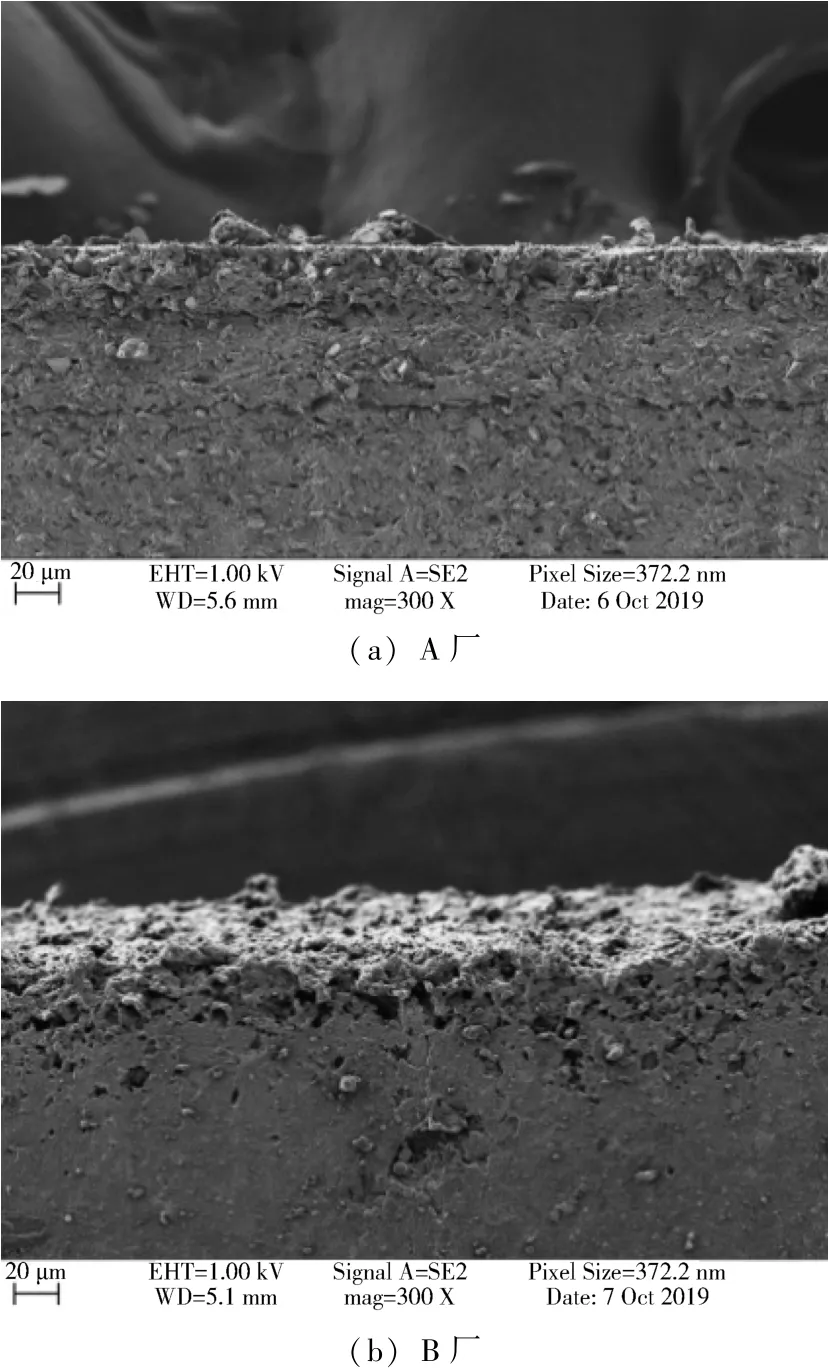

国内A、 B 两厂生产的新品复合绝缘子硅橡胶的热失重曲线, 如图3 所示。 热失重法的原理是利用PDMS、 氢氧化铝热分解温度的差异, 通过称量不同温度区间重量的损失来计算各组分的含量比例。 通过热失重曲线计算得到A、 B 两厂复合绝缘子硅橡胶各组分的含量, 见表2。 在实验室对A、B 厂复合绝缘子进行1 000 h 紫外老化后硅橡胶表面的SEM 照片如图4 所示。 PDMS 含量更高的A厂硅橡胶在老化后表面结构依然致密, 而B 厂硅橡胶老化后表面出现了密集的孔隙, 结构疏松化。一般而言, PDMS 含量越高, 则硅橡胶的结构密实程度越好, 耐老化能力越强。 但目前尚无相关技术标准对硅橡胶各成分的含量作规定, 各厂商的配方呈保密状态。 采取热失重方法长期跟踪不同配方运行复合绝缘子的老化状态, 可作为评价硅橡胶配方优劣的方法之一。

图3 A、 B 厂硅橡胶的热失重曲线

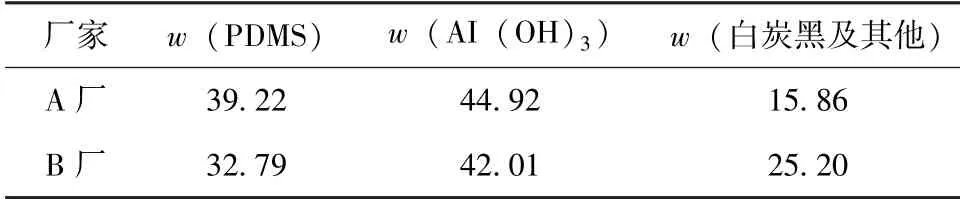

表2 A、 B 厂硅橡胶各组分的含量 %

图4 A、 B 厂硅橡胶紫外老化1 000 h 后的SEM 照片

2.2 气候环境

复合绝缘子的憎水性源自材料中富含的小分子硅氧烷, 小分子硅氧烷降低了硅橡胶的表面能, 使水呈分散的水珠状, 无法形成有效的放电通道[11]。湖南属亚热带气候, 雨水充沛, 雨水会冲刷伞裙表面的小分子硅氧烷。 硅橡胶中小分子硅氧烷被大量消耗后, 憎水性快速下降直至完全丧失。

另外, 长期湿热、 多雨的气候还会增加绝缘子闪络的几率, 放电电流产生的热量会导致硅氧烷分子断裂, 诱发甲基水解氧化[12]。 老化到一定程度后,复合绝缘子伞套开始起粉、 龟裂、 憎水性下降[13]。

2.3 其他因素

复合绝缘子伞裙表面积聚的污秽也会加速硅橡胶的老化。 一方面污秽中的部分化合物能直接参与硅氧烷的老化反应, 加剧反应过程; 另一方面, 污秽被雨水湿润后容易引起污闪, 污闪电流会促进硅氧烷分子的断裂, 烧蚀硅橡胶[14]。

为避免复合绝缘子高压端局部电场强度过于集中, 一般会采用均压环均衡电场分布。 安装均压环能减缓高压端护套与端部金具交界面处硅橡胶的老化, 但均压环缩短了复合绝缘子的有效绝缘距离,使闪络风险增加, 高压端以外的伞裙护套的老化会有所加剧。 另外, 如果均压环选型不合理或安装不正确会适得其反, 加速硅橡胶的老化。

3 措施与建议

3.1 原料品质的监督

加强PDMS、 氢氧化铝、 白炭黑等原料品质的监督是确保硅橡胶长期耐用的基础。 PDMS 的分子量、 —CH ═C H2的含量、 氢氧化铝的粒度、 白炭黑的粒度与pH 等指标会直接影响硅橡胶的品质。 PDMS、 白炭黑和氢氧化铝的质量要求可参考表3 所列技术标准。

表3 硅橡胶原料质量技术标准

3.2 老化状态评估

外观检查和憎水性测试是现场快速评价复合绝缘子老化程度的有效手段。 当伞裙出现明显的粉化或憎水性明显下降时, 意味着复合绝缘子已老化到较严重的程度。 为保障输电线路的安全可靠, 须采用更准确的评估方法, 以便在老化初期及时掌握复合绝缘子的运行状态并采取相应的防范措施。 目前, 可用于老化状态准确评价的方法有: 傅里叶红外光谱法、 热失重法、 扫描电镜法等等。

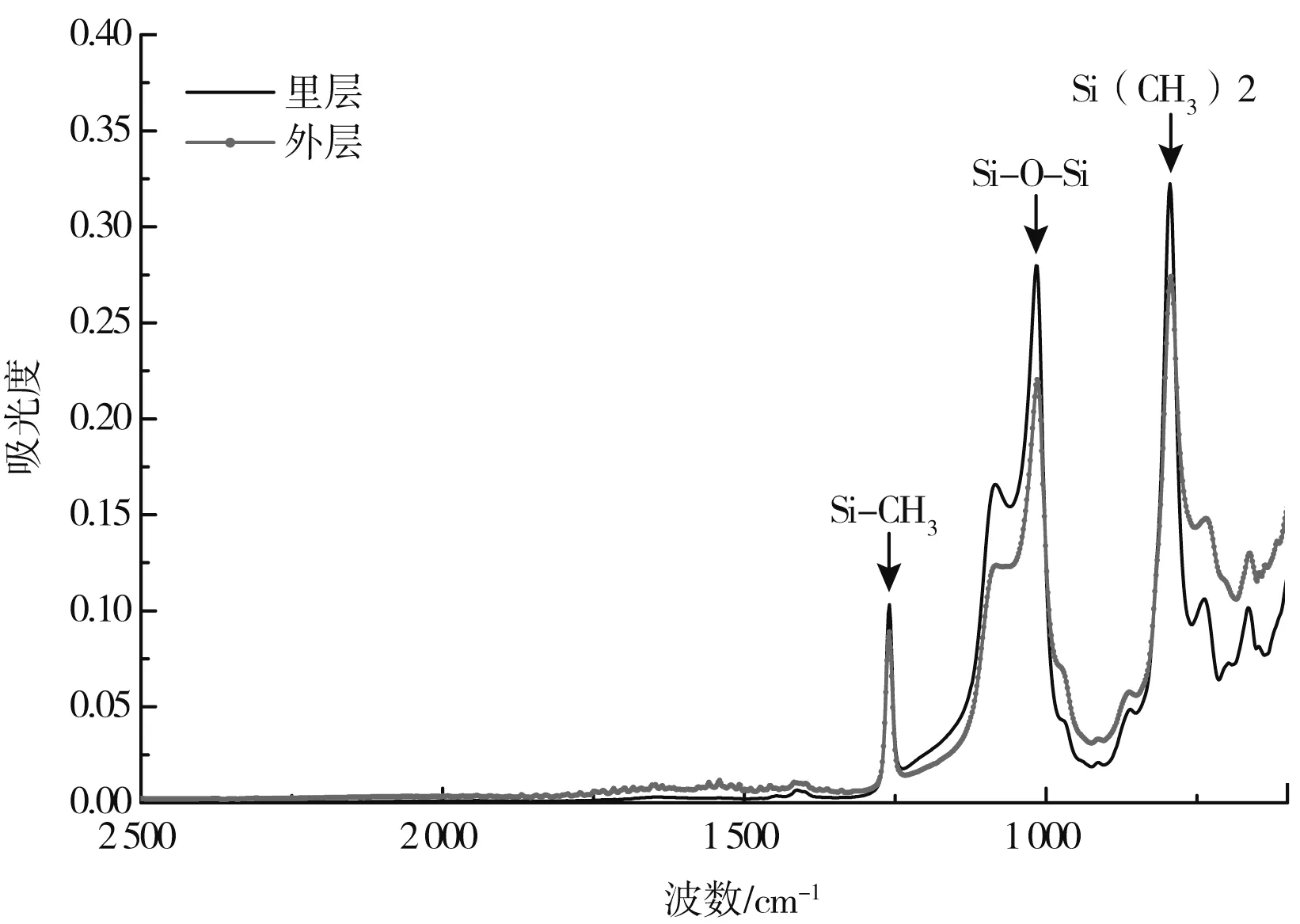

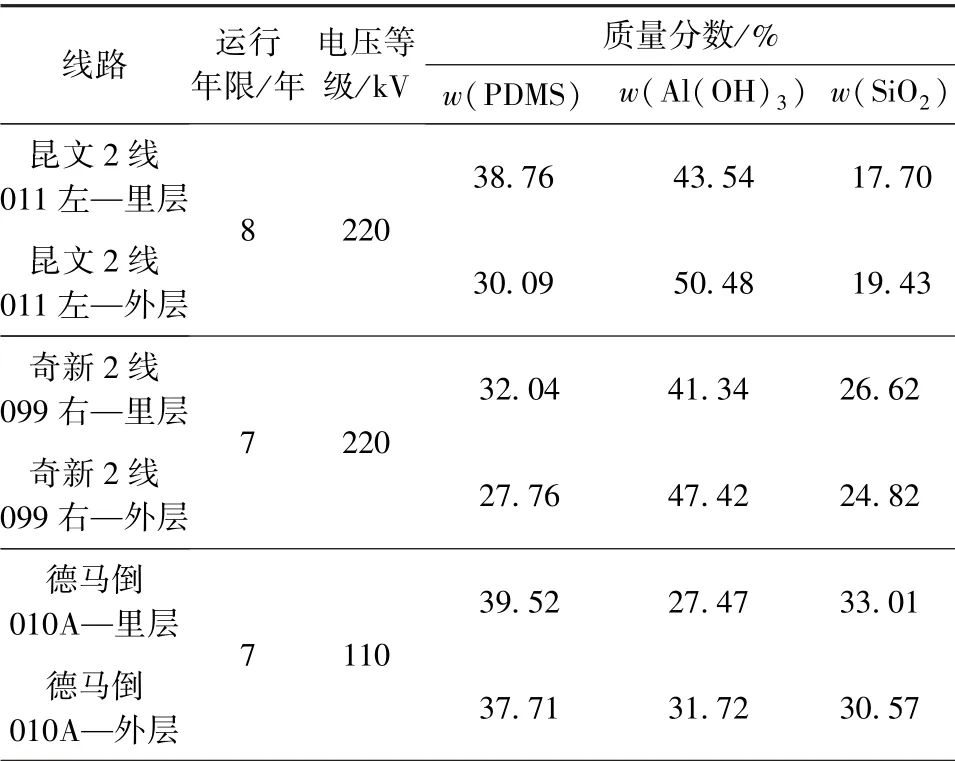

硅橡胶分子由Si—O、 Si—C、 C—H 等共价键组成, 硅橡胶的老化过程实质上是这些化学键的断裂过程。 Si—O 键的断裂是硅橡胶立体框架结构崩塌、 伞裙粉化的根源, C—H 键断裂是憎水性下降的原因。 上述化学键对特定波长的红外光有特征吸收, 在红外光谱图上会产生相应的吸收峰, 吸收峰的峰面积与对应化学基团的含量成正比关系[15]。图5 为某220kV 线路运行复合绝缘子的红外光谱。通过计算表层硅橡胶吸收峰面积与里层峰面积的比值, 即可定量评价伞裙的老化程度, 其比值越小,代表表层硅橡胶的有效基团含量越低, 老化程度越严重。热失重法也可作为评价硅橡胶老化程度的定量方法。 利用热失重法测量得到的运行复合绝缘子伞裙里层与外层硅橡胶的组分含量见表4。 测试结果显示运行复合绝缘子伞裙外层的硅橡胶发生了老化, PDMS 含量均有不同程度降低, 降低的幅度与硅橡胶的老化程度成正比。

图5 某线路运行复合绝缘子伞裙红外光谱图

表4 运行复合绝缘子硅橡胶的热失重测试结果

扫描电镜法(SEM) 通过直接观察硅橡胶的表面微观状况, 定性评价硅橡胶的老化程度。 另外, 热刺电流法、 电导电流法、 飞行时间二次离子质谱等方法也可用于硅橡胶老化程度的评价, 相关文献丰富, 这里不再一一赘述。

4 总结及展望

通过调研分析发现, 伞裙硅橡胶材料的老化是目前湖南电网复合绝缘子运维面临的普遍问题。 硅橡胶成分配比监督手段的缺失导致入网复合绝缘子质量参差不齐, 湖南湿热的气候加速了材料的老化。 监督对比各生产厂家硅橡胶原料品质, 采用傅里叶红外光谱、 热失重法等手段对老化程度精确评估是提升湖南电网复合绝缘子运维水平的关键。

为进一步严格规范复合绝缘子的入网检测和运行监督, 中国电力科学研究院正牵头制定相应的抽检试验管理办法。 参照管理办法完善试验检测能力, 并对入网复合绝缘子进行严格把关是湖南电网复合绝缘子管理的下一步工作重点。