基于电机能耗的某电动重卡主减速器优化设计

陈志超,许焕彬,周德鹏,罗昭明,胡文焘,陈志强

(1. 韶关学院 智能工程学院,广东 韶关 512005;2. 韶关学院 数学与统计学院,广东 韶关 512005)

随着科技进步和环保意识的不断强化,纯电动汽车因以清洁能源为动力,其结构相对简单、维护方便,逐步成为汽车行业发展的一种趋势. 但目前电动汽车行业设计的减速器大部分是以同级内燃机为参照,忽视了内燃机和电动机高效率区域的差异,导致设计的减速器不能完全发挥出电动机传动的优势特性. 特别是在电动重型卡车减速器的设计上,可参考的文献少之又少.

以某电动新能源重型卡车主减速器为设计对象,着眼于节能减排、绿色环保的发展理念,根据某电动重型卡车的工作特性,建立数学模型并采用MATLAB软件进行编程优化以获得其主减速器的最优减速比,对主减速器主要零件的基本参数进行设计并建立三维模型,用于后续进行的传动系统动力学特性及箱体力学特性研究. 该研究方法可为电动重型卡车主减速器的设计和分析提供参考和理论依据.

1 减速比与能耗关系

汽车传动系统是通过主减速器增大转矩、降低转速,再通过变速器扩大转矩和速度变化范围,最终将动力源转化到满足特定工况下需求. 由于电动汽车的主减速器减速比为定值,其对汽车能耗和效率的影响极大. 对于电动汽车而言,找到最优主减速比,可在动力性能提高的同时,降低能耗,从而提高经济效益.

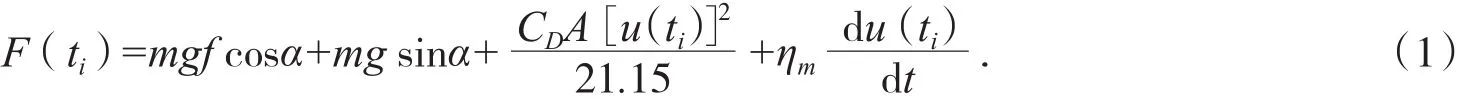

当汽车稳定运行时,所需车速不变,根据汽车理论可知,ti时刻的电动卡车需求驱动力为[1]:

在定减速比的情况下,其ti时刻工况点O(ti)的转矩Tm(ti)与u(ti)和主减速比和电机转速nm(ti)的关系为[2]:

其中,ηT为传动系统机械效率,r为轮胎滚动半径.

根据电机工作原理,电机效率[3]:

根据电动机转矩和转速与其功率之间的关系,化简求解得功率为:

电机能耗为:

2 减速比优化数学模型

对电动重型卡车主减速器进行优化设计,其目的是在满足卡车动力性能的前提下,在电机工况和续航里程一定的条件下,使电机的能耗达到最小[4]. 该问题最终可转化为主减速器减速比的优化,据此建立以下的优化模型.

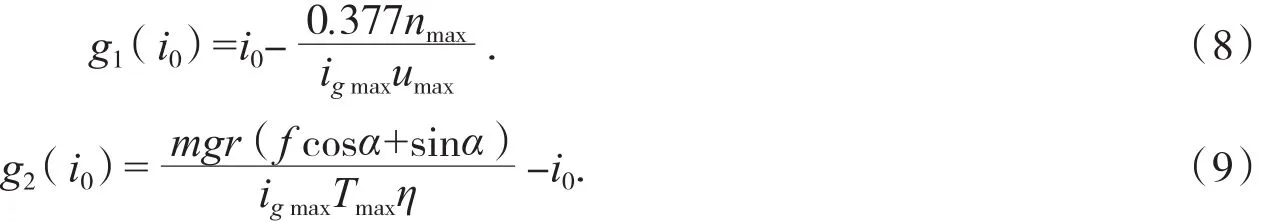

根据标准循环工况下对最高车速和最高爬坡坡度的要求,由汽车原理,可得约束条件为[4]:

其中,igmax为卡车变速箱最高挡的传动比;nmax为电机最高转速;Tmax为电机最大转矩.

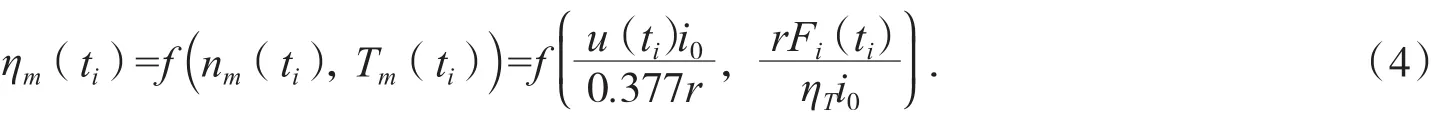

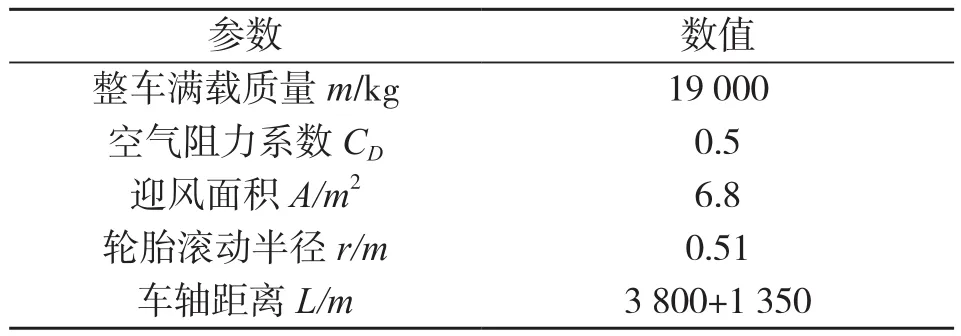

某电动重型卡车整车主要参数如表1所示,TZ368XS-MFM245G01型电机主要参数如表2所示.

表1 电动卡车整车参数

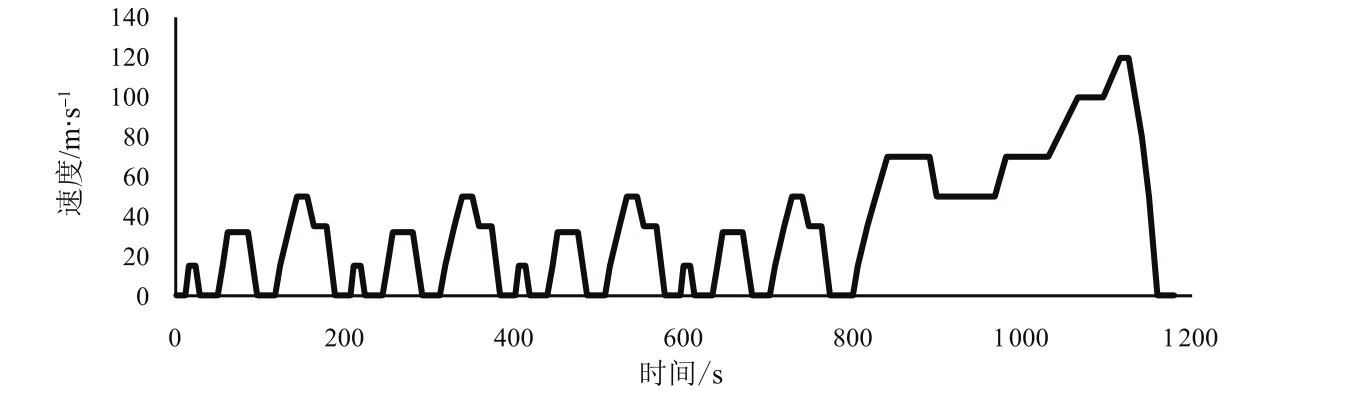

由于研究对象为电动卡车,主要在市区和市郊交替行驶,故依据GB/T18386-2005选取标准试验循环,该试验循环由4个市区循环和1个市郊循环组成,其中0~780 s为市区循环(每195 s为一个市区循环,重复 4 次),780~1 180 s为市郊循环[5]. 卡车的速度—时间曲线如图 1 所示 .

图1 标准试验循环中卡车的速度—时间曲线

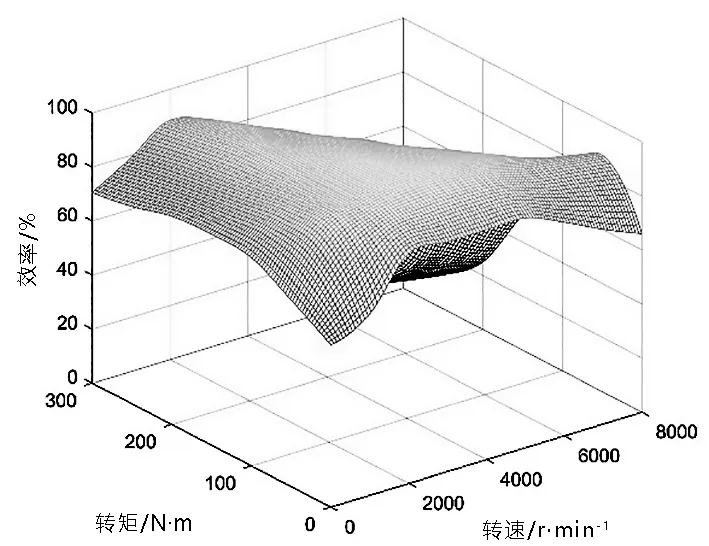

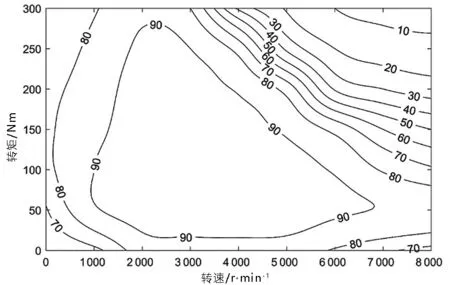

通过改变TZ368XS-MFM245G01电机的转速和转矩,并测得对应的电机效率,获得一组效率与转速转矩的试验数据,其曲面图、等高线如图2、图3所示.

图2 电机效率曲面图

图3 电机效率等高线图

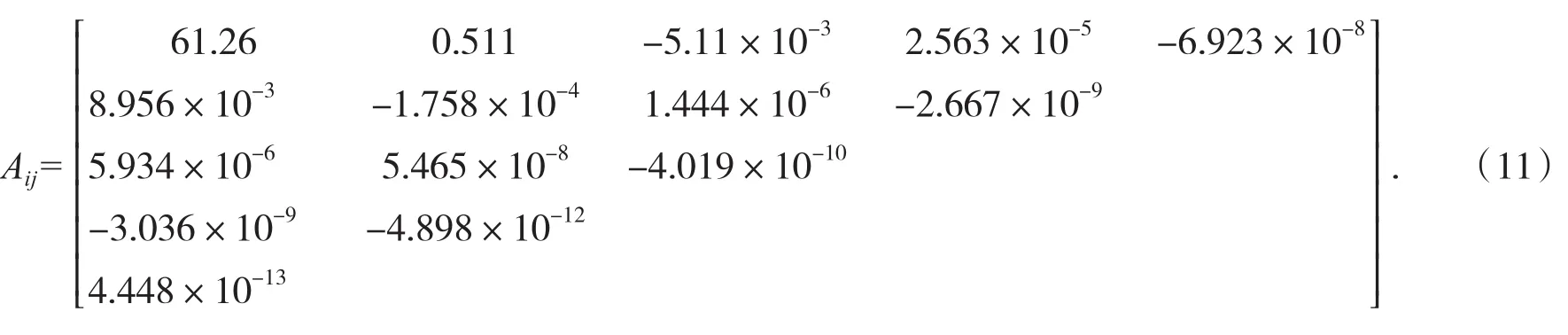

由于数据点的组数是有限的,无法得到效率对转速和转矩函数的解析表达式,但可以通过多项式拟合得到近似的函数表达式. 效率函数表达式可写为:

其中,Aij为拟合多项式系数,s为拟合多项式的阶数. 因s≥5 时出现龙格现象使局部误差变大,故这里取s=4. 拟合多项式系数矩阵为:

分别取不同的i0值试算可知,随着i0的增大,电机的能耗呈多峰起伏变化,这主要是由于电机效率与电机转矩和转速之间存在高度非线性关系所致,难以用常规的方法求出其在工况一定的情况下能耗最低的主减速器减速比. 故采用MATLAB软件中的遗传算法工具箱对此优化问题进行求解. 取最大遗传进化代数Gmax=100,群体规模M=100,优化参数下限LB=3.00,优化参数上限UB=12.00,交叉概率Pc=0.8,变异概率Pm=0.01[6]. 优化结果显示,最优主减速比i0*=8.27,对应的电机最低能耗为Wm=7.856 kW·h.

3 主减速器传动系结构设计

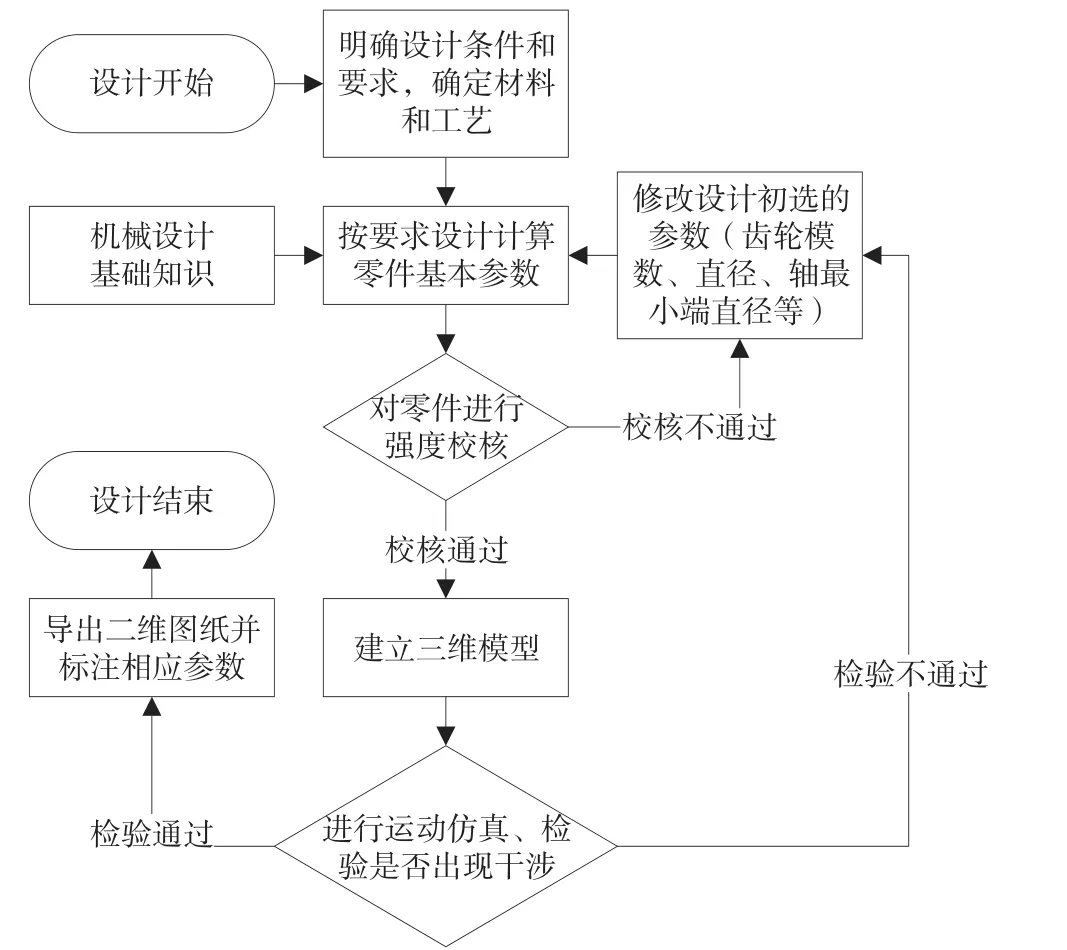

主减速器结构设计流程如图4所示. 在卡车主减速器传动系的设计中,由于齿轮传动的类型和减速形式的差异将传动齿轮分为圆柱齿轮式传动、双曲面齿轮式传动、蜗杆蜗轮式传动和螺旋锥齿轮式传动等形式. 综合考虑电动卡车和工况下的工作特点,适应较大减速比的特点,同时若用单对锥形齿轮将导致离地间隙不能保证,故采用双级齿轮进行减速增矩. 其中,第一级为螺旋锥齿轮传动,第二级为斜齿圆柱齿轮传动.

对于公路汽车而言,使用条件比较稳定,可以根据平均牵引力来确定其持续转矩,即按卡车日常行驶平均转矩确定主减速器的平均计算转矩[7]. 从动锥齿轮的计算转矩:

其中,r为车轮滚动半径;fR为道路滚动阻力系数,fR=0.016;fH为汽车正常使用时的平均爬坡能力系数,fH=0.07;fP为汽车的性能系数,fP=0;iLB为主减速器从动锥齿轮到驱动轮之间的传动比;ηLB为主减速器主动锥齿轮到车轮之间的传动效率,ηLB=0.9;n为计算驱动桥数目,n=1.

根据机械设计知识可得:

其中,D2为从动锥齿轮大端分度圆直径(mm);mn为齿轮端面模数;Km为模数系数,取0.3~0.4. 从动锥齿轮齿面宽度b2=0.155D2. 主动锥齿轮齿面宽度,对于螺旋锥齿轮,一般取b1=1.1b2. 对于总质量较大的商用车,齿轮副偏移距离取e≤(0.10~0.12)D2. 根据机械设计经验,重型卡车螺旋角β一般为35°~40°.对于商用车,选用较小的β值以防止轴向力过大,通常取β=35°[7].

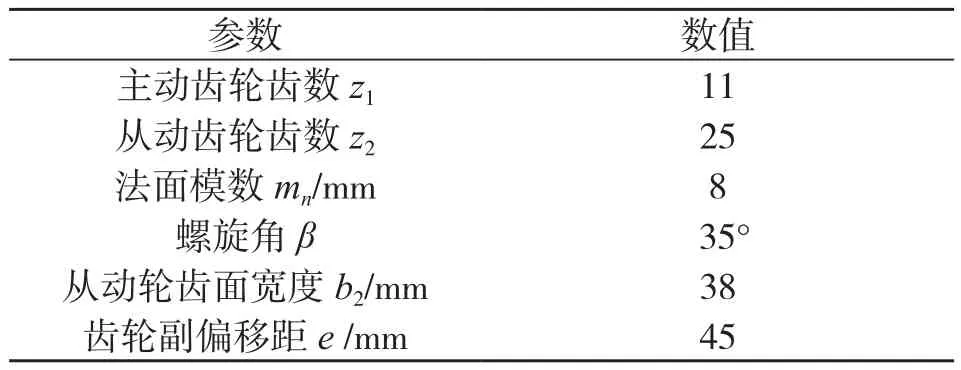

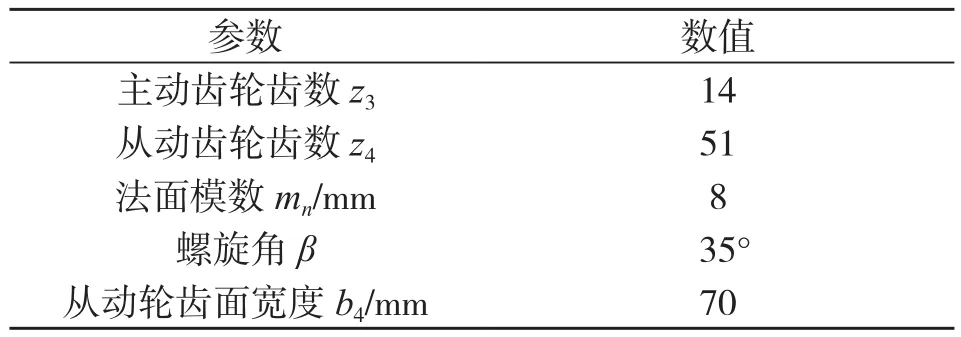

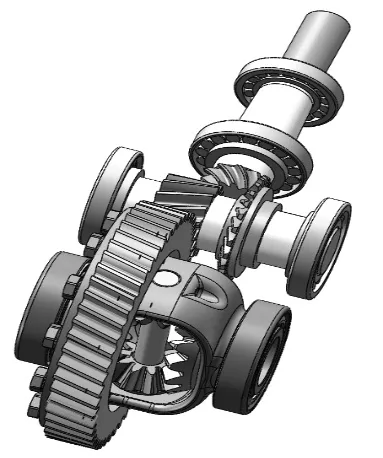

经设计计算,双级齿轮传动主要参数如表3、表4所示,分别对齿轮和传动轴进行强度校核,均为安全. 主减速器传动系结构设计结果如图5所示.

表3 第一级齿轮传动主要参数

表4 第二级齿轮传动主要参数

图4 主减速器传动系结构设计流程

图5 设计结果

4 结语

所完成的工作及主要结论如下:

(1)对电机能耗、转速、转矩与主减速器减速比之间的关系进行分析,明确了电机能耗与主减速器减速比之间的函数关系.

(2)建立基于能耗最低的主减速器减速比优化数学模型,以标准循环工况作为试验工况,采用MATLAB遗传算法进行求解得到最优减速比值及其对应的能耗值.

(3)根据最优减速比对主减速器传动系进行了结构设计,为后续的电动重型卡车主减速器传动系力学特性分析及振动分析奠定了基础.