电厂低压及高压加热器系统液位开关性能提升改进

王海宝,薛胜峰,谭旭东,周立平,肖群雄,郑祥东

(阳江核电有限公司,广东 阳江 529500)

0 引言

电厂由于其特殊性,尤其重视运行期间的安全性。电厂的仪表及仪控系统构成了电厂的“中枢”神经系统,对电厂整体工艺流程正常、高效、安全运行起着不可替代的作用,所以电厂对于仪表设备的首要条件是设备的稳定性及安全性。目前,广东某电厂低压及高压加热器系统采用的浮球液位开关在运行过程中频繁出现无法正常触发或复位的故障,该故障可能导致电厂汽轮机停机,造成非常严重的后果,迫切需要找到浮球液位开关的故障原因并给予彻底解决。

1 现状及影响

广东某电厂低压及高压加热器系统采用国外某品牌生产的浮球液位开关,当其长期工作在温度226℃、最大工作压力3MPa的工况下,频繁出现无法正常触发或复位的故障。经统计每台机组共有44台浮球液位开关,均有出现该故障,说明该类型液位开关在工况下出现故障属于共性问题。该系统使用的浮球液位开关属于系统监控仪表,出现无法正常触发或复位的故障可能会导致汽轮机停机的严重后果,必须即刻排除隐患。

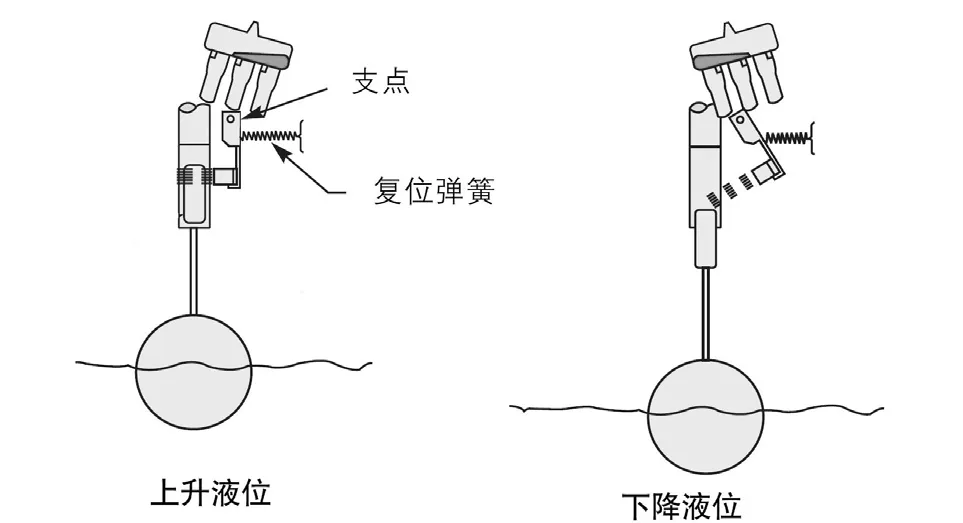

图1 浮球液位开关测量原理示意图Fig.1 Schematic diagram of measuring principle of float ball level switch

2 浮球液位开关故障原因分析

2.1 浮球液位开关测量原理

浮球液位开关是基于阿基米德浮力原理工作,装在测量点的浮球与测量液体充分接触,浮球位置随测量液体液位变化而同步变化,同时浮球带动推动连杆刚性连接的磁性轴套位置也作相应变化,到达预设定控制点时,磁性轴套通过磁耦合驱动开关吸合,开关处于闭合导通状态;测量液位位置脱离预设定控制区域时,磁性轴套脱离磁耦合区域,开关处于断开状态,从而实现液位点测量,并输出开关信号。浮球液位开关是目前工业现场广泛采用的测量液位仪表之一[1],浮球液位开关测量原理示意图如图1所示。

2.2 故障分析

为了寻求电厂现场使用的液位开关故障原因,采用对现场拆卸下来的液位开关进行逐步拆解分析的方法,拆解过程中发现以下问题:

1)目前使用浮球液位开关为一体式结构,该种安装结构在现场检维修过程中有明显的缺点,一体式结构的液位开关不方便检修,发生故障后,不易进行诊断及修复。安装结构如图2所示。

2)观察拆解下来的液位开关浮球推动连杆发现有明显的弯曲变形,弯曲形变量直接导致浮球与浮筒之间产生卡涩现象,限制了浮球的上下移动。浮球推动连杆弯曲变形如图3所示。

图2 一体型浮球液位开关Fig.2 Integrated float level switch

图3 推动连杆变形图Fig.3 Deformation of push rod

3)将液位开关逐步进行拆解,发现测量浮筒内部有严重的锈蚀现象如图4所示,目测浮球与浮筒间隙较小。通过内径卡尺测量浮筒内径和外径卡尺测量浮球外径尺寸对比,浮球液位开关浮筒和浮球间距最大为2mm,浮球与浮筒之间的移动间隙过小,有导致浮球卡涩的风险。

4)拆解过程中,同时发现浮球液位开关中使用的微动开关触点有严重的氧化现象,微动开关触点接触电阻大于规格书范围,存在接触不良现象。

浮球液位开关无法正常触发或复位的故障,从浮球液位开关的工作原理可知,装在测量点的浮球与测量液体充分接触,浮球位置随测量液体液位变化而同步变化,同时浮球带动推动连杆刚性连接的磁性轴套位置也作相应变化,到达预设定控制点时,磁性轴套通过磁耦合驱动开关吸合,开关处于闭合导通状态;测量液位位置脱离预设定控制区域时,磁性轴套脱离磁耦合区域,开关处于断开状态,从而实现液位点测量,并输出开关信号。浮球随被测液体液位正常移动是必要条件,通过推动连杆传递位移,通过磁耦合方式闭合或断开开关实现功能输出。从拆解的浮球液位开关可以判断出液位开关主要的故障原因:

图4 浮筒内壁锈蚀图Fig.4 Corrosion of inner wall of pontoon

a)浮球与浮筒内壁间距最大间隙为2mm,相对移动间隙过小,同时由于浮筒材质不耐腐蚀存在严重锈蚀现象,腐蚀层挤占浮球移动间隙,因而存在浮球移动空间受阻出现浮球卡涩现象,导致液位开关浮球无法传递出位移动作,不能传递到开关从而无法实现开关的触发动作。

b)浮球推动连杆在工况环境下已经出现了弯曲现象,弯曲形变量进一步导致浮球与浮筒在2mm的移动间隙移动受阻,因而浮球出现卡涩现象,导致液位开关浮球无法传递出位移动作,不能传递到开关从而无法实现开关的触发动作。

c)由于现使用的表头中的微动开关触点未做耐高温氧化处理,在高温工作条件下微动开关触点有严重的氧化现象,触点接触电阻远大于规格书范围、存在接触不良现象。

3 解决方案

通过对现场浮球液位开关的拆解并分析原因,可见目前使用的国外某品牌浮球液位开关未充分考虑使用的工况,使得产品在使用过程中故障频发,急需进行优化处理。从液位开关原理上分析,此原理的浮球液位开关是可以满足现场工况下正常使用的,由于设计和工艺上没有充分考虑现场实际工况使用条件,故造成了故障频发。根据以上原因分析,结合电厂实际使用工况条件提出浮球液位开关的优化提升改进方案如下:

3.1 增大浮球与浮筒的间距,防止浮球卡涩

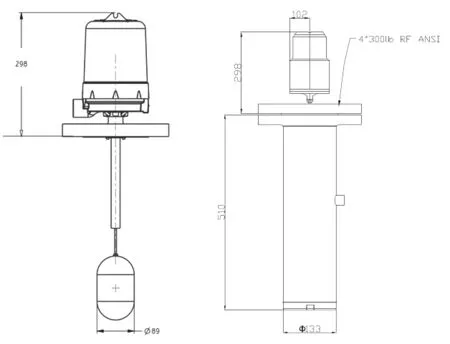

图5 改进后的浮球液位开关图Fig.5 Improved float level switch diagram

针对目前使用的浮球液位开关,浮球与浮筒之间移动间隙最大为2mm的情况,经分析该间隙对产品测量的影响后,对液位开关的浮球与浮筒间隙尺寸做了重新优化和调整。调整后浮筒的内径设计为φ125mm(外径φ133mm),液位开关浮球的外径设计为89mm(外形如图5所示),调整后浮球与浮筒的移动间隙达到18mm,相比原来2mm的间距大了9倍,有效增加了活动部件间的间隙,防止卡涩,同时不影响液位开关的正常测量功能。

3.2 浮球连杆加固

原浮球推动连杆为细长杆,刚性不足,在工况下已产生变形,重新经过力学计算对浮球推动连杆进行了加粗、加固优化设计如图5所示,满足工况下刚性足够防止发生变形,从而有效解决因浮球推动连杆形变导致卡涩现象。

3.3 开关触点采用镀金工艺

液位开关使用的微动开关触点有严重的氧化现象,主要原因是目前的微动开关触点表面处理工艺不能满足现场工况环境要求,需要对其表面处理工艺进行优化。经过筛选对比,选择开关触点镀金工艺最为恰当。金作为一种贵金属,不会与其他材料发生反应,而且金在大气环境中不会氧化或者变色,在恶劣的环境下也长期耐用,通过采用电镀工艺,非常适合接触镀层。镀金可提高触点的耐腐蚀性,这就意味着它们更适合用于恶劣的环境。金触点的接触电阻较低,有利于提升开关电气性能。根据使用的工作条件对微动开关触点采用镀金工艺[2],防止因高温产生氧化,因盐雾产生腐蚀,满足开关在工况环境下正常触发导通。

3.4 优化浮筒本体材料

通过拆解可以发现在工况下,原浮球液位开关浮筒已经发生了较为严重的锈蚀,充分说明原材质不能满足现场工况测量需求。根据电厂现场工况对本体材料进行筛选,将原浮筒材质替换为316L不锈钢材料[3]。316L不锈钢材料因其优异的耐腐蚀性、高温力学性能、加工性能良好、焊接性能较好等优点在多个行业有着广泛应用,可以较好地避免浮筒发生锈蚀。

图6 液位开关安装图Fig.6 Installation drawing of liquid level switch

3.5 安装方式改进为法兰连接

目前使用浮球液位开关为一体式结构,该结构不方便检修,发生故障后,不易进行诊断及修复。根据充分调研目前现场仪表安装结构形式,将浮球液位开关的安装方式由一体式改进为法兰连接[4],浮筒部分和浮球测量部分通过螺栓将法兰进行有效连接。该种连接结构形式广泛应用于现场仪表,不仅可以在高温、高压场合使用,而且可以方便地进行现场拆卸维护。改进为法兰安装形式后的液位开关如图6所示。

4 改进效果

低压及高压加热器系统的浮球液位开关经过优化浮球与浮筒间间隙、加固推动连接杆、采用镀金工艺触点、优化浮筒本体材质等改进后,在电厂同样位号进行替代试运行,未发生无法正常触发或复位的故障现象,改进方案达到了预期目的。

5 结束语

通过对核电厂现使用的浮球液位开关进行拆解分析,找到了故障发生的根本原因。根据原因分析,针对性地制定了解决方案并对原产品进行技术、工艺优化改进,制作了相应样机在电厂现场替代试运行验证,验证过程中未发生无法正常触发或复位的故障,原有故障得到根本解决。该性能提升改进工作有效地解决了电厂低压及高压加热器系统液位开关无法正常触发或复位的故障,优化了现场安装形式,有效减少了电厂现场的维护时间,有利于整个电厂的安全运行,同时也希望给同类型工况选用浮球液位开关的电厂单位提供参考建议。