一种核级电动执行机构的机械老化试验

陈 根,陈宝龙,朱 瑄

(重庆川仪自动化股份有限公司 执行器分公司,重庆 401121)

0 引言

核级电动执行机构是用于控制核电站阀门的驱动装置,是核电站重要的电气设备。当前,国内的核电装备制造业中,电动执行机构作为核电主要仪表之一,设计制造水平与科技发达国家还有一定差距,电动执行机构的可靠性和配套能力与国际水平仍有较大差距。中国目前在役核电站中,使用电动执行机构,除秦山一期、二期中使用部分国产电动执行机构外,其它核岛和常规岛部分所用电动执行机构几乎全部进口。随着《国家核电中长期发展规划》(2005~2020)的出台及2019年国内核电形式的好转,漳州核电一期工程和惠州太平岭核电一期工程的获批,均为核级电动执行机构的自主化进程提供了良好的机遇。

机械老化试验作为研究产品在核电站实际应用工况的方法,相对于普通产品所使用的寿命试验,机械老化更切合电动执行机构实际应用工况,是最重要的可靠性鉴定试验项目之一[1]。在特定的模拟工况条件下,通过电动执行机构机械老化试验考察产品功能随时间变化的规律,可了解执行机构的平均寿命、失效特征,以及在机械老化试验过程中可能出现的各种失效模式,结合失效模式,可进一步探索导致失效的主要原因,如传动设计合理性、安全系数的确定、加工及装配质量等,为产品可靠性预测和设计、产品质量改进和确定试验条件等提供依据[2]。本文针对本公司自主开发的N10-72核级电动执行机构进行机械老化试验研究,力求为后续试验的进行及现场应用提供指导及帮助。

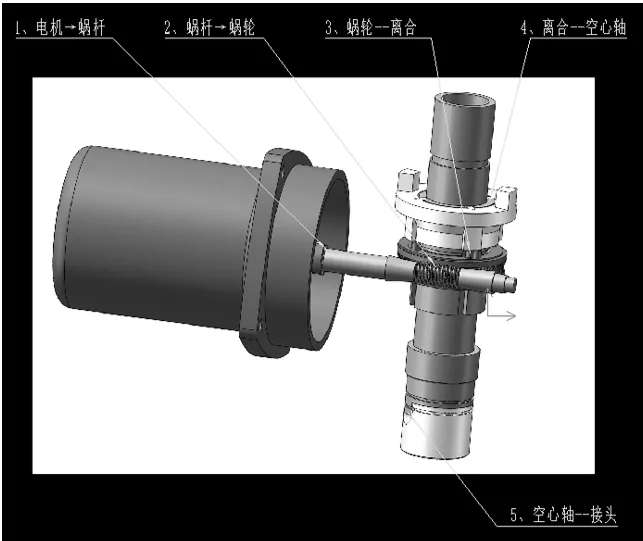

图1 电动执行机构传动原理简图Fig.1 Schematic diagram of transmission principle of electric actuator

1 执行机构构成及参数

N10-72核级电动执行机构严格按照三代核电设计要求,并依据相关设计标准要求,采用机械式过力矩及行程控制技术,0.85Un额定力矩60N.m,额定转速72r/min,传动结构的设计与验证为本次电动执行机构开发项目的重点及难点。为实现高可靠性及稳定性,在电动执行机构的设计上,采用一级蜗轮蜗杆传动的模式,如图1所示。从电机到蜗杆蜗轮、离合、空心轴的传动方式,此传动模式的特点是:体积小,承载能力高,传递功率大,易于布置。N10-72核级电动执行机构在结构设计过程中,对受力零件采用理论计算与NX软件仿真的方式进行受力分析,同时通过机械老化试验进行试验验证,保证设计参数完全满足强度要求。

2 传动机构强度分析

2.1 运行参数

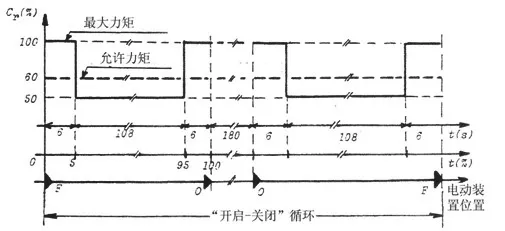

机械老化试验依据标准NB/T20010.11-2010《压水堆核电厂阀门第11部分:电动装置》进行,按最大力矩60N.m,允许力矩30N.m进行2000次机械老化,按机械老化时间要求,全试验周期累计时间为400h,运行时间为133.3h,如图2所示。

图2 电动执行机构加载曲线Fig.2 Load curve of electric actuator

2.2 蜗轮蜗杆强度分析

2.2.1 蜗轮蜗杆基本参数

轴传递的额定扭矩:T1=1.87N·m =1870N·mm

轴传递的最大扭矩:T1max=6.48N·m=6480N·mm

蜗轮输出额定力矩:T2=60N·m =60000N·mm

蜗轮输出力矩 :T2max=150N·m =150000N·mm

蜗杆分度圆:d1=14.5mm

蜗杆齿根圆:df1=12.7mm

蜗轮分度圆:d2=67.5mm

中心距:a=41mm

蜗杆材料40Cr、调质后淬火,硬度HRC50±5

蜗轮材料:ZCuAl9Fe4Ni4Mn2,固溶处理,HB180~HB240

蜗轮蜗杆传动比:i=75

电机输入转速:2880r/min,蜗轮输出转速76.8r/min。

2.2.2 蜗轮许用接触强度和许用弯曲强度确定

考虑寿命对蜗轮接触强度及弯曲强度的影响,接触应力及弯曲应力按额定输出力矩T2=60N·m进行计算。

蜗轮基本许用接触应力:σHmin=660MPa

蜗轮基本许用接触应力:σFmin=377MPa

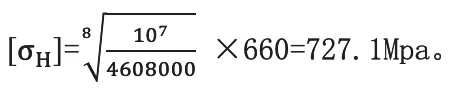

蜗轮许用接触应力 :[σH]=KHNσHmin

蜗轮许用弯曲应力:[σH]=KFNσFmin

KHN为接触强度的寿命系数:

KFN为弯曲强度的寿命系数:

应力循环系数:N=60jn2Lh

n2为蜗轮转速,r/min;Lh为工作寿命,h;j为蜗轮每转一转,每个轮齿啮合的次数。

考虑机械老化试验为2000次,工作寿命选择为500h,N=60×2×76.8×500=4608000。

蜗轮许用接触应力:

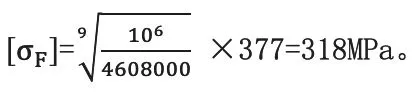

蜗轮许用弯曲应力:

2.2.3 蜗轮齿面接触强度计算

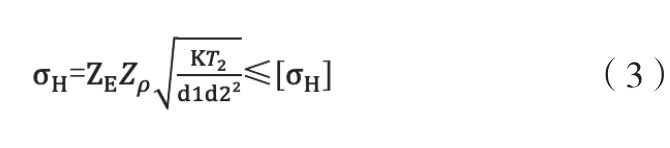

蜗轮齿面接触强度的验算公式为:

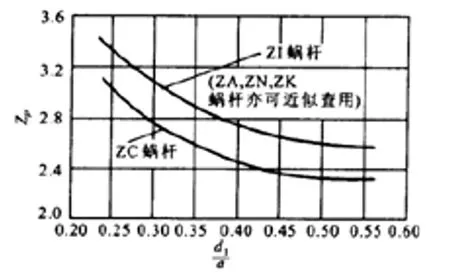

式(3)中,Zρ--蜗杆传动的接触线长度和曲率半径对强度的影响系数,简称接触系数,可从图3得;K--载荷系数;σH、[σH]--分别为蜗轮齿面的接触应力与许用应力,Mpa。

d1/a=14.5/41=0.354,由图3可知,ZA型蜗轮蜗杆Zρ=2.92。

蜗轮圆周速度V2=πd2n2/60000=3.14×67.5×76.8/600 00=0.27m/s<3m/s,KV取1.05

由于有载荷变化,Kβ取1.1。

由机械老化试验条件得知,电动执行机构每小时启动次数为10次,KA=1;齿面接触强度合格。

2.2.4 蜗轮齿根弯曲强度计算

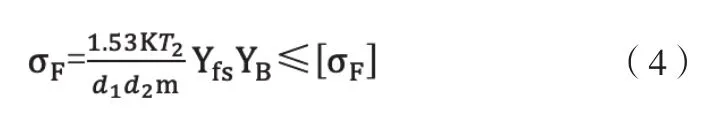

蜗轮齿根弯曲强度的验算公式为:

式(4)中,YB--螺旋角影响系数,YB=1-γ/140°;Yfs--蜗轮齿形系数,从图4查得。

ZV2=Z2/cos3γ=75/cos37.076=76.7,查图4 得

YFa2=2.28;

YB=1-γ/140°=1-7.076/140=0.95 ;

σF=(1.53KT2)/(d1d1m)YfsYB=1.53x1x1.05x1.1x60000/14.5x6 7.5x0.9x2.28x0.95=260.72MPa<318MPa,齿根弯曲强度合格。

3 机械老化试验

图3 圆柱蜗杆传动的接触系数ZρFig.3 Contact coefficient Zρ of cylindrical worm drive

图4 蜗轮的传动齿形系数YfsFig.4 Gear profile coefficient Yfs of worm gear

机械老化试验的目的是验证电动执行机构能否在规定的试验条件下完成试验并保持其完整性及可靠性[3]。通过将执行机构与力矩测试设备以及老化测试设备连接,按执行机构安装在阀门上的运行工况条件,进行马鞍形加载[4]。整个试验分为机械老化试验和出厂试验两个阶段。机械老化试验是在规定试验条件下对执行机构施加负载并循环运行一定时间,出厂实验则是检测执行机构经过老化实验后,包括输出转速、输出力矩、精度等基本性能参数是否满足产品出厂要求。本文着重介绍机械老化实验相关要求,基本性能测试不做更多描述。

机械老化试验所使用力矩测试设备为0-200N.m,检测精度为0.2N.m,在电压380V、50Hz情况下对电动执行机构进行机械老化试验。机械老化试验过程主要分为开向阶段(包括开向停止时间)和关向阶段(包括关向停止时间),试验过程如下:

图5 N10-72机械老化试验Fig.5 N10-72 Mechanical aging test

1)开向阶段:开向启动阶段使执行机构的输出转矩增大至60N.m,然后保持该转矩60N.m持续运行6s,执行机构保持输出转矩30N.m运行108s,再使输出转矩增大到60N.m,持续运行6s,整个开向阶段持续时间120s,停止执行机构180s。

2)关向阶段:关向启动阶段使执行机构的输出转矩增大至60N.m,然后保持该转矩60N.m持续运行6s,执行机构保持输出转矩30N.m运行108s,再使输出转矩增大到60N.m,持续运行6s,整个关向阶段持续时间120s,停止执行机构300s。

机械老化试验过程电动执行机构的连接如图5所示,在整个机械老化试验过程中,完成2000次开关循环操作后,电动执行机构运行正常,各项性能参数无异常。

4 结语及建议

对一种核级电动执行机构的机械老化试验进行研究,通过理论计算与试验相结合的方式对电动执行机构进行可靠性测试,通过力矩测试设备对电动执行机构进行机械老化测试,并对性能特性参数进行测试和监控。得到如下结果:

1)对电动执行机构进行2000次马鞍形加载开关循环操作的机械老化试验,在整个试验过程中,电动执行机构运行正常。

2)机械老化试验完成后,电动执行机构各项性能参数正常,满足出厂实验要求。

3)采用理论计算与试验相结合的方式进行电动执行机构的设计及生产制造,有利于加快整个生产制造周期,保证成功率。

- 仪器仪表用户的其它文章

- 浅谈静态压力传感器的计量检定

- 整装油田控制系统规划及研究

- 石化行业防爆型电机无线智能测温系统的科学应用及研究

- 基于双摄像机瞳孔距离定位研究

- ——访北京广利核系统工程有限公司副总经理孙永滨">核电仪控装备制造领域的"和睦大使"

——访北京广利核系统工程有限公司副总经理孙永滨 - 数字水准仪电子i角测量不确定度评定