石化行业防爆型电机无线智能测温系统的科学应用及研究

汪世明

(中国石油 玉门油田炼化总厂,甘肃 玉门 735200)

0 引言

随着近几年大型石化基地的不断建成投产,行业内竞争日趋白热化,催促着各石化企业不断自我要求改革创新,以取得生存空间。众所周知,石化行业生产过程复杂,流程要求精细,是高危、高附加值行业。安全、环保、质量是它的生命线;长期、连续、优化生产是它的成长线;设备本质安全可靠性是它的保障线。其中,防爆型电动机则是它的“心脏”,为石化生产、调和、储输系统的正常运行持续提供动力。

石化企业里无论加工规模大小还是加工流程长短,都在大量使用着防爆型电动机。处在工艺流程位置的电动机都是采用“开一备一”形式配备的,在关键工艺位置的电机甚至要采用“开一备二”的方式,其供电电源均需采用双回路方式[1],由此可见其重要性。如何保证电动机长周期运行,无疑越来越受到业界的高度重视。

1 石化行业电动机管理现状

1.1 防爆型电动机的主动维修

随着石化设备质量的不断提升,设备管理能力的不断强化,石化行业的设备大修也由“每年一休”逐步提升为“三年一修”或“五年一修”。但是,防爆型电动机故障,尤其是常见的接线端断路、短路,因其隐蔽性很强、突发性很高,后果非常严重,已成为造成石化企业大面积非计划停工的“罪魁祸首”[2]。应运而生的“抗晃电”技术也只是作为“后手”,不得不在连续型生产企业广泛推广使用。为了把风险预判评估提到事故前面,电动机主动性维修的概念迅速获得推广。企业通常通过制度上强推,要求每年两次的电动机接线开盖检查,通过有计划地排查筛选,每年也能发现一些异常情况,使电机故障率有所下降。

1.2 防爆型电机的过度检修

防爆型电动机接线柱的维修,通常经过开电机接线盒盖,拆接连接线缆接头,拆装接线柱隔板、仪器检测等工作来完成。对于大型电机来讲,拆装工作量很大,需要耗费大量的人工和体力来完成。对于中小型电机来说,由于防爆电机接线盒内作业空间狭小,频繁拆卸电缆接头部位易造成接线鼻子损坏、电机引线松脱、断线等[3]。因维修人员技能水平低、思想麻痹等原因,会造成部件不够紧固、薄弱位置不完好,电动机破坏性耐压试验等过度维修。这些因素无疑会给防爆电机的长期可靠运行埋下隐患,是“杜绝非计划停工”要求不能容忍的。

1.3 防爆型电机的维修风险

电动机是由电能来驱动的,它的维修过程涉及断电能量隔离、重物搬移(如大型电机接线盒盖)、防爆密封面损坏,必然存在人员触电、机械伤害、火灾爆炸风险;加之,主泵维修过程中备用机泵的单泵运行发生“祸不单行”的事故也屡见不鲜。这些风险的存在,为频繁开展防爆型电机开盖检查的管理增加了难度,耗费了大量资源,与当今企业广泛推行的精益化管理要求早已格格不入。因此,电动机预知性维修的需要“破土而出”。

2 常规防爆型电动机测温方式及局限

从防爆型电机实际运行情况来看,电机接线端故障的发生、发展到故障,其常见故障形式有松动、断股、过电流断线或绝缘老化破坏,接地、弧光短路;其外在物理量表现形式均为温度持续升高。

2.1 常规电动机测温方式

为了确保防爆型电机的可靠运行,及时发现电机风险点,为主动维修提供科学合理的技术依据,现常采用红外温度计法,即利用红外测温枪、热成像仪等红外测温仪器定期对电动机进行测温,依据环境温度、电机负荷大小来判断电机的风险指数。两者检测范围不同,红外测温枪测量的是以发出红外线与被测物形成的光点为计量温度,适用于单台设备的局部或定点测温;而热像仪则是以面为单位,立体呈现热像仪视角内温度梯度情况,适用于设备群、大型设备、面的检测。两者价格也相差较大,热像仪价格通常为红外测温仪价格的数十倍。

2.2 常规测温的局限性

通常使用的红外测温设备在使用过程中,对反射率等参数要依据被测物的材质正确选用,否则测量结果误差会很大。但是,由于石化装置电机因其使用工艺位置的环境不同,其红外线反射率不同,需要长期的经验积累才可准确掌握测量设备参数的设定,确保测量数据有效。由于石化行业防爆性的要求,防爆型测温设备笨重,不便于携带,且测量数据实时性差,不便于综合性分析,给使用者带来很多“不友好”的体验。如果采用固定安装方式,则需要供给电源,信号远传需铺设大量线缆,镜头需经常擦拭等工作,施工量不容小觑。

3 无线测温系统

随着无线射频传输技术的广泛应用,以及测温元件、高能电池、高耐压绝缘材料等的开发使用,无线测温系统在防爆型高、低压电动机接线端处的应用,以成为解决防爆型电动机测温难题的最佳方案。

3.1 无线测温系统构架

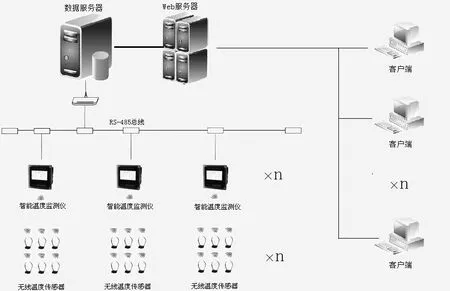

无线测温系统主要由四部分组成:无线温度传感器、智能温度监测仪、监控服务器、监控软件。其中,无线温度传感器和智能温度监测仪是系统的终端设备,监控服务器和监控软件是整个系统的核心,负责整个系统的管理、数据记录与处理,并提供多客户端的查询功能。系统构架图如图1所示。

3.2 无线测温系统各组件及功能

3.2.1 无线温度传感系统

1)无线温度传感器

无线温度传感器温度探头通过引线引出,固定在待测温度点。传感器内部通过电池供电,不需要外接电源。无线温度传感器内部标配有3个温度探头,也可根据用户的要求配1~2个温度探头。

无线温度传感器按照系统设置的时间间隔(时间间隔可根据用户需要调整),每隔一定时间发送一次温度数据;如果温度上升到设定的上限值,不管间隔时间是否到了,则自动上传温度值,做到及时发现,及时处理。传感器具有自检测功能,当电池电量低或传感器故障时,自动发送报警信息给智能温度监测仪。

图1 系统构架图Fig.1 System architecture diagram

2)无线温度传感器主要技术指标

① 采用进口温度探头,测量精度高,抗干扰能力强。测温的精度±1℃以内,温度分辨率为0.1℃,测温范围-40℃~+125℃。

② 低功耗设计,采用耐高温锂电池供电。工作时间1~6年(与用户设置的时间间隔和工作环境有关)。

③ 每个无线温度传感器具备唯一的地址号,防止互相干扰。

④ 使用电压环境10kW及以下。

3.2.2 智能温度监测仪系统

1)智能温度监测仪

智能温度监测仪采用防爆设计,可以实时显示温度数据;现场设定相关参数,具有报警和预报警功能,并可利用总线技术,组网完成集中显示、设定、数据记录等功能。因此,可实现无人值班情况下的实时监测,发现温度过高马上报警,及时处理,防患于未然,保证电机安全运行。

2)智能温度监测仪主要技术指标

① 监测各测温点的温度值并在LCD液晶屏上显示。

② 温度传感器数量用户可自由设置,最多可以设置24个温度传感器。

③ 显示各个传感器的状态:探头温度、电池电量、信号强度。

④ 报警输出:两个(无源接点)触点容量:3A/250VAC。

图2 无线温度传感器Fig.2 Wireless temperature sensor

图3 智能温度监测仪Fig.3 Intelligent temperature monitor

⑤ 监测温度超过预警值,在屏幕上显示该通道预警,并触发无源预警输出。

⑥ 具有RS485通讯接口,MODBUS协议,波特率可选。

⑦ 工作温度:-20℃~+70℃。

3.2.3 监控服务器系统

1)监控服务器

监控服务器是本系统的核心硬件平台,由数据服务器和Web服务器组成。数据服务器负责数据采集、存储、处理等业务;Web服务器为客户端提供Web服务。服务器硬件采用机架式服务器,具有运行稳定、功能强大、接口丰富的特点,为设备的扩展预留了充分的空间。

2)监控服务器最低配置要求

① 处理器:至强,四核,主频3.5GHz。

② 内存 :16G。

③ 硬盘:2T×2企业级,RAID1模式。

④ 网卡:双口1Gb自适应网卡,独立千兆管理口。

⑤ 接口:4个USB、VGA。

3.2.4 客户端系统

客户端计算机是用户操作的终端设备,为了提高产品的集成度,选择一体机。品牌计算机最低配置要求如下:

① CPU:Intel/AMD双核,1.6GHz以上。

② 内存 :8G DDR4。

③ 硬盘 :512G。

④ 网卡:Intel或者RealTek的100Mbps以上的网卡。

⑤ 接口:2个USB,1个RJ45。

⑥ 显示屏:24寸,分辨率1920×1080。

3.2.5 监控软件架构要求

监控软件运行于监控服务器上,软件集成了数据配置、数据采集、数据监控及后台管理、Web服务等功能。监控软件采用Browser/Server(浏览器/服务器)结构,在这种结构下,用户界面完全通过WWW浏览器实现。客户端基本上没有专门的应用程序,应用程序基本上都在服务器端。由于客户端没有程序,应用程序的升级和维护都可以在服务器端完成,升级维护方便。

1)监控软件的功能划分

数据服务器:对智能温度监测仪进行数据采集并记录,同时进行数据分析和处理,还能实时输出各种报表,如测温点越限告警表、实时数据曲线报表、历史数据趋势报表等,令用户不仅能提前判断测温点温度变化趋势,还能及时反映测温点数值超标状态。一旦温度出现异常情况(温度过高、温度上升过快),立刻发出报警信号,以便管理人员及时采取措施,避免事故发生。

Web服务器:Web服务器的基本功能是提供Web信息浏览服务。

2)监控软件的运行环境要求

① 服务器软件。

② 操作系统:Windows Server 2012。

③ 数据库:MySQL。

3)客户端计算机软件要求

① 操作系统:Windows XP SP3/Windows7/ Windows8/Windows10(32位/64位)。

② 浏览器:IE10及以上或采用IE核的其它浏览器。

4)监控软件功能要求

① 用户管理:具有用户增加、修改、删除、停用/启用、登录等功能。

② 权限管理:不同的用户具有不同的权限,管理员可设置用户的权限。

③ 角色管理:具有修改、停用/启用等功能。

④ 平台维护:具有数据库备份、系统配置等功能。

⑤ 厂区管理:具有权限区分功能,不同级别的用户可管理的厂区不同,支持新增、修改、删除等功能。

⑥ 设备管理:具有新增、修改、删除、查询等功能。

⑦ 远程设置:可以远程设置设备的相关参数。

⑧ 实时显示数据:以图形、列表等形式详细展示实时数据。

⑨ 历史数据查询:对设备的历史数据进行查询。

⑩ 统计图表:对设备采集到的数据以月度、年度等统计汇总,分析数据。

⑪ 报表导出:将归类查询的数据导出,支持excel和pdf格式。

⑫ 报警监控:将报警信息及时推送给用户。

4 无线测温系统的应用

无线测温系统采用分体式设计,由智能温度监测仪与无线温度传感器(含温度探头)组成,温度传感器安装灵活方便,可适应多种电机的安装。通过防爆认证,适用于防爆要求场合。其具有使用无线网络与有线网络相结合的方式,解决数据的远距离传输和大规模组网问题。系统数据采集基于无线网络技术,用于高压带电体温度的实时监测,实现了高压带电体温度的非接触式测量。无线温度传感器能够精确测量待测点的温度,并通过无线通讯的方式发送给智能温度监测仪,智能温度监测仪对接收到的数据进行处理,当监测点温度超过所设定的温度值,发出报警信号。智能温度监测仪具有RS485通讯接口,可直接与监控数据服务器实时通讯,实现网络化的温度监测和预警。该系统采用“分布控制、集中管理”的架构,系统高效安全。智能温度监测仪实时监测温度数据,当温度超限后及时发出预警信号,现场工作人员可第一时间响应处理。同时数据传输到后台监控数据服务器,方便管理人员统一调度指挥。

5 结束语

无线测温系统通过高压侧测温元件与低压侧接收单元射频通信,彻底实现电气隔离,确保系统安全可靠。该系统在防爆型高、低压电动机接线端的成功应用,提高了电动机预防性检测的实时性、准确性;通过与电机电流、环境温度、海拔、电机拖动负载类型等已有数据库的融合,利用大数据优势,可实现防爆型电机接线端寿命趋势的智能预判,为电动机科学预防性维修提供了强有力的数据支撑,有效解决了防爆型电机薄弱部位预知性维修的瓶颈问题;通过电磁、磁电技术和低功耗电子元件的开发,实现无线测温传感器的自供电和与电机接线柱一体化制造,既可解决测温单元“续航”能力不足的问题,又可节省电机接线盒空间。随着“四新技术”的创新应用,将为石化企业智能化建设持续提供不断的发展动能。

- 仪器仪表用户的其它文章

- 浅谈静态压力传感器的计量检定

- 整装油田控制系统规划及研究

- 基于双摄像机瞳孔距离定位研究

- ——访北京广利核系统工程有限公司副总经理孙永滨">核电仪控装备制造领域的"和睦大使"

——访北京广利核系统工程有限公司副总经理孙永滨 - 数字水准仪电子i角测量不确定度评定

- 温度传感器在燃气计量仪表中的应用研究