甲烷转化原料气烯烃含量高造成析炭的解决方案研究

王 飞,李玲燕

(1.山西潞安煤基清洁能源有限公司 ,山西 长治 046000;2.山西潞安煤基合成油有限公司,山西 长治 046000)

引 言

某煤化工装置在经过合成和分离后的尾气中氢气、一氧化碳、甲烷等有效气的含量较高,目前采用的工艺是尾气经过PSA变压吸附,脱除其中的氢气并浓缩甲烷,使甲烷体积分数达到30%~35%后送至甲烷转化装置[1-3]。

甲烷转化单元是利用原料尾气压缩机过来的尾气作为原料气,进行换热式一段蒸汽转化和二段纯氧转化以及一氧化碳中温变换,为后续工段提供转化气;同时利用转化气余热生产2.5 MPa的中压蒸汽,该工序有以下特点:尾气转化采用换热式纯氧催化部分氧化工艺,可降低尾气、氧气消耗,使装置操作条件温和,满足长周期稳定运行,同时可提高H2+CO的产量;转化气经中变后进入PSA-2氢回收装置提取氢气[4-7]。

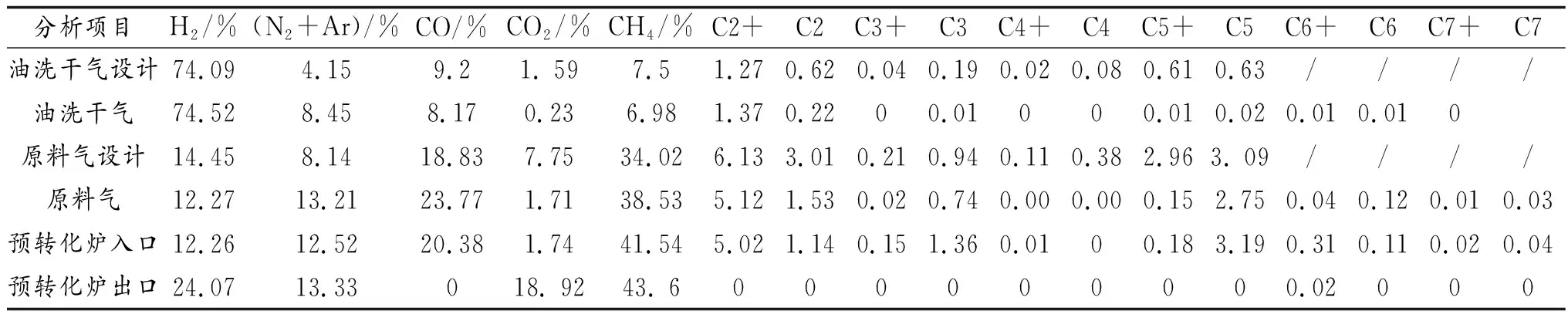

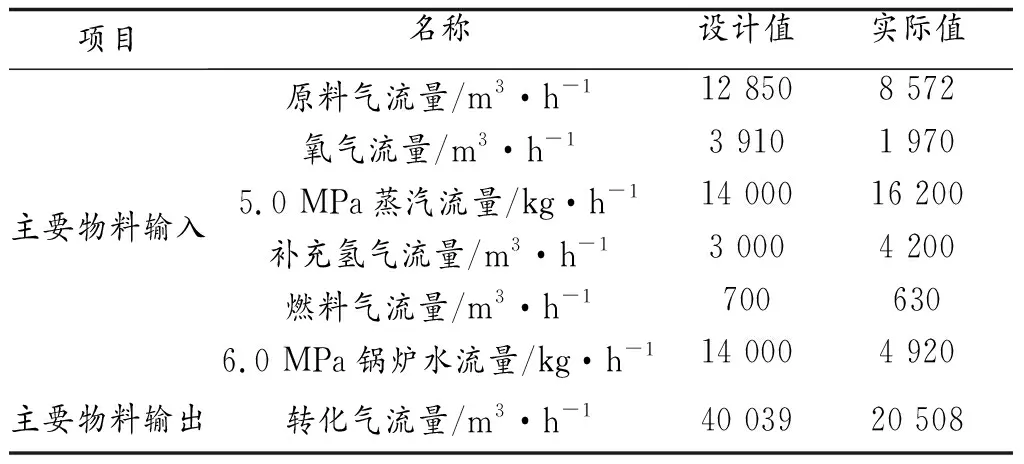

该装置在3月首次开车时,出现预转化炉压差持续上涨,两天后涨至满量程60 kPa,最高达到0.3 MPa。因预转化炉压差过大,被迫停车。经拆开检查预转化炉催化剂情况,发现催化剂有粉化情况,通过对比原料气组分,发现析炭主要的根源是原料气中C5以上烯烃含量不稳定且CO含量偏高,在高CO和高碳烃的氛围下预转化炉发生析炭造成。原料气设计与实际组分分析数据表见表1。

表1 原料气设计与实际组分分析数据表

1 改造方法探索

通过模拟原料气的组分在实验室通过改变工艺条件进行20多次试验,得出如下结论:

1) 在上述试验条件下,从不同的温度试验看,卸出催化剂都有程度不一的结炭现象。总体趋势是随着进口温度降低,结炭程度逐渐减轻,在220 ℃时只有少数催化剂表面有少量炭黑。

2) 在260 ℃温度下,分别将氢体积分数提高至40%和降低至10%,从试验结果看,都有比较明显的结炭现象。

3) 在260 ℃温度下,对比国外同类催化剂(通用公司提供)进行的试验情况看,也有结炭现象。

4) 在260 ℃温度下,将原料气中的丙烯体积分数降低至4%,仍有析炭现象。

经过试验数据分析判断,最后确定将原工艺改为加氢流程。

由于发生析炭主要的根源是原料气中C5以上烯烃含量不稳定且CO含量偏高,在高CO和高碳烃的氛围下预转化炉造成发生析炭,而现有原料气气源无法改变,需对转化单元实施技改,才能消除因烯烃含量高及高CO带来的不利影响,保障转化工序顺利开车及稳定运行需要。

2 改造方案确定

1) 甲烷转化工艺原理

预转化基本原理见式(1)~式(4)。

CnH2n+2+nH2O =nCO + (2n+1)H2-△Q

(1)

CnH2n+nH2O =nCO+2nH2-△Q

(2)

CO+3H2=CH4+H2O+△Q

(3)

CO+H2O=CO2+H2+△Q

(4)

换热式转化炉基本原理见式(5)~式(6)。

CH4+H2O=CO+3H2-△Q

(5)

CO+H2O=CO2+H2+△Q

(6)

部分氧化炉基本原理见式(7)~式(9)。

H2+0.5O2=H2O+△Q

(7)

CH4+2O2=CO2+2H2O+△Q

(8)

CO+0.5O2=CO2+△Q

(9)

部分氧化炉催化剂床层反应见式(10)~式(11)。

CH4+H2O=CO+3H2-△Q

(10)

CO+H2O=CO2+H2+△Q

(11)

中变炉基本原理见式(12)。

CO+H2O=CO2+H2+△Q

(12)

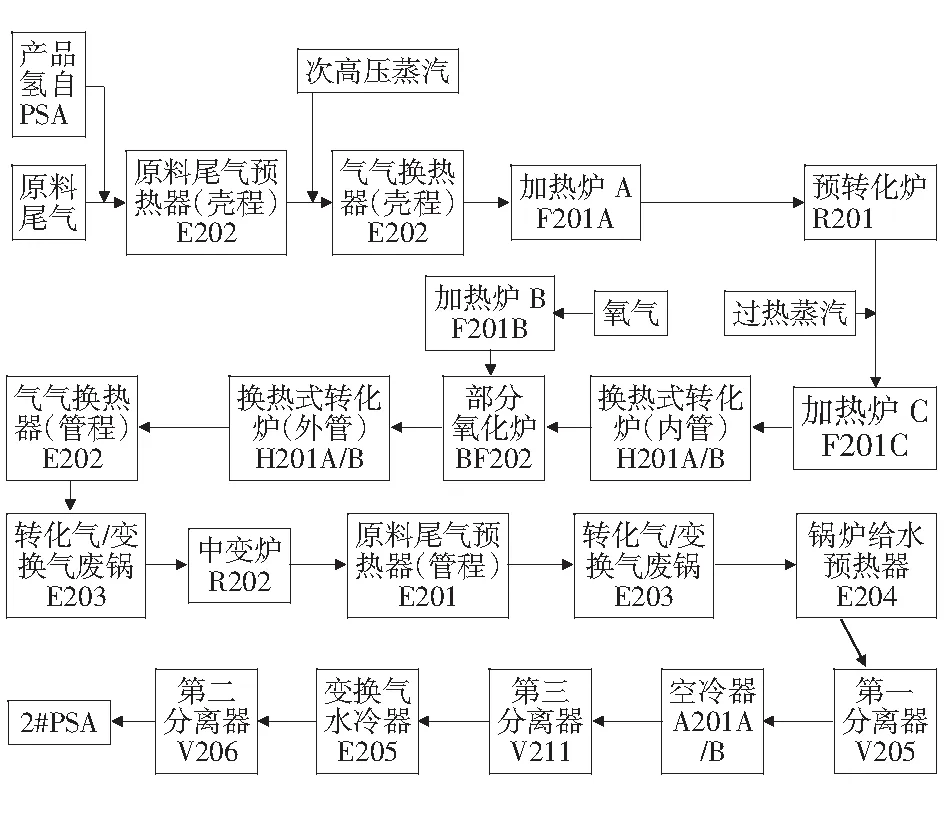

2) 原工艺流程(见图1)

图1 原工艺流程图

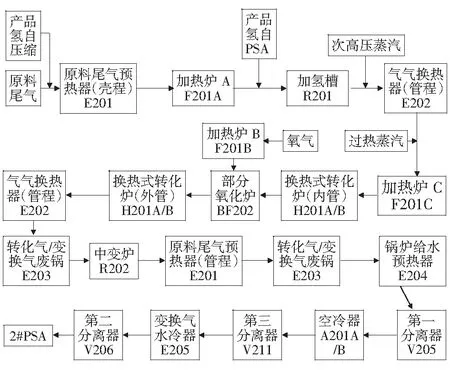

3) 改造方案

从氢气压缩机C303A/B出口氢气(V303)管线上,甩头并配管至甲烷转化入口原料气管线上,主要给加氢槽配氢加氢转化使用,新增一台CO 在线分析仪,用于监控CO含量,用于对配氢量的及时调整使用。

将原转化的预转化工艺变更技改为加氢转化工艺流程配置,将预转化炉的裂解反应原理调整为加氢转化工艺,将原料气中的烯烃加氢饱和,消除烯烃对换转炉、部分氧化炉催化剂的影响。

由于预转化炉变更为加氢转化工艺,需要对原有部分工艺管线进行调整与布管,以满足加氢工艺流程对热量平衡的重新适配工作。

4) 改造后工艺指标控制

来自压缩机V301的原料尾气经FRCA22201a控制流量(13 708 m3/h)压力2.65 MPa,温度137 ℃,进入转化工序,为了满足加氢催化剂操作要求,另补入3 000 m3/h氢气。先进入E201换热后,进入加热炉F201A加热到250 ℃后进入预转化炉(改为加氢槽)进行加氢转化,在加氢槽(原R201)发生加氢反应,温度升至260 ℃,压力2.22 MPa,从加氢槽(原R201)出口进入气-气换热器(E202)换完热后达到380 ℃,压力2.22 MPa,进入加热炉(F201C),再进入加热炉辐射段混合原料气加热盘管,加热至500 ℃,进入换热式转化炉(H201A/B)转化管内,在催化剂床层中,甲烷与水蒸气反应生成CO和H2,转化所需热量由部分氧化炉(F202)出口转化气提供。出换热式转化炉的转化气进入部分氧化炉进一步反应。部分氧化炉转化热量由氧气在部分氧化炉顶中发生燃烧反应提供。

5) 改造为加氢转化工艺流程图(见图2)

图2 改造后工艺流程图

3 加氢转化工艺方案的运行情况

改造后,装置开车运行已有1年时间,实际运行指标为:

1) 加氢槽出口烯烃体积分数均小于0.4%(设计值<0.4%,即加氢槽转化率>92%);

2) 换热式转化炉出口CH4组体积分数均小于15%(设计值20.9%);

3) 部分氧化炉出口CH4组体积分数均小于0.5%(设计值0.5%);

4) 中变炉出口CO体积分数均小于1%(设计值3%)。

改造后物料运行数据见表2,装置控制指标见表3。

表2 改造后物料运行数据表

表3 改造后装置控制指标数据表

4 结论

进行了加氢改造,加氢催化剂装填量9.2 m3;原料气量12 850 m3/h,压力2.0 MPa~2.4 MPa,为了满足加氢催化剂操作要求,另补入3 000 m3/h氢气,补入氢气后的气量为15 850 m3/h;经加氢转化处理后,原料气中的乙烯、丙烯、丁烯、戊烯等总烯烃的加氢转化率≥92%。

同时技改完成后,有效利用加氢催化剂将尾气制氢转化装置原料气中的乙烯、丙烯、丁烯及戊烯进行加氢转化,消除催化剂析炭风险。能够保证转化单元正常开车需要,转化单元外送氢气量每小时最大可达30 855 m3,可以充分解决氢气管网量不足及新项目氢能的开发利用问题。

——人-时间资料率比分析与SAS实现