干熄焦放散气移动错流床脱硫工艺技术探讨

李东东

(山西焦化股份有限公司,山西 洪洞 041606)

1 工程概况

某焦化厂由炼焦、配煤、干熄焦车间组成,装满红焦的焦罐车由电机车牵引至提升井架底部。提升机将焦罐提升并送至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却至平均200 ℃以下,经排焦装置卸到带式输送机上,然后送往焦炭处理系统。

循环风机将冷却焦炭的惰性气体从干熄炉底部的供气装置鼓入干熄炉内,与红热焦炭逆流换热。自干熄炉排出的热循环气体的温度约为880 ℃~960 ℃,经一次除尘器除尘后进入干熄焦锅炉换热,温度降至160 ℃~180 ℃。由锅炉出来的冷循环气体经干熄焦专用除尘器除尘后,由循环风机加压,再经热管换热器冷却至约130 ℃后进入干熄炉循环使用。

干熄焦专用除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。干熄焦装置的装料、排料、预存室放散及风机后放散等处的烟尘均进入干熄焦地面站除尘系统,进行除尘后放散。

2 工程现状

目前,该焦化厂干熄焦烟气没有经过脱硫除尘而直接排放,根据环保部门的要求,需满足GB16171-2012《炼焦化学工业污染物排放标准》。拟新建一整套3×104m3/h处理能力的干熄焦烟气脱硫除尘建设工程。脱硫采用干法脱硫,除尘采用布袋除尘器,焦粉回收部分用气力输送,以实现各类污染物减排目标。

3 工程规模

工艺路线:干法脱硫、布袋除尘、气力输送。

工程规模参数(设计输入值):

放散气量:30 000 m3/h

放散气温度:110 ℃~135 ℃

进口放散气尘质量浓度:1.0 g/m3

进口放散气SO2质量浓度:约2 000 mg/m3

进口放散气CO体积分数:<6%

进口放散气H2体积分数:<3%

进口放散气CO2体积分数:≈18%

净化后放散气排放标准:ρ(SO2)≤30 mg/m3;ρ(颗粒物)≤10 mg/m3

3.1 基本资料

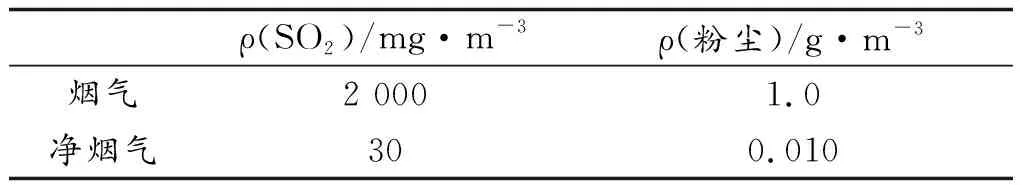

3.1.1 烟气主要成分和净烟气成分(见表1)

表1 烟气和净烟气成分

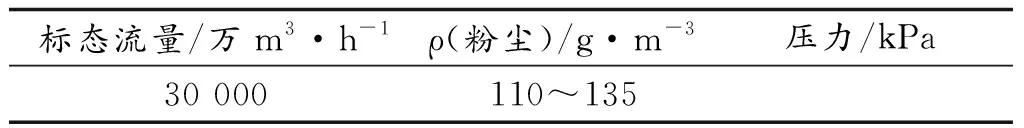

3.1.2 放散气成分(见表2)

表2 放散气成分

3.2 脱硫还原剂

脱硫还原剂是钙基脱硫剂。

3.3 能源介质

1) 消防水:消防水由厂区管网供给。

2) 循环冷却水:循环冷却水由厂区管网供给,风机冷却用水。

3) 蒸汽:保温及脱硫工艺用汽;

压力:0.6 MPa~0.8 MPa;

温度:≥165 ℃。

3.4 处理效果

干熄焦放散气经脱硫除尘系统净化后ρ(SO2)≤30 mg/m3,尘含量≤30 mg/m3。

4 工艺说明

4.1 主要参数

1) 原烟气参数

处理气量:30 000 m3/h;

温度:110 ℃~135 ℃;

入口SO2质量浓度:2 000 mg/m3;

入口烟尘质量浓度:1 000 mg/m3。

2) 净化后气体参数(排放指标)

SO2排放质量浓度:≤30 mg/m3;

烟尘排放质量浓度:≤10 mg/m3。

4.2 工艺系统组成

脱硫工艺采用移动错流床脱硫工艺,除尘工艺采用布袋除尘器。该工艺主要由除尘器、脱硫剂转运装置、二氧化硫反应塔、废脱硫剂回收装置、脱硫剂再循环装置、引风机、烟道、仪表及控制系统和电气系统等组成。

4.3 移动错流床干法脱硫工艺

放散气流程:来自干熄焦的烟气经前置除尘器除尘,将烟气含尘量由1.0 g/m3降到50 mg/m3以下后与外供蒸汽(0.5 MPa、160 ℃)一起进入脱硫反应器入口烟道,烟气继而与蒸汽混合,在静态混合器的扰动下,得以充分混合后,使放散气内含有一定的湿度(小于饱和湿度)。从脱硫塔下部进入脱硫塔,净化后的气体从塔上部排出,烟气中的二氧化硫在催化剂的作用下和钙基脱硫剂发生中和反应,反应后的净烟气中SO2质量浓度小于30 mg/m3,从脱硫塔上部侧向排出,再通过后除尘器将烟气粉尘脱到10 mg/m3以下经引风机排入烟囱。

脱硫剂流程:首先,将脱硫催化剂装入脱硫剂进料仓,进料仓脱硫剂经进料皮带传送机输送至进料斗提机,然后经料斗提升机输送至脱硫反应塔塔顶料仓,塔顶料仓中的脱硫剂间断补充到脱硫塔内,在塔内脱硫剂和烟气中的二氧化硫进行反应,吸附反应后的催化剂在脱硫塔中利用自身重力自上而下以一定速度缓慢移动,进入反应塔下部的废脱硫剂储槽。定时将废脱硫剂外运。

除尘灰:前除尘器脱除下来的除尘灰主要成分是焦粉,可回收利用。前除尘器和后除尘器脱除下来的除尘灰,预存到除尘器灰斗,定时由气力输送装置送到业主焦粉仓。

4.4 主要化学反应方程式[见式(1)~式(4)]

(1)

(2)

(3)

(4)

5 移动床烟气脱硫技术的工艺、结构特点

1) 采用专门的烟气移动床脱硫塔,由于脱硫塔内的特殊结构,脱硫塔压差小,脱硫效率高,系统可靠、稳定。

2) 控制简单。循环移动床干法脱硫技术的工艺控制过程主要通过控制脱硫剂加入量来控制净烟气的二氧化硫含量,不受温度变化和气量变化的影响,操作简单。这是一种特别适合干熄焦放散气这种温度和气量变化较大工况的脱硫工艺。

3) 采用流线型的底部进气结构,并配以静态混合器,保证了进入脱硫塔气流分布均匀。

4) 脱硫塔内操作气速没有具体要求。可以满足不同烟气负荷要求。烟气负荷在10%~110%范围内变化,脱硫系统均可正常运行,不影响脱硫效率。

5) 无需防腐。本工艺不需外加工艺水,整体烟气温度变化不大,在给定烟气温度条件下,出口烟气温度远高于露点,因此脱硫塔及下游设备不会产生腐蚀。

6) 良好的入口烟气SO2浓度变化适应性:当烟气的含硫量或要求的脱硫效率发生变化时,无需增加任何工艺设备,仅需要调节脱硫剂的耗量便可以满足更高的脱硫率的要求。

7) 脱硫副产物流动性好,易于处理,脱硫剂利用率高,脱硫副产物排放少。

6 结语

本工艺与传统的半干法脱硫和全干法脱硫有着本质的区别,其最大的优越性在于:1) 不需要雾化水系统(半干法),也不需要研磨系统(全干法)。2) 系统管道没有任何堵塞现象,这是半干法、全干法(钠法)都无法解决的问题。3) 不受气源气量变化影响,在10%~110%范围内均具有良好的脱硫效率,而半干法和全干法脱硫必须具有稳定气流才能建立循环硫化床的反应条件。4) 不受温度变化影响,气源温度从50 ℃到200 ℃均能反应,且都能达到预期的脱硫效率,这是半干法、全干法脱硫(钠法)都是无法比拟的。5) 本工艺特别适合像干熄焦这类放散气(气量、温度变化极大)的脱硫。6) 本工艺操作简单,易于控制,设备少,工艺简洁、运行费用低,维护量少,是目前国内最为先进的干法脱硫工艺技术。7) 既可适应低浓度二氧化硫的脱除,又能适应高浓度二氧化硫的脱除,其脱硫效率均可达99%以上,在整体工艺、设备不变的情况下,可任意调节出口二氧化硫的含量,都能够达到国家最低排放要求,这是目前半干法、全干法脱硫无法达到的。