无复盐脱硫催化剂的应用及对脱硫液提盐工艺的影响

郭荣华,师晋恺

(山西焦化集团有限公司,山西 临汾 041600)

山西焦化集团有限公司现有JN60型焦炉6座,分别为1座2×50孔、2座2×65孔的焦炉,分3个系统。配套3套化产回收系统,其中,焦炉荒煤气脱硫塔使用的脱硫催化剂包括PDS脱硫法、AS脱硫、真空碳酸钾脱硫。其中, 二系统采用PDS脱硫法利用JH-H催化剂脱硫的湿法氧化法,是酞菁钴磺酸盐系化合物的混合物,主要成分是双核酞菁钴磺酸盐;脱硫液是在稀碳酸钠溶液中加入JH-H催化剂配制而成,在脱硫过程中,主反应进行的同时还要进行一些副反应,导致生成含有Na2S2O3、NaCNS和Na2SO4等脱硫废液,排放废液40 m3/d左右,废液用于提盐处理,现由于环保形势紧迫,混盐作为固废处理成本较高。

2017年10月,山西东方资源发展有限公司应用了无副盐脱硫新技术,开创了煤气净化领域的里程碑。随着无副盐脱硫新技术的不断应用发展,为了缓解脱硫液提盐的环保压力,针对公司焦炉煤气成分和特性,经过多方考察论证,2019年年底我公司将PDS脱硫催化剂改为高效复合脱硫催化剂(ZCTL/J-6+特制络合铁),在实际运行操作过程中,脱硫液中副盐硫代硫酸盐和硫氰酸盐的质量浓度总和达到 250 g/L以上,脱硫效果会降低,当副盐质量浓度超过300 g/L 时,脱硫效果会急剧下降。为了保证脱硫系统的正常运行,需要定期排放一部分脱硫液,再对这部分脱硫液进行提盐。这样既解决了生产问题,还避免了原料浪费,也保证了生化处理不受冲击。为了防止脱硫塔堵塞,当脱硫液副盐含量≥250 g/L时,定期排出少量脱硫液,排放废液7 m3/d左右,送提盐工段进行提盐。

1 脱硫液提盐现状分析

从脱硫工段地下放空槽、再生塔U型管、事故槽来的脱硫废液进入配色及调配罐,加入硫酸,将pH调至7~8,直至脱硫液颜色变为橘黄色,然后进入板框压滤机去除脱硫液中的活性炭及杂质,后进入清液罐备用,从清液罐将处理后的脱硫废液抽入蒸发釜内,在真空泵抽真空的条件下,真空度为-0.07 MPa~-0.03 MPa,经过0.5 MPa蒸汽加热,出口压力为0.1 MPa,随着蒸发的进行,等到蒸发罐出气口压力为0.5 MPa时停止加热,蒸发完成液采用出料泵打入压滤机进行压滤,最后经过浓缩、冷却,析出硫代硫酸钠、硫氰酸钠、硫酸钠、碳酸钠、碳酸氢钠的混合结晶盐。简易工艺流程见图1。

图1 脱硫液提盐工艺流程图

用无复盐络合铁催化剂2个月后,出现了脱硫液在蒸发后结晶困难的现象,发现,脱硫液在原有工况条件下,存在结晶困难的问题,从蒸发结晶器排出的混盐呈不固定胶状。依据现有生产工艺及脱硫废液特性进行分析,可能由以下原因导致:使用无副盐络合铁催化剂后,脱硫液中含有大量有机络合剂,络合剂与金属离子形成稳定络合态物质,破坏无机盐晶体结构的形成,导致无机盐粒子结晶困难;脱硫液中大量无机物的存在导致溶液蒸发过程中大量泡沫的产生,泡沫的产生致使蒸发料液产生水汽混合物,水汽混合物严重影响无机盐粒子的结晶过程,导致结晶粒子相较于相同蒸发条件下结晶颗粒偏小,无法形成可过滤性无机盐颗粒。

2 PDS/JHH催化剂与无副盐脱硫催化剂的比较

2.1 脱硫反应原理

PDS脱硫法是利用JH-H催化剂脱硫的一种湿法氧化法,是酞菁钴磺酸盐系化合物的混合物,主要成分为双核酞菁钴磺酸盐,脱硫液在稀碳酸钠溶液中加入JH-H催化剂配制而成。溶液指标:脱硫液pH为8.0~9.0,总碱度为0.20 mol/L~0.60 mol/L,ρ(Na2CO3)为5.0 g/L~12.0 g/L,ρ(NaHCO3)为8.0 g/L~25 g/L,脱硫液NaCNS与Na2S2O3质量浓度总和≤250 g/L,ρ(Na2SO4)为≤20.0 g/L,ρ(悬浮硫)≤1.2 g/L。

JH-H催化剂为兰色粉末,在水或碱性水溶液中容易溶解,在纯碱水溶液中呈天兰色,在酸碱介质中不分解,化学性质稳定,热稳定性好,200 ℃以下不分解,催化剂本身无腐蚀、无毒害,具有很强的吸氧、载氧能力,催化活性高。

在pH为8.0~9.0的条件下的反应原理如下:

1) 脱H2S的化学吸收反应[见式(1)、式(2)]

H2S+Na2CO3=NaHS+NaHCO3

(1)

NaHS+(x-1)S+NaHCO3=Na2Sx+CO2+H2O

(2)

2) JH-H催化剂下催化氧化析硫反应[见式(3)、式(4)]

2NaHS+O2= 2NaOH+2S

(3)

NaSx+H2O =2NaOH+Sx

(4)

3) 脱有机硫的化学吸收反应[见式(5)、式(6)]

COS+2Na2CO3+H2O=Na2CO2S+2NaHCO3

(5)

RSH+Na2CO3=RSNa+NaHCO3

(6)

4) JH-H催化剂下有机硫化物的催化氧化反应[见式(7)、式(8)]

2Na2CO2S+O2= 2Na2CO3+2S

(7)

4RSNa+O2+2H2O = 2RSSR+4NaOH

(8)

5) 副反应[见式(9)~式(15)]

Na2CO3+CO2+H2O=2NaHCO3

(9)

2NaHS+2O2=Na2S2O3+H2O

(10)

Na2CO3+2HCN=2NaCN+H2O+CO2

(11)

NaCN+S= NaCNS

(12)

2NaHS+2HCN+O2=2NaCNS+2H2O

(13)

NaCN+Na2Sx=NaCNS+Na2Sx-1

(14)

2Na2S2O3+O2=2Na2SO4+2S

(15)

2.2 无复盐络合铁催化剂的脱硫原理

无副盐脱硫新技术针对焦炉煤气成分和特性,研发了用于焦炉煤气的高效复配脱硫剂,能使煤气中的H2S、HCN快速吸收,在催化剂作用下S2-快速、全部氧化为单质硫,合适的催化氧化电位,又使S不过度氧化产生硫代硫酸盐、硫氢酸盐和硫酸盐等副盐。该催化剂具有投资省、脱硫效率高、脱硫液硫容高、选择性好、稳定性好、吸收反应速度快、再生速度快、固液易于分离、温度适应性强、无副盐产生、无需排放废液、降低碱耗、腐蚀性小、损耗量小的优点。

2.2.1 吸收原理

气体中的H2S溶于脱硫液后,首先于脱硫液中的碱反应,见式(16)。

H2S+Na2CO3=NaHS+NaHCO3

(16)

2.2.2 催化反应

在催化剂(ZCTL/J-6+特制络合铁是复合催化剂)的作用下,生成的硫氰根与溶液中的三价铁离子发生氧化还原反应,生成单质硫,反应见式(17)。

HS-+2Fe3+(L)=2Fe2+(L)+H+(L)+S↓

(17)

2.2.3 再生反应

为了恢复溶液吸收硫化氢的能力,对溶液进行再生,再生过程主要将二价铁经过氧化变为三价铁离子,反应见式(18)。

(18)

3 脱硫液组分的变化

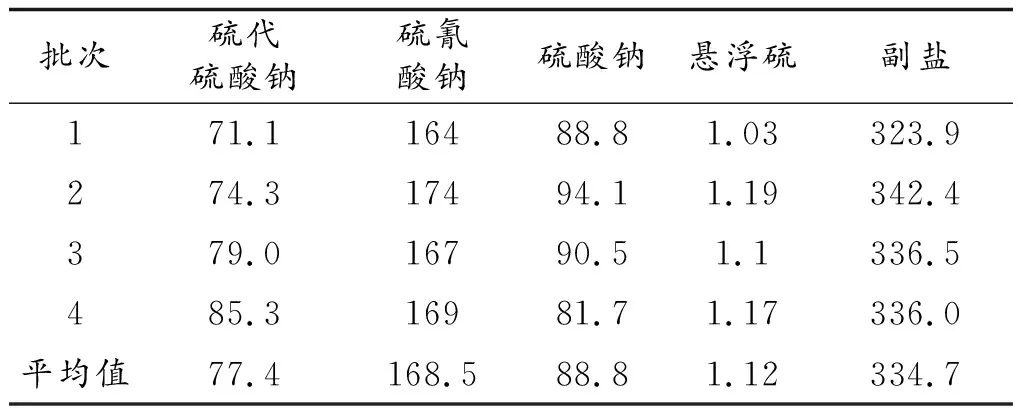

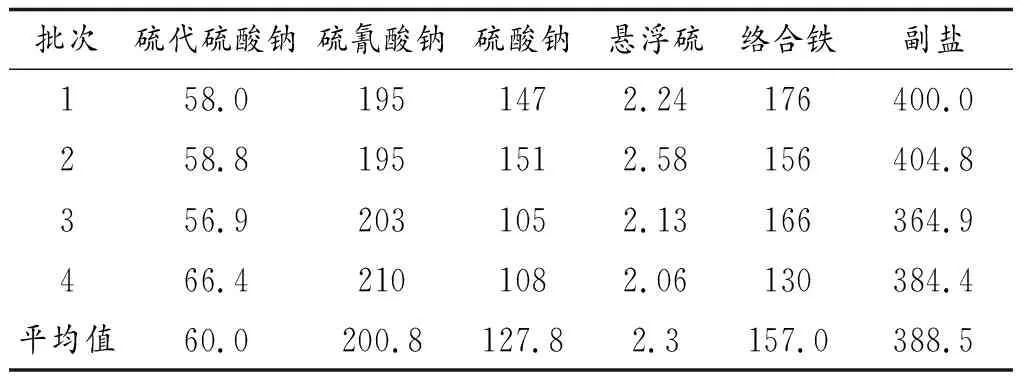

针对存在问题,分别对使用JH-H催化剂和络合铁无副盐催化剂后的脱硫废液进行了分析比较,使用络合铁催化剂后脱硫液的硫代硫酸钠含量明显降低,硫氰酸钠、硫酸钠含量升高,副盐总含量总体升高,根据现场情况脱硫液总排放量减少。具体数据见表1及第76页表2。

表1 使用JH-H催化剂脱硫液组分 (ρ,g/L)

表2 使用络合铁无复盐催化剂脱硫液组分 (ρ,g/L)

4 脱硫液提盐工艺参数的调节

提盐工段工艺流程:脱硫液→脱色罐→加酸至pH为7~8→板框压滤机→蒸发釜(加热负压-0.07 MPa,蒸汽温度150 ℃)→结晶器。

蒸发釜设计压力为-100 kPa,最高工作压力为-73 kPa,盘管、夹套设计压力为0.55 MPa,最高工作压力为0.5 MPa,设计温度为165 ℃。目前真空度为-0.07 MPa(接近上限运行),蒸汽温度150 ℃(无调节措施),蒸汽压力约0.4 MPa(满足运行条件)。

4.1 提高真空度

改为2台蒸发釜运行后,真空度提高至-0.07 MPa,活性炭添加量为1袋/班,但混盐产品无明显改善。

4.2 调节pH值

取提盐清液槽内脱硫液约200 mL,滴入50%的硫酸进行试验。试验结果显示,加入稀硫酸后的脱硫液可析出白色晶体,经化验分析该晶体为硫酸钠,即混盐产品中的一种成分。证明加入稀硫酸后有利于脱硫液中硫酸钠的析出。同时,在母液槽内取样,做比重测量实验,观察最终分离出的清液中混盐含量,进而判断改变运行模式及工艺操作是否有效果。实验过程中发现,脱硫液在降温状态下可析出白色晶体,证明降温过程中有利于离子分离。

开始将硫酸加入配炭罐内,在清液槽内取样测试脱硫液pH控制在7~8,停止加酸。投用板框压滤机,改为脱硫液循环过滤模式(脱色罐→板框压滤机→脱色罐→板框压滤机),降低脱硫液中杂质成分,为后续蒸发奠定基础。控制结晶器放料量,分多次放出,加快水分蒸发。同时,增加真空降温操作,停蒸汽后不直接排放,利用真空降温,但无明显效果。

4.3 强化蒸发

因催化剂原因影响脱硫液蒸发和混盐的提取,相关技术人员认为含铁成分的脱硫液蒸发时的结晶点较不含铁成分的脱硫液高,需进一步强化蒸发,提高真空度及热源压力和温度。

4.4 增加风机

在结晶器处增加风机,加快水分蒸发。同时,在混盐产品中加入脱硫灰查看是否可改善混盐产品水分大的情况,试验结果证明效果不明显。

4.5 脱硫原液快速蒸发结晶过滤试验

蒸发速度为9.3 mL/min,蒸发功率为2 000 W,蒸发起始阶段(1 800 mL)泡沫较少,蒸发至一半(约900 mL)时泡沫大量生成,至蒸发终点(500 mL)时泡沫极多,抽滤液呈黏稠油状极难过滤,得滤饼呈明显湿饼(330 g)。

4.6 脱硫原液慢速蒸发结晶过滤试验

蒸发速度为7.2 mL/min,蒸发功率为500 W,蒸发起始阶段(1 800 mL)泡沫较少,蒸发至一半(约800 mL)时泡沫生成,至蒸发终点(500 mL)时泡沫较多,抽滤液呈油状易过滤,得滤饼呈明显半干饼(208 g)。

4.7 脱硫原液加碱加絮凝剂不过滤慢速蒸发结晶过滤试验

蒸发速度为8.1 mL/min,蒸发功率为500 W,蒸发起始阶段(1 800 mL)泡沫较少,蒸发至一半(约900 mL)时泡沫较多,至蒸发终点(500 mL)时泡沫极多,抽滤液呈油状极易过滤,得滤饼呈明显干饼(282 g)。

4.8 脱硫原液加碱加絮凝剂过滤慢速蒸发结晶过滤试验

蒸发速度为6.7 mL/min,蒸发功率为500 W,蒸发起始阶段(1 800 mL)泡沫较少,蒸发至一半(约900 mL)时泡沫较少,至蒸发终点(500 mL)时泡沫突然增多,抽滤液呈黏稠油状难过滤,得滤饼呈明显半干饼(190 g)。

5 新技术的应用

5.1 雾化干燥

将脱硫废液通过蒸发浓缩,浓缩后的废液经过雾化干燥器等设备,经过小试试验,该方案成熟可靠,处理效果非常好,且新增设备只需在现有蒸发器后添加一套雾化干燥设备即可,设备投资(以7 t/a脱硫废水经蒸发浓缩至3.5 t计)约60万元,日运行耗能:电力140 kW·h,焦炉煤气550 m3(电力0.6元/度,煤气0.265元/m3),即日增加运行成本约230元。

5.2 浸没式燃烧蒸发设备

脱硫废水作为“浸没燃烧蒸发(SCE)”系统的原液由提升泵泵入原液池内,不需要进行预处理,根据液位调节控制进料泵向浸没燃烧蒸发器进料,可利用煤气作为能源,对脱硫废水进行溶质与溶剂分离,最终仅产生少量残渣,进一步制备成标准规格的渣块,达到一般固废标准处置或资源化利用,最终实现脱硫废水的零排放处理。设备总投资估算为1 135.00万元,全系统吨水电耗为45.82 kW·h,直接运行成本为213.85元/t,浸没燃烧蒸发技术的应用极大降低了脱硫废水零排放处理能耗及运行成本。

6 结论

1) 采用降低蒸发强度的方案,不改变流程和设备,只需改变操作参数,成本最低,但工业化试验成功与否很难有保证,可作为第一优先工业化验证方案。

2) 采用脱硫原液加碱加絮凝剂不过滤慢速蒸发方案需添加少量化学试剂,不改变流程和设备,只需改变操作参数,成本相对也较低,但工业化试验成功与否很难有保证,可作为第一优先工业化验证方案的备用方案。

3) 雾化干燥方案已经通过小试,效果良好,工业化成熟,设备投资也不多,运行成本稍微偏高,但处理结果较好,自动化程度高,运行可靠。

4) 建议首先采用降低蒸发强度的方案进行试验,效果不好时可采用脱硫原液加碱加絮凝剂不过滤慢速蒸发方案,如果以上方案均不能有效解决结晶过滤问题,则可考虑采用雾化干燥方案进行最终解决。

5) 浸没燃烧蒸发技术利用气体燃料在液体亚表面增压浸没燃烧,并通过特殊的结构形成超微气泡,超微气泡与脱硫废水直接接触,无传热间壁,不怕结垢,传质传热高效,但由于占地面积大,投资高,不建议采用。对于新上项目可以考虑。

——人-时间资料率比分析与SAS实现