多裂隙Ⅳ类围岩地质条件下地下厂房岩壁吊车梁开挖施工

梁 剑

(中国水利水电第九工程局有限公司,贵阳,550008)

1 工程概述

1.1 工程概况

山西省小浪底引黄工程位于山西省运城市,是自黄河干流上的小浪底水利枢纽工程向山西省涑水河流域调水的大型引调水工程。工程年引水量为2.47亿m3,设计流量20m3/s。工程引水干线起始于垣曲县境内板涧河河口右岸的小浪底水库库区,终止于闻喜县境内的吕庄水库,线路总长度59.6km。

地下泵站厂区主要建筑物由地下泵站(包括主泵房、安装间和副厂房)、通风机室、出水阀室、电缆竖井及连接洞、交通洞、通风洞、灌浆排水廊道、地面厂区等建筑物组成。

地下泵站厂房安装6台(4台工作2台备用)立式、单吸、三级离心泵,单机引用流量5m3/s,水泵设计扬程236.10m。厂房由主机间、副厂房及安装间组成,机组间距11m/11.05m,吊车梁以上开挖宽度22.1m,以下开挖宽度20.9m,从上至下依次为电动机层、电缆层、水泵层和进水阀层,其中水泵安装高程为211.4m,电动机层高程为223.5m,顶拱开挖高程244.0m,最大开挖高度40.5m。主泵房长77.05m,安装间长16m,副厂房位于主泵房左侧,长16.95m,泵房总长110m。

1.2 工程地质条件

地下泵站最大埋深240m,泵站围岩以层状岩层为主,均一性较差,根据地下厂房开挖揭露的地质情况,地下泵站厂房岩壁吊车梁地层为奥陶系下统(O1),岩层产状NE16°~39°、SE∠22°~30°浅黄色薄~中厚层夹厚层白云岩,岩层倾向下游偏河谷。岩体中主要发育四组节理裂隙:①NE4°~30°、NW∠61°~85°;②NE69°~88°、NW或NE∠67°~85°;③NW300°~330°、SW∠62°~87°;④NE40°~60°、NW∠55°~85°。延伸长度一般0.3m~1.3m,裂隙面平直粗糙,泥钙质充填或无充填,裂隙宽度一般2mm~6mm,最大可见宽度13mm。

1.3 工程结构形式

岩壁吊车梁为厂房第二层开挖,高程235.0m~228.0m,层高7.0m,岩壁吊车梁拐点以上宽22.1m、岩壁吊车梁拐点以下宽20.9m,拐点以上高2.90m、拐点以下高3.23m;岩壁吊车梁斜面高程232.10m~231.23m,宽60cm。

2 施工技术方案

2.1 施工道路布置

地下泵房岩壁吊车梁层施工道路布置主要利用已开挖完成的1#通风洞、上层灌浆廊道、1#交通洞作为出渣通道。后期岩壁吊车梁混凝土浇筑主要利用1#交通洞作为施工通道。施工道路布置详见图1。

图1 施工道路布置

2.2 开挖分区

岩壁吊车梁为厂房第二层开挖,开挖高程235.0m~228.0m,层高7.0m,岩壁吊车梁底以下开挖高3.23m;岩壁吊车梁层以下为第三层开挖,开挖高程228.0m~223.0m,层高5.0m。岩壁吊车梁层分3区进行开挖,分别为:中间拉槽区、两侧预留保护层区、岩壁吊车梁开挖区。中间拉槽一次开挖完成;保护层分三层自上而下开挖完成;岩壁吊车梁一次开挖形成。

中间拉槽区宽13.9m;岩壁吊车梁保护层宽3.5m;岩壁吊车梁顶宽0.6m。

岩壁吊车梁层开挖分区平面布置见图2。

图2 岩壁吊车梁层开挖分区平面布置

2.3 开挖顺序

首先进行岩壁吊车梁层中间拉槽,中间拉槽至安装间底板,具备从安装间底板经1#交通洞出渣后,开始进行上游面岩壁吊车梁保护层开挖;上游岩壁吊车梁保护层开挖进尺30m后,开始进行下游面岩壁吊车梁保护层开挖;下游面岩壁吊车梁保护层开挖进尺30m后,开始进行上游面岩壁吊车梁开挖;上游面岩壁吊车梁进尺30m后,开始进行下游面岩壁吊车梁开挖。具体开挖顺序如下:

预留保护层预裂→中间拉槽→上游保护层开挖→下游保护层开挖→上游岩壁吊车梁开挖→下游岩壁吊车梁开挖。

2.4 中间拉槽开挖

在进行中间拉槽开挖前,先进行岩壁吊车梁保护层预裂爆破,具体方案如下。

2.4.1 开挖分区

首先采用潜孔钻造预裂孔,从副厂房厂左0+30.40桩号向安装间厂右0+79.60桩号分区域进行施工,30m长为一开挖区;预裂爆破后立即进行中间拉槽开挖,预裂爆破超前中间拉槽爆破30m。

2.4.2 周边预裂爆破

预裂爆破采用潜孔钻造孔,在造孔前,先用红油漆标识出开挖分区边线,在预裂区通一条直线,潜孔钻参照直线位置及高程进行造孔;造孔过程中随时对孔向进行检查,确保孔向垂直底板。

根据岩层条件,结合厂房235.00m以上开挖爆破施工经验,具体参数如下:

(1)造孔:孔径70mm、孔距0.8m、孔深7.0m。

(2)装药量:采用φ32mm的乳化炸药装药,线装药密度300g/m~400g/m。孔底部1.0m范围内的线装药密度为设计线装药密度的两倍;炮孔顶部1.0m范围内的线装药密度为设计线装药密度的一半。

(3)装药:根据设计装药量,将2~4节φ32mm的乳化炸药绑在一起,并与导爆索同时捆绑在竹片上放入孔中,然后用导爆索将所有起爆孔连接起来。

(4)堵塞:孔口采用钻屑堵塞,堵塞长度1.0m~1.5m。

2.4.3 中间拉槽开挖

采用潜孔钻造孔,根据岩层条件,结合厂房235.00m高程以上开挖爆破施工经验,具体参数如下:

(1)造孔:孔径90mm、孔距2.0m×2.0m、孔深7.0m,孔位成梅花型布置,主爆孔距预裂边线1.0m。

(2)装药量:采用φ70mm的乳化炸药装药,单耗0.45kg/m3~0.55kg/m3。

(3)装药:将药卷划破,把炸药装入孔内,并将竹竿放入孔内进行挤压,确保炸药填满孔内。

(4)堵塞:采用钻屑堵塞,长度2.0m~2.5m。

2.4.4 出渣

爆破石渣采用3m3侧卸式装载机配合1.0m3挖掘机装渣,20t自卸车运渣至弃渣场。

2.5 岩壁吊车梁保护层开挖

岩壁吊车梁为厂房第二层开挖,分3区进行开挖,中间拉槽至安装间后,开始进行保护层开挖。保护层开挖采用手风钻造孔,按照常规保护层分3层一次爆破成型,但由于小浪底引黄工程地下泵站岩壁梁围岩条件差,裂隙发育延伸长、夹泥,按照传统的保护层一次爆破开挖容易造成在保护层开挖过程中就将岩台下拐点部位破坏。

为减少爆破扰动影响范围,对开挖的岩壁梁3.5m保护层采取两次光面爆破开挖,第一次光面爆破开挖1.75m,第二次光面爆破开挖1.75m,每轮开挖长度15m,光面孔与主爆孔之间排距为90cm,主爆孔间距100cm,周边孔间距40cm,线装药密度为80g/m~100g/m,开挖顺序按照图3中序号①-⑥进行。

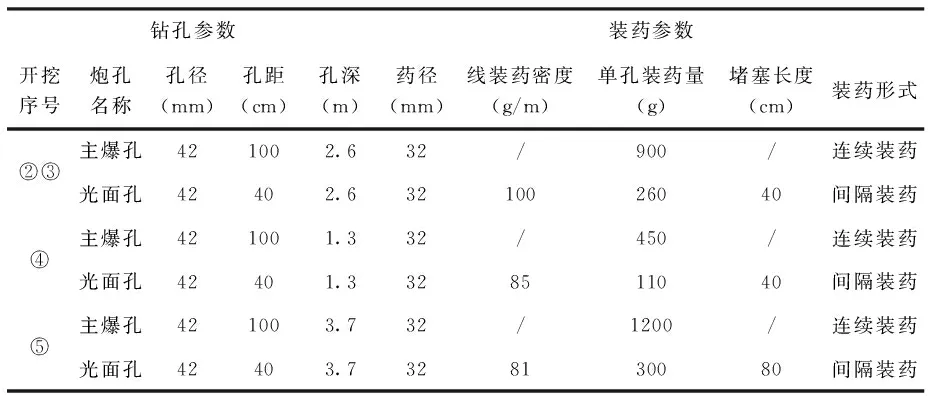

具体分层详见图3。保护层开挖时,布置1排主爆孔和1排光面孔,爆破参数详见表1。

图3 岩壁梁保护层二次分层开挖分层

表1 岩壁梁保护层二次分层开挖爆破参数

2.6 岩壁吊车梁开挖

岩壁吊车梁竖直光爆孔与保护层第②区造孔同时进行,保护层开挖进尺30m后,开始进行岩壁吊车梁斜面造孔,造孔在样架上进行。造孔完成后,垂直面与斜面同时装药及起爆,一次爆破长度按15m进行分区爆破。

2.6.1 样架搭设

岩壁吊车梁竖直光爆孔、斜面光面孔,采用手风钻在搭设的钢管样架上进行造孔,以控制钻孔精度,搭设步骤及具体要求如下:

(1)样架分为岩壁吊车梁竖直孔样架与斜面孔样架,竖直孔样架搭设在岩壁吊车梁233.00m层,斜面孔样架搭设在228.00m层。

(2)样架由支撑管、导向管组成,样架搭设顺序为先支撑钢管、后导向管,钢管与钢管之间采用扣件进行连接,与导向管相邻部位纵向水平钢管的连接须采用对接扣件。在边墙已开挖岩面先设置φ25、L=1.0m的锚杆,样架搭设前应再次检查超欠挖情况,严格按照测量放线进行搭设。先搭设横向固定钢管,钢管与设置在边墙上的锚杆固定;再搭设竖向定位钢管和纵向连接钢管,竖向定位钢管底部紧贴基岩面,以保证样架稳定;最后搭设斜撑钢管,搭设完后将样架加固在边墙锚杆上。样架搭设固定好后安装导向管,采用扣件将导向管固定在样架上、扭紧螺帽加固。

(3)所有样架搭设必须牢固可靠,钢管端部与开挖面距离20cm,横向钢管与设置在边墙上的锚杆连接,以形成整体稳定。

(4)导向管采用φ48钢管(内径42mm),导向管采用扣件固定在样架上,按照测量放线调整好孔向、孔位后,扭紧螺帽加固。为了确保造孔精度,导向钢管周转使用视现场实际情况确定,不得超过3次,导向管一但出现变形、弯曲时,严禁使用。

2.6.2 下拐点锁脚锚杆施工

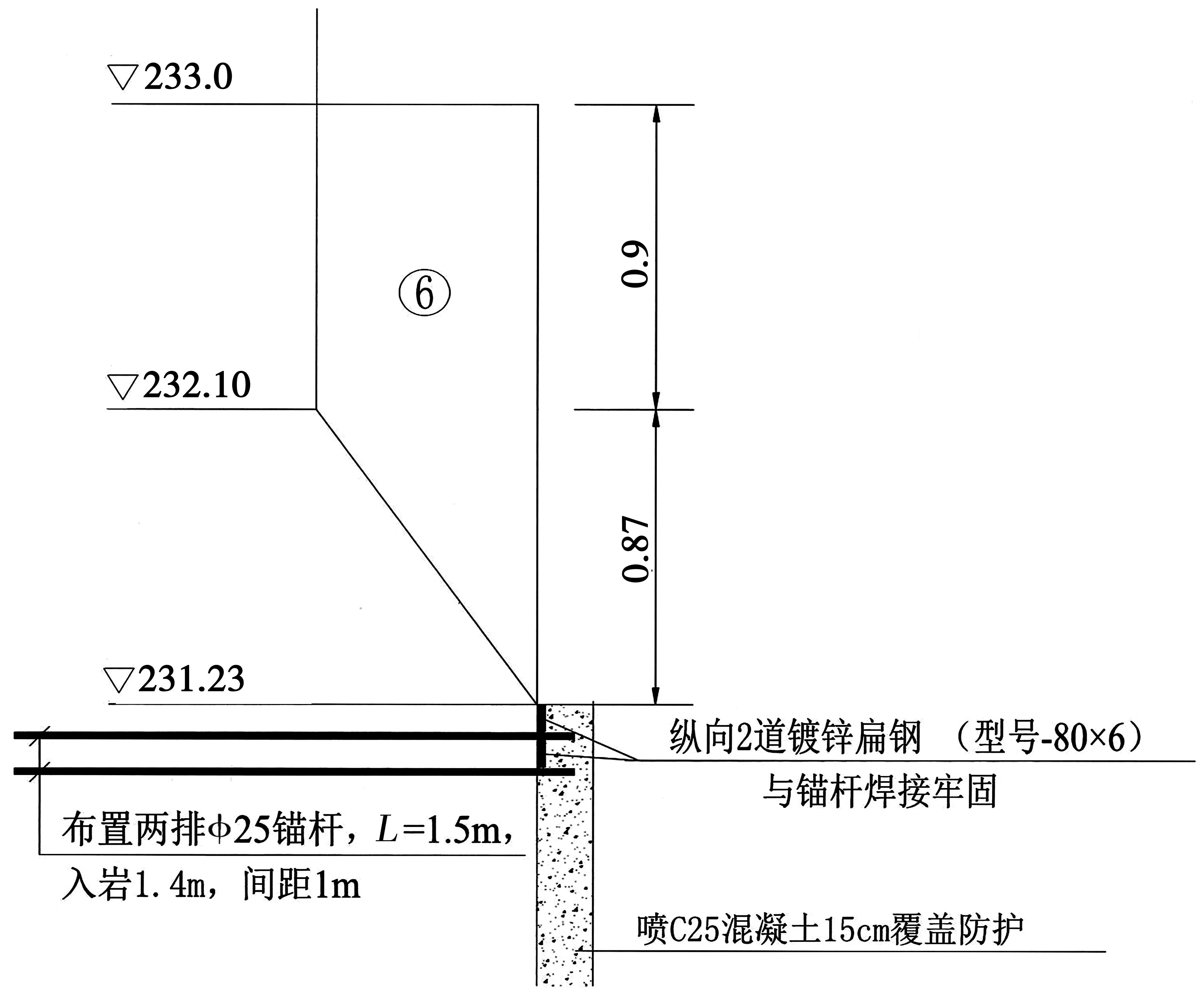

为保证岩壁吊车梁成型质量,在进行岩壁吊车梁爆破前,在拐点以下按照设计图纸先施工一排锚杆进行加固,然后再进行岩壁吊车梁开挖作业。岩壁吊车梁岩壁处岩体较差时,岩壁爆破前采取在下拐点布设短锚杆、扁铁纵向焊接进行下拐点保护。锚杆布置在下拐点以下20cm处,布置两排φ25锚杆,L=1.5m,间距1m;设置2道镀锌扁钢(型号-80×6)与锚杆焊接,并在表面喷射C25混凝土保护。具体详见图4。

图4 岩壁梁下拐点保护图

2.6.3 测量放样

采用精度较高的莱卡全站仪施测,检查已开挖底板和边墙的超欠挖情况,对样架设计高程和位置进行放样,确保样架搭设满足导向管安装及作业人员造孔施工。岩壁吊车梁竖直孔与斜面孔测量放样要求放出孔口高程、桩号,同时还需放出孔向角度(包括超钻的5cm在内),经测量放样后,采用红漆在墙上标记出孔位编号,对钻工进行详细的技术交底,包括孔向角度、钻孔孔深等。竖直孔与斜面孔孔位必须在同一桩号,将孔底重合在一点。

2.6.4 爆破参数设计

(1)造孔

为了避免引起欠挖,以岩壁吊车梁转角点为起点,将竖直孔及斜面孔孔底水平向外移动5cm,造孔孔深增加5cm,孔底采用石粉封堵,以保证岩壁梁岩台开挖上拐点成型,由此引起的超挖采用与岩壁吊车梁同标号的混凝土浇筑。

采用手风钻造孔,竖直光面孔与斜面光面孔孔距为35cm,孔径均为42mm,钻孔精度通过样架上的导向管进行控制。

用油漆标注出钻孔位置,开孔前检查孔位是否在开口线位置,确保孔位无误后再继续施钻,并在钻进过程中注意检查。钻孔根据孔深,采用不同长度的钻杆进行更换。对于孔深控制,施钻过程中除了现场技术人员采用卷尺进行实测外,同时还采取在样架上设置限位杆或在钻杆上做标记控制。

岩壁吊车梁保护层第二层钻孔时,岩壁吊车梁竖直光面孔一并实施,造孔完成后,立即插入φ35PPR管并用棉纱进行孔口堵塞保护,避免保护层开挖爆破震动将孔内堵塞,PPR管端部超出孔口高20cm。岩壁吊车梁垂直孔造孔完成后,拆除样架,进行保护层造孔。保护层开挖完成后,在228.00m高程搭设样架,再进行斜面光面孔造孔。

(2)装药量

采用φ32乳化炸药,线装药密度为80g/m~100g/m,孔底部0.5m范围内的线装药密度为设计线装药密度的两倍。

(3)装药

斜面孔造孔结束后,将同一区域垂直孔内安装的PPR管拔出,垂直孔与斜面孔同时装药。根据设计装药量,将φ32乳化炸药切割成2cm~5cm长一节,全部绑在2.0cm宽竹片上,装药时竹片应贴保留岩壁的方向,斜面孔和竖直孔采取同时起爆。

2.6.5 出渣

爆破结束后,采取人工清除岩面石渣,严禁采用挖掘机清除,避免爆破岩面受损。清除石渣采用挖掘机装车,20t自卸汽车运渣至弃渣场。

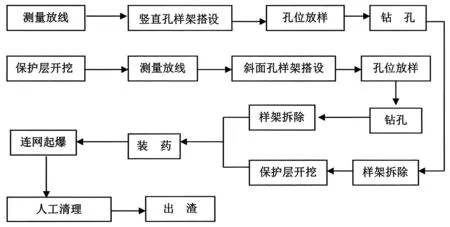

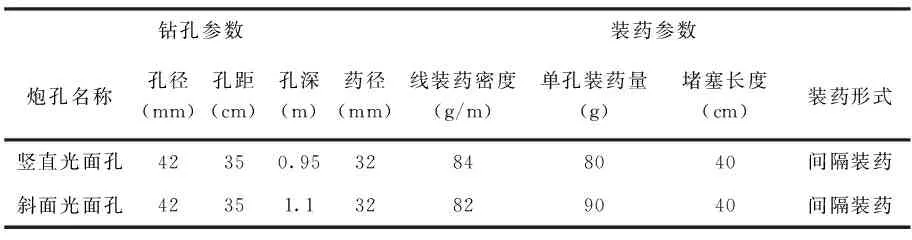

岩壁吊车梁开挖施工工序见图5,岩壁吊车梁岩台开挖爆破参数详见表2。

图5 岩壁吊车梁开挖施工工序

表2 岩壁吊车梁岩台开挖爆破参数设计

2.7 第三层边墙预裂

为了避免第三层开挖爆破震动对岩壁吊车梁混凝土结构造成破坏,岩壁吊车梁开挖完成后,先进行第三层边墙预裂爆破,然后再进行系统锚杆及结构混凝土浇筑,第三层高5.0m,具体方案如下:

2.7.1 测量放样

用红油漆标识出开挖分区边线,在作业区通一条直线,潜孔钻在直线上进行造孔,造孔过程中随时对孔向进行检查,确保孔向垂直底板。

2.7.2 爆破参数

采用潜孔钻造孔,根据岩层条件,结合厂房235.00m以上开挖爆破施工经验,造孔参数如下:

(1)造孔:孔径70mm、孔距0.6m~0.8m、孔深5.0m。

(2)装药量:采用φ32mm的乳化炸药,线装药密度250g/m~350g/m。孔底部1.0m范围内的线装药密度为设计线装药密度的两倍;炮孔顶部1.0m范围内的线装药密度为设计线装药密度的一半。

(3)装药:根据设计装药量,将2节φ32mm的乳化炸药邦在一起,并与导爆索同时捆绑在竹片上放入孔中,然后用导爆索将所有起爆孔连接起来。

(4)堵塞:孔口采用钻屑堵塞,堵塞长度1.0m~1.5m。

3 主要结论

(1)爆破参数设计线装药密度控制在80g/m~100g/m较为合适,鉴于地质条件对爆破质量影响较大,在岩台开挖过程中需根据已开挖部位岩台成型情况及保护层开挖的地质条件,及时总结经验,优化爆破参数,以达到较高的开挖质量。

(2)地下泵站岩壁梁围岩条件差,裂隙发育延伸长、夹泥,按照传统的保护层一次开挖容易造成岩壁梁岩台开挖成型差,下拐点易破坏。为减小爆破扰动影响范围,对开挖的岩壁吊车梁3.5m保护层采取两次光面爆破开挖,能够减小爆破对岩壁梁的损坏。

(3)在岩壁吊车梁开挖钻孔时,将垂直孔造孔孔深增加5cm,孔底采用石粉封堵,能够有效保证岩壁梁岩台开挖上拐点成型,避免了上拐点二次处理增加的投入。

(4)在进行岩壁吊车梁开挖爆破前,采取在下拐点布设短锚杆、纵向焊接扁铁进行下拐点保护,并在表面喷射混凝土保护,能够有效提高岩壁梁成型率。

4 结语

根据现场揭露围岩地质情况,通过爆破参数、起爆顺序的优化,保护层分层、分块开挖,下拐点保护措施等对多裂隙层状结构地质条件下地下厂房岩壁梁开挖进行综合研究,总结出一套该地质条件下地下厂房岩壁梁开挖的施工程序、方法和工艺。施工过程中,水电九局深入技术研究、优化技术方案,解决了施工难题,顺利完成了岩壁梁开挖,在施工过程中进度、质量、安全可控,同时也给类似工程提供技术参考。