砂石料综合加工技术助推工程降本增效浅析

娄旭峰,王海艳,王树生

(中国水电基础局有限公司西藏分公司,拉萨,850000)

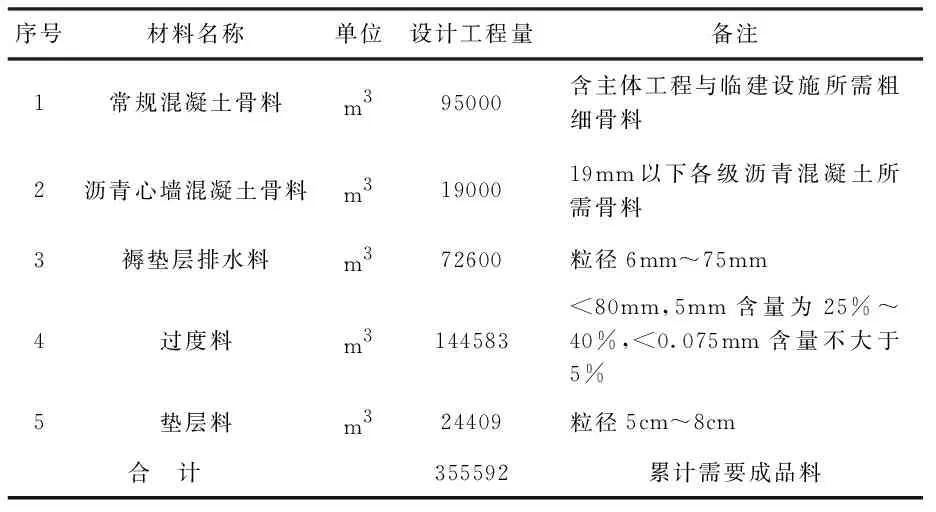

1 原砂石材料来源

按某水库工程设计图纸结构及砂石材料技术要求,需应用的砂石材料主要包含常规混凝土骨料、沥青心墙混凝土骨料、褥垫排水层料、过渡料、碎石垫层料共五类,累计所需成品料数量达35.6万m3以上。根据原规划工程所需砂石材料来源,常规混凝土骨料主要为外购,料场至施工现场运距75km;沥青心墙混凝土骨料为灰岩骨料,已被当地水泥厂家垄断,需要在水泥厂家采购后运输到现场二次加工使用,距施工现场85km;褥垫层排水料、过渡料、垫层料均为自行开采加工生产料,生产系统统一布置在大坝上游坝壳料开采区域,运距为3km,为卵石混合土,平均可开采厚度约20m,储量约150万m3,料场含泥量达15%~18%。各种材料成品用量见表1。

2 砂砾石料源研究与选择

2.1 现场特点

在施工组织中,根据工程总体规划和施工总进度计划安排,结合现场实际条件和砂石材料采购、运输、加工与使用等综合分析,具有以下特点:

表1 砂石材料成品骨料需求量

(1)工程位于西藏高海拔特殊地区,常规混凝土骨料与沥青心墙混凝土灰岩骨料涉及当地三县多个乡镇的运输问题,运输距离较远,采购、运输费用较高,加上调查中发现拟采购的常规混凝土砂砾石骨料含泥量相对较大,需要二次冲洗;沥青心墙混凝土灰岩骨料被当地水泥厂垄断,水泥厂明确在生产高峰期只能出售废弃的边角料,且供应数量和质量不能完全保证,同时灰岩骨料运到现场还需要进行二次加工生产。因此,本工程在砂砾石骨料的采购运输、二次加工生产以及使用方面存在极大困难,且花费成本较大,极端不经济。

(2)库区上游移民区域未搬迁,移民区正好在规划的开采料场范围内,经协商短时间内不具备搬迁条件,无法在规划的库区上游建设过渡料、褥垫层排水料和垫层料的生产加工系统。加上工程为一次拦断河床,库区蓄水约21m深后通过输水洞导流,在截流后上游生产系统及大部分料源将被淹没,完全不具备在上游修建砂石材料加工系统的条件。

(3)设计规划过渡料、褥垫排水料、垫层开采加工料含泥量达15%~18%,含泥量大,在生产加工冲洗方面存在较大困难,质量难满足设计技术要求,且因含泥量大导致生产废水、废弃淤泥质增加,不环保且不经济。

(4)前期工程主要为围堰填筑、坝基防渗体系施工,过渡料、褥垫排水料、垫层料需要加工储备,在大坝下游填筑或沥青混凝土开始施工时才能使用,因此,前期生产储存量大,生产中要有一定的储存区域。

(5)沥青心墙混凝土骨料最大粒径为19mm,且骨料各项指标要求高,生产后要保持一定的干燥,避免沥青混凝土拌和时烘干困难。需要修建储量空间足够的仓库,且要靠近沥青混凝土站,否则会产生大量的额外成本。

2.2 坝址区砂砾石料研究

2.2.1 坝址区河床料研究分析的提出

根据坝址区河床分布范围,结合现场实地查勘分析,发现在大坝上下游主河床和支沟内有大量多年冲积层砂砾石料,但地下水位高,含水率较大,含泥量相对规划的砂砾石料开采加工料场要小,河床表层3m含泥量为8%,3m以下含泥量为11%,河床料储量大,能满足工程用量需求。据此情况并结合上述现场特点,施工阶段邀请专业试验单位和沥青混凝土科研机构人员现场调研,提出了采用坝址区河床砂砾石料作为工程常规混凝土骨料、沥青混凝土骨料以及坝体填筑混合骨料的研究。

2.2.2 坝址区河床常规混凝土骨料分析

通过对坝址区河床料研究分析,该河床坝料为多年冲积成因的卵石混合土,沿库区主河床和支沟内漫滩分布,厚度大,层厚稳定,卵砾石磨圆度较好,成份以石英砂岩、砂岩及花岗岩为主、质地坚硬。经试验研究分析:

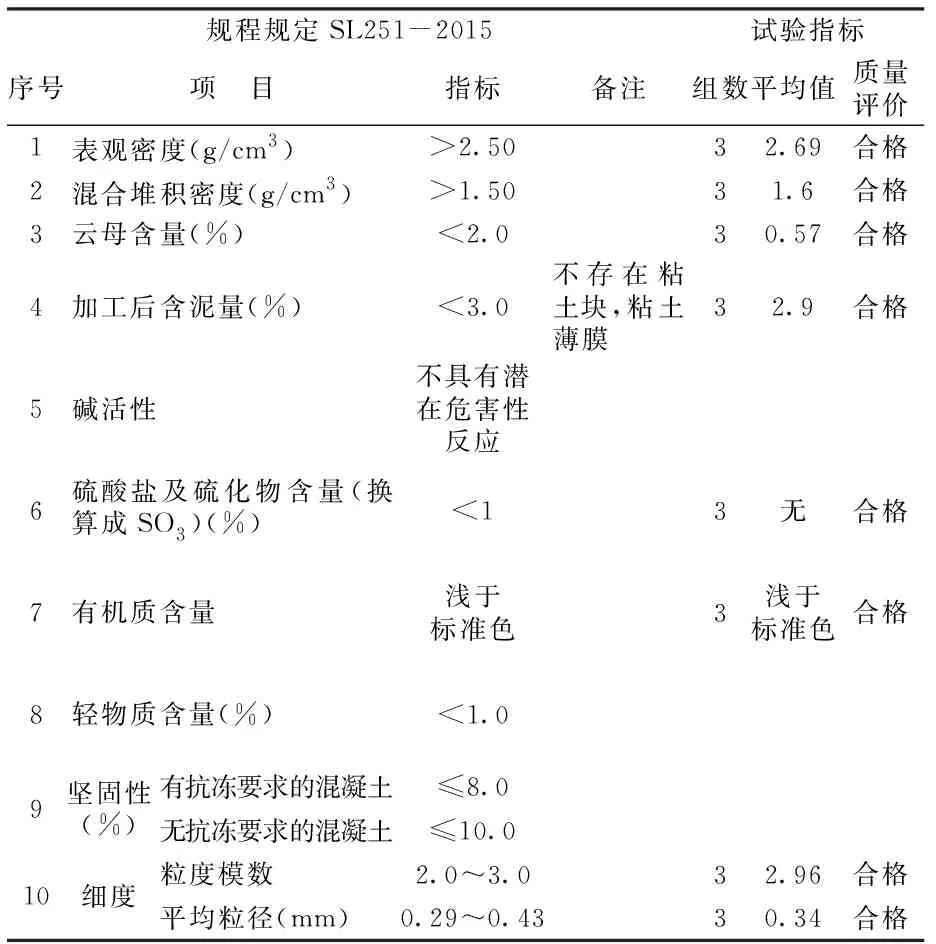

(1)砾石平均含量约67.8%,砂平均含量约32.2%,料场蛮石(>150mm)含量小于25%。粗骨料中150mm~80mm级约占6.7%,80mm~40mm级约占33.5%,40mm~20mm级约占30.2%,20mm~5mm级约占29.6%,级配良好,粒度模数7.17,含泥量稍大,表层3m含泥量为8%,3m以下含泥量为11%,但远小于原设计开采料场含泥量。经现场开采加工,取样试验研究分析,砂砾石料总体呈碱性,可用于常规混凝土骨料,各项指标符合混凝土粗骨料质量要求(见表2)。

表2 混凝土粗骨料(砾石)质量评价

(2)研究分析细骨料中5mm~2.5mm级约占4.7%,2.5mm~1.2mm级约占12.8%,1.25mm~0.63mm级约占16.3%,0.63mm~0.315mm级约占24.5%,0.3mm~0.15mm级约占16.7%,<0.16mm级约占16.3%,细度模数2.96,含泥量3.1%,除含泥量略高外,其余各项物理力学性质指标均符合混凝土细骨料(砂)的质量技术要求(见表3)。

表3 混凝土细骨料(砂)质量评价

2.3 沥青心墙混凝土骨料研究分析

由于灰岩骨料料场距工程较远,考虑在采购运输、二次加工生产等方面存在的诸多问题以及类似工程沥青心墙混凝土应用砂砾石骨料的成功经验,结合施工现场河床料情况,经行业专家和专业科研机构对沥青心墙混凝土骨料采用坝址区河床加工砂砾石料的研究表明,河床砂砾石料有以下特征,符合沥青混凝土骨料使用要求。

(1)工程现场坝址区河床加工砂砾石料总体呈碱性,其质地坚硬,在加热过程中未出现开裂、分解等现象,破碎砂砾石料和天然砂砾石料总体与沥青黏附力强,坚固性好,质量基本满足SL 501-2010《土石坝沥青混凝土面板和心墙设计规范》规定的沥青混凝土粗骨料的技术要求,可作为工程沥青混凝土心墙的粗骨料。

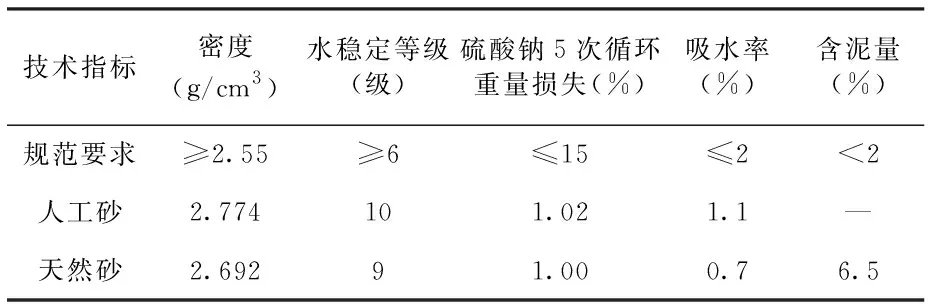

(2)人工砂细骨料各项指标均满足规范要求,可作为工程沥青混凝土心墙的细骨料。天然砂除含泥量偏大外,天然砂颗粒偏细,级配不良,在沥青混凝土中应少掺,大多采用人工砂即可。

(3)在类似工程中,已有沥青混凝土采用当地砂砾石料替代灰岩骨料的成功案例,通过本工程河床坝址区天然骨料分析,结合完成的沥青混凝土配合比试验和现场生产性试验成果分析,应用现场生产加工砂砾石骨料可满足本工程沥青混凝土施工需求。

(4)沥青混凝土骨料研究质量鉴定成果见表4、表5、表6。

表4 粗骨料质量鉴定结果

表5 砂砾石料与沥青黏附力鉴定结果

表6 细骨料质量鉴定结果

2.4 可开采量分析

根据对坝址区河床砂砾石料各项指标研究分析表明,坝址区河床料可同时应用于常规混凝土骨料和沥青心墙混凝土骨料,由此通过加工生产也可满足过渡料、排水褥垫层料和垫层料的要求。根据现场情况,坝址区河床常年洪水冲击,表面无覆盖,直接出露,主河床与支沟分布面积约0.27km2,上部3m~5m范围内,含泥量小于5%,5m~10m范围内,含泥量约为8%,根据库区分部及相关要求,在河床内的开采深度不宜过大。因此,选择在上部平均3m范围内开采,储量可达到81万m3,按综合开采利用率75%计算,可达到60.8万m3,本工程累计使用成品料为35.6万m3,开采加工量可满足本工程常规混凝土骨料、沥青心墙混凝土骨料、过渡料、排水褥垫层料和垫层料需求。

3 综合砂石加工系统布置

3.1 综合砂石加工系统选址与布置

结合工程现场实际条件、总平面布置及施工进度计划安排,通过在上游库区内和大坝下游河床内设置综合加工系统对比分析,将大坝下游河道进行调整后,综合砂石加工系统修建在大坝下游河床内较为经济,且方便运行与管理。因此,砂石加工系统则设置在常规混凝土、沥青混凝土生产系统附近,通过现场多种骨料的应用、存储与加工等综合设计,将骨料分为六个料仓,加工的砂石料通过皮带输送机输送到不同的集料仓内。在附近分别设置混凝土骨料存储仓库、沥青心墙混凝土储存仓库和混合料储存地,将加工检测合格的产品转运到仓库内储存,待检产品则在砂石加工骨料仓内存储,当检测不合格时,则返回综合加工系统二次加工处理。

砂石加工系统包括:毛料受料平台、毛料集料仓、粗碎、第一筛分车间、中细碎、第二筛分、制砂、第三筛分、成品料堆、配电、生产供水等组成。根据地形条件,将场地从上游到下游平整形成4个平台:第一平台为汽车受料平台;第二平台为毛料集料仓、喂料机、颚破、反击破、制砂机、制砂料仓;第三平台为第一筛分、第二筛分、第三筛分和生产用房;第四平台布置成品料堆仓。成品料仓堆高均为10m,制砂料仓堆高6m,场地内骨料仓总容积约2.5万m3,各料仓之间采用混凝土隔墙分隔。

3.2 综合加工系统设计与修建

3.2.1 生产能力选择

工程所需砂石料成品分别为80mm~40mm、40mm~20mm、20mm~10mm、5mm~10mm、砂以及垫层料(80mm以下混合料)共计6种,需求数量达35.6万m3,根据现场生产条件和砂砾石的加工、运输、储存与使用等综合布置,砂石加工系统选择毛料处理能力不小于150t/h,成品骨料生产能力不小于120t/h。

3.2.2 工艺流程设计

按6种骨料的技术指标要求,为减少加工过程中骨料的损耗,将粒径≤500mm的毛料经粗碎颚破破碎(破碎后物料最大粒径≤120mm),破碎后物料进入第一筛分分级,第一筛分为水洗,产品为成品砂、5mm~40mm混合料、成品40mm~80mm、垫层料5mm~80mm(根据需要调整筛网)、80mm~120mm的物料;第一筛分处理后80mm~120mm物料和富余的40mm~80mm物料进入反击破碎机破碎,5mm~40mm混合料进入第二筛分分级(干式筛分),生成5mm~10mm、10mm~20mm、20mm~40mm三种成品骨料,富余的10mm~20mm或者富余的20mm~40mm物料进入制砂机制砂。系统中细碎(反击破)、制砂均闭路生产,这样方便对各级配骨料进行调节生产,从而提高了砂石系统加工成品骨料的综合应用效率。

3.2.3 砂石加工系统修建

砂石加工系统修建根据现场地形条件,修建时严格控制各胶带机的仰角,保证出料胶带机有足够高的抛料高度以便于贮料;地弄、破碎机支撑等设计保证各设备周围有足够的检修、巡视空间。使综合加工系统安全稳定、满足使用要求且经济合理、符合规范。

(1)毛料受料平台需采用砂砾石料回填形成,回填高度8m,引道坡度8%,全长约130m,平台宽度15m,长15m,受料平台填筑前,先采用C20钢筋混凝土浇筑一道8m高的挡墙,然后再填筑。受料仓及支撑采用钢结构,基础采用钢筋混凝土,料仓容积20m3。

(2)破碎机、筛分机支撑均采用钢结构,基础采用C20钢筋混凝土。颚破和反击破的支撑高度均为2m,宽度2.2m;第一和第二筛分机支撑高度4m;第三筛分机支撑高度3m。

(3)成品料直接堆存地面,装载机取料;制砂料仓采用钢筋混凝土箱型地弄。

(4)胶带机梁、柱分别采用单梁结构、单柱结构、框架式梁、框架式柱结构,柱基础为混凝土。

(5)在砂石加工系统修建完成后,在各设施加工设备和各条皮带机范围外搭设钢棚防护架,采用彩钢瓦全封闭,在冬季可在棚内进行升温防止冻结,也达到环保要求。

3.3 砂石材料的备用与存储

按砂石加工系统总体规划布置,砂石料备用主要是由于坝址区上游河床料在围堰合拢后将被淹没,加上洪水期对河床的影响,结合生产时段等因素,砂石毛料需超前规划,一部分料需要直接运输到砂石加工系统进行加工应用,还有一部分河床料需要在截流前开挖转运到下游临时堆存,作为在汛期或者截流后加工所需的砂石料。成品料储存主要包含常规混凝土骨料、沥青混凝土骨料和大坝过渡料等的储存。根据常规混凝土和沥青混凝土骨料有关配合比和粒径要求,将其分为三个储料仓,骨料仓采用钢棚封闭,防止雨水进入,其中20mm以下的骨料为常规混凝土和沥青混凝土共用骨料仓。褥垫层排水料、垫层料根据施工所需时段,分别进行加工应用;过渡料由于用量较大,则集中加工后转运到储料点进行储存,待沥青混凝土心墙施工时,通过运输车辆转运到现场应用。

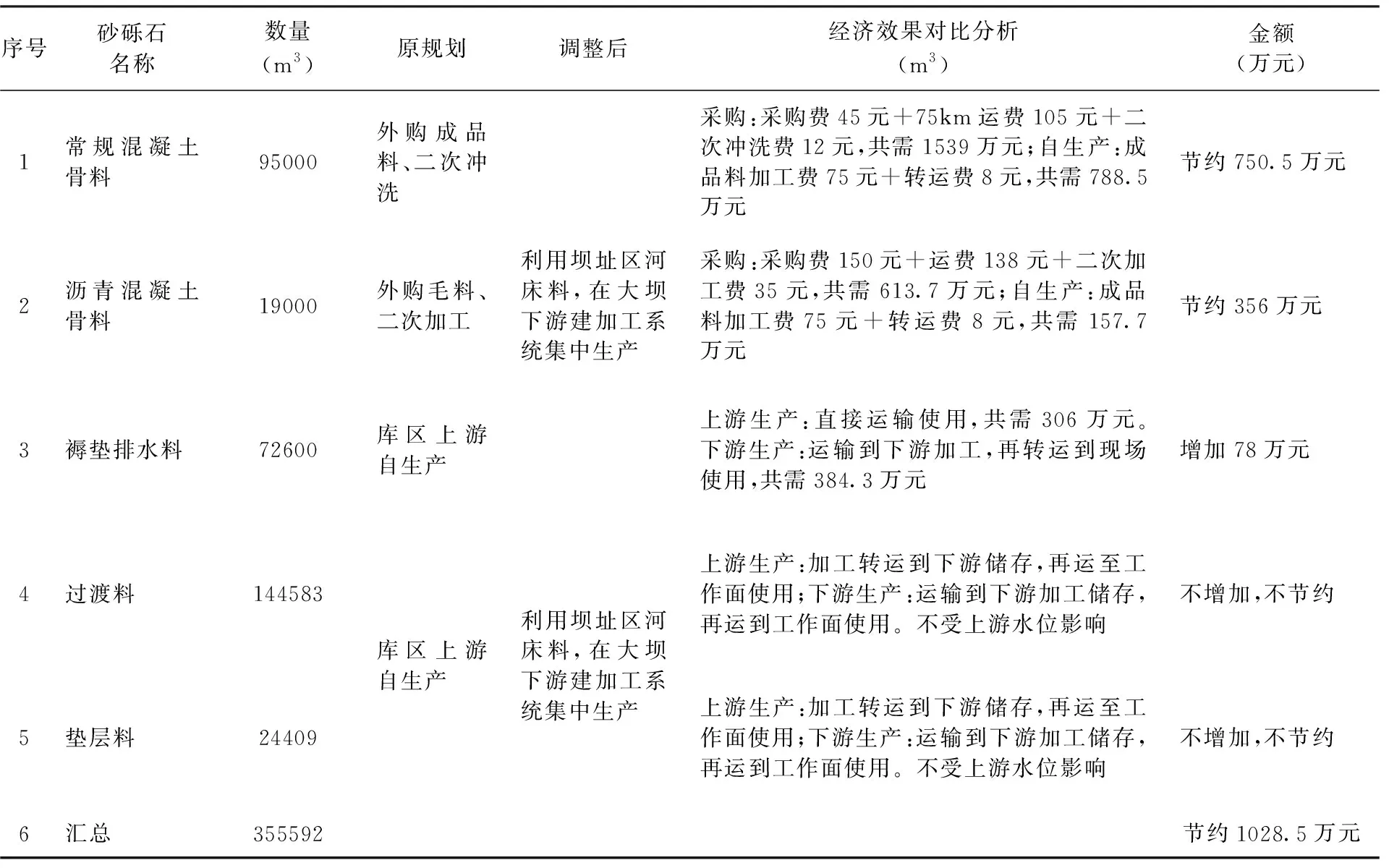

4 经济效果分析

通过对本工程建设所需各类砂砾石料的研究应用,在优化沥青心墙混凝土砂砾石材料及综合现场实际条件下,选择了充分利用坝址区河床料,在大坝下游修建砂砾石料综合加工系统。这样节约了大量的采购、运输与二次加工等成本,使其达到了工程降本增效的目的,从而促进工程顺利施工,并产生了良好的经济效益。经济效益对比分析成果见表7。

表7 外购砂石料与现场生产砂石料经济效益对比分析

5 结语

按上述原规划采购砂石料与综合利用坝址区河床砂砾石料、在大坝上游修建砂石加工系统与下游修建砂石加工系统对比分析可知,外购材料由于运距远,采购、运输费用高,极端不经济,充分利用河床坝址区砂砾石料进行工程各类所需料的综合加工应用,可减少大量的运输成本;在大坝上游建砂石加工系统相对在下游建砂石加工系统,除排水褥垫层料相对节约部分转运资金外,其余混凝土骨料、过渡料、垫层料均需要转运存储,但在下游建设砂石加工系统不受上游大坝截流后水位的影响,对工程整体施工有利。同时,通过研究砂砾石原料与工程需用料的技术特性,设计并修建综合砂石加工系统,做到了运输至生产系统的所有砂砾石原料能够充分加工成各种粒径的砂砾石成品骨料,不但大大提高了砂砾石料利用率,也达到了降本增效的目的,值得类似工程借鉴。