地铁车体地板振动原因分析及解决措施

邱新锋

(新誉庞巴迪牵引系统有限公司,江苏常州 213166)

当前是城市轨道交通快速发展的年代,为提高车辆的动力性能,城市地铁车体轻量化设计成为了地铁车辆设计的重要目标之一,但随着轻量化技术的应用,车身特别是地板的刚度降低,地板下挂载设备也越来越多使得辅助变流器的功率也在不断提升,车厢地板振动受变流器内部振源的影响越来越显著。但不论何种车辆,车辆研制中除秉承安全,均衡,轻量化,可维护性外,还需要考虑乘客乘坐的舒适度。对沈阳地铁9号线车下辅助变流器设备箱体吊挂方式及产生的振动进行分析研究,并通过采取特殊的减振装置来减弱车体地板对振源激励的响应,提高乘坐舒适度。

1 背景说明

沈阳地铁9号线车辆验收中发现部分车辆的Tc车辅助变流器箱上方客室内地板体感振动明显。现场使用振动仪对地板上的振动进行测量,测量结果发现体感振动明显的振动值多在0.5~0.8 m/s2,其中有1列车的甚至达到了1.2 m/s2。此振动值超过了GB/T 13441中0.315 m/s2评估标准[5]。由于很多车辆都存在振动,沈阳地铁9号线车辆地板振动应属于共性问题。

2 振动调查

2.1 调查方案

为了调查振动的来源以及振动的影响范围,在车辆段现场选取1~2列车,并按照以下方法步骤对振动位置的数据进行了采集。

2.1.1确定振动点位置及范围。在体感有明显振感的车厢地板上画出一个面积约为(2×2) m的区域,区域内均匀分出9个小单元格。为方便理解,9个点的位置在记录时以区域周边的物体来进行表示。

2.1.2车辆升弓上电后,辅助变流器开始工作。待工作30 min稳定后对9个单元格内的中心点进行振动测量。

2.1.3采用排除法,根据电路图1所示,分别对辅助变流器箱内的冷却风机,三相滤波变压器和三相充电变压器断电切除。每个操作完成后再等待10 min,然后再测量地板的振动值。变流器箱体内电路图如图1所示。

图1 辅助变流器电路

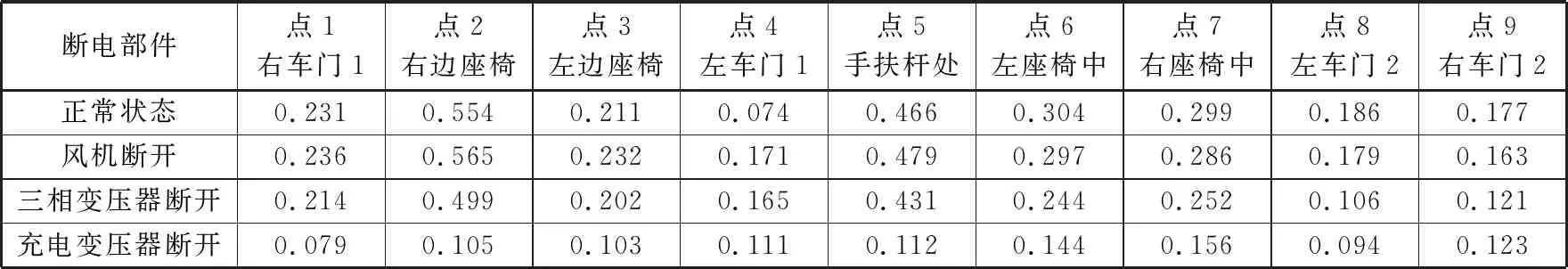

每步操作完成后所测量的振动值见表1。

表1 Tc2车厢地板处振动值测量 m·s-2

从表1记录的振动数据可以看出:断开充电变压器后,地板上的振动值与原始值相比较呈现明显降低。初步可以判断振动的来源是由充电变压器工作产生。

2.2 振动分析

2.2.1振源

此充电变压器在系统电路中的作用主要是将380 V AC转化为78 V AC后输出至充电机模块整流成110 V DC,为车上110 V DC负载及蓄电池提供电源和充电。为进一步分析振源是否为充电变压器以及与其负载工况是否存在一定的关系。现场通过断开一部分负载(如蓄电池充电)的方法来进行测试,同时对振动现象进行了频谱采集。

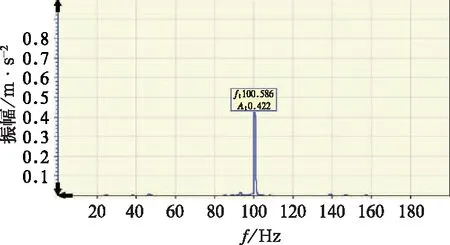

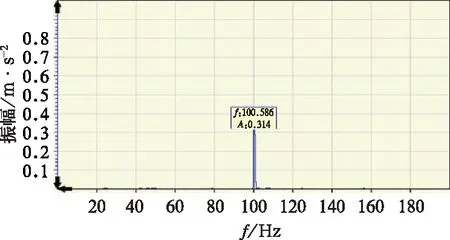

通过断开蓄电池充电刀闸的方法采集到了图2~图3的2种频谱图。

图2 刀闸断开前频谱图

图3 刀闸断开后频谱图

从频谱图可以看出,断开刀闸前的振动频率在100 Hz,最大振幅为0.422 m/s2;断开刀闸后振动频率依然在100 Hz,最大振幅降为0.314 m/s2。通过数据对比可以看出充电机输出的110 V DC负载量的大小对充电变压器的振动是有一定影响的。所测的振动频率固定在100 Hz,而这一特征充分证明了振动是来自于变压器。变压器内铁芯的振动主要是由硅钢片的磁致伸缩现象以及涡轮作用下硅钢片之间的互相吸引力引起的。对于工作频率为50 Hz的变压器铁芯而言,除了基频100 Hz分量以外,200 Hz、分量也较明显[9]。如图4所示。

图4 振动频谱图

2.2.2振动传递

在振源确认后,为便于下一步的问题的解决,还需要对振动传播过程中振动值的变化进行调查。沈阳9号线地铁车辆上的辅助变流器箱体采用8处吊脚托挂安装到车体,如图5所示。为了分析耦合放大问题。在现场对2节Tc车的车厢地板和变流器8处吊脚均做了振动测量。测量值如表2~4所示。

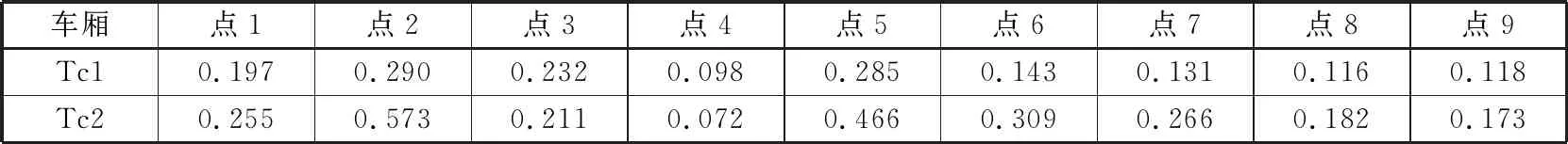

对比表3和表4可以得出Tc2车的吊脚振动大于Tc1车。Tc2车的吊脚振动值已经接近标准所要求的0.315 m·s-2。

图5 变压器支撑梁安装结构

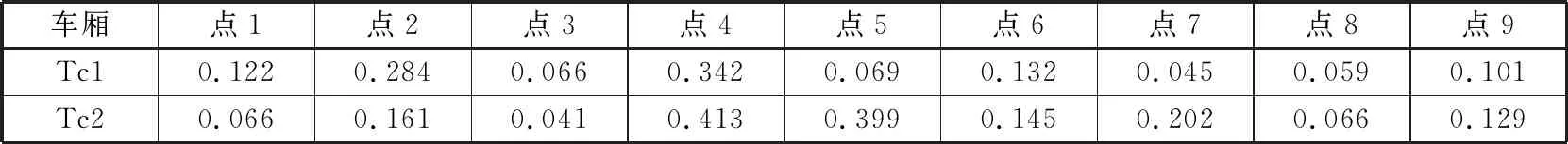

表2 Tc1和Tc2车厢地板处振动值 m·s-2

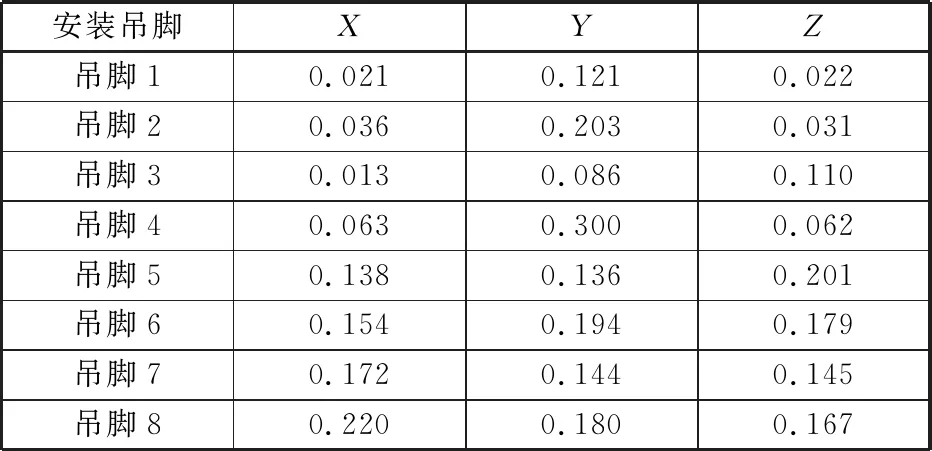

表3 Tc1车辅助变流器吊脚振动值 m·s-2

表4 Tc2车辅助变流器吊脚振动值 m·s-2

为降低地板的振动,对2台变流器内的三相充电变压器进行了更换。并再次对地板进行了测量。测量结果见表5。

表5 对换变压器后Tc1和Tc2车厢地板处振动值 m·s-2

2.3 振动结论

根据多次的测量结果可以得出如下结论:

(1)辅助变流器箱体内的充电变压器是振动的来源。振动通过吊脚传递到车厢地板上部。

(2)变流器的吊挂方式以及车厢地板的结构对来自变流器的振动有放大现象。

(3)对地板振动较大的车辆,用振动值偏小的充电变压器更换可以降低地板上的振动,但由于地板的耦合放大,更换后的效果不明显。

3 振动解决措施

在更换振源无法完全降低振动的情况下只能从振动的传播路径去考虑隔离振动。比如在振源与振动控制对象之间增加隔振器,这样可以使振动能量限制在振源有限区域内而不向外扩散,从而减弱受控对象对振源激励的响应[4]。

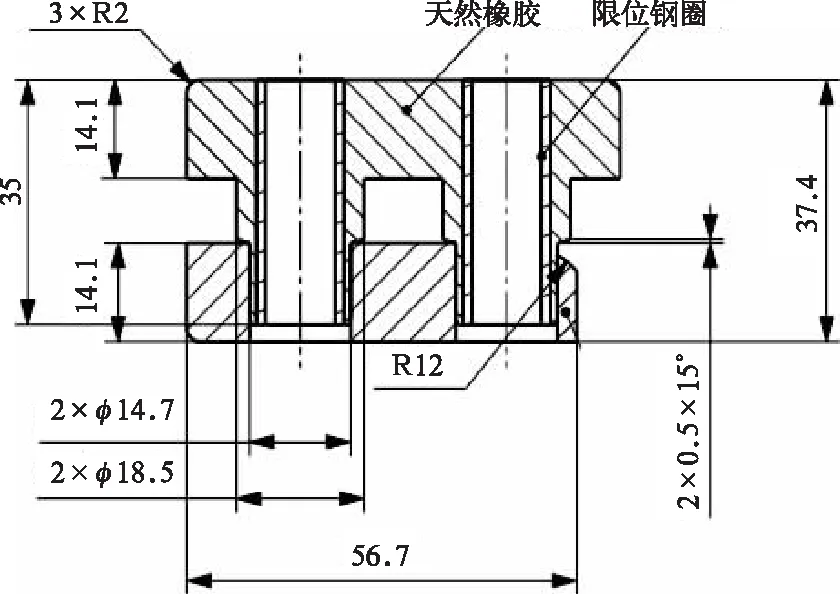

通过对车辆振动原因调查,测量和分析,可知振动的传播路径如下:三相充电变压器→变压器安装横梁→辅助变流器箱体吊梁→车体变流器安装吊脚→地板。如图6所示。

图6 箱体地板振动传递

3.1 隔离位置

在现场查看并分析设备的结构安装方式。发现无论变压器内部的安装(图5)还是变流器箱体的吊装在车体,采用的均是螺栓直接接触的刚性连接,连接中无任何减振措施。所以振动隔离可以选择在箱体悬挂的吊脚处或充电变压器内部的安装横梁处。为降低风险,综合考虑后选择在变流器箱体内部的横梁处增加隔振装置。

3.2 振动隔离装置设计

3.2.1隔离装置材质选择

减振装置一般有金属弹簧减振与橡胶减振两种不同的材质。弹簧减振器的特性适用于低频设计,隔振效果好、荷载范围广、工作环境适应性强,对冲击振动和固体传声的隔离有明显的效果。橡胶减振器相对弹簧减振器有相似的性能,也存在其抗环境与抗高温的变化能力较弱,老化寿命较短的劣势。但橡胶减振器形状可以自由选择,尤其对100 Hz及以上频率减振效果较好,硬度可以通过配方设计加以调整,由于橡胶减振器具有高弹性和黏弹性、冲击刚度和动刚度较大而弹性模量小、形状和硬度可以自由选择调整等优点[6]。鉴于变流器箱体内部安装空间限制,橡胶减振器易于安装的特性被优先选用。

3.2.2减振器参数计算

橡胶减振器需要考虑安装位置处的空间限制设计其形状。还需要对橡胶减振的一些性能参数如静刚度Ks,阻尼系数ζ及动静刚度比n等进行计算。

橡胶减振器的性能参数包括静态和动态。静态性能主要是指静刚度,它表示减振器在稳态载荷作用下抵抗变形的能力。动态性能表示为动刚度Kd和阻尼,它反映了减振器吸收或衰减振动能量的能力。在简谐激励下,橡胶的动态模量随着频率的增加而增加。而阻尼随着频率的上升,在某一频率达到峰值后开始下降[3]。橡胶减振器所使用的胶料决定了动静刚度比n,动静刚度比对振动传递和减振效果有较大影响。动静刚度比越小,橡胶材料的回弹性能越好,振动传递效果越好,两者的比值越趋近于1,振动传递性能就越好[8]。其数学表达式为式(1)

(1)

减振器的隔离和衰减振动的效果是用振动传动率来衡量的,为响应振幅与输入激励振幅之比,振动传递率简化如式(2)

(2)

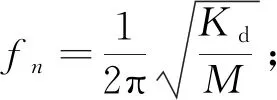

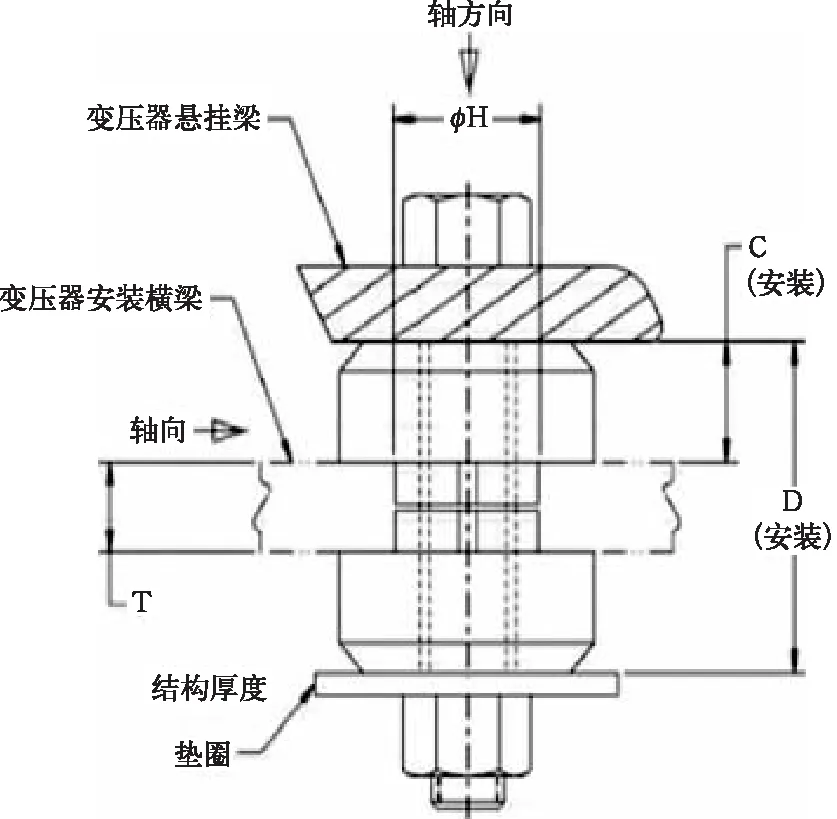

其中公式中λ为激振频率与橡胶减振器固有频率之比,即

(3)

其中M为被隔振对象(变压器)质量,Kd为动刚度。

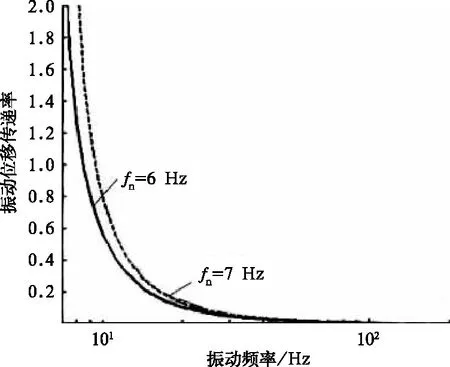

根据振动传递率公式,可得到振动传递率η随频率比λ和阻尼比ζ变化的曲线,如图7所示。

图7 不同阻尼比下隔振率随频率比的变化图

图8 7 Hz以上振动传递分析

如图7所示可以看出不同阻尼比、频率和隔振效果关系为:

(1)当λ<1时,η=1,即当激振频率远小于系统的固有频率时,无隔振效果。

(2)当λ<2时,η>1,不但不能隔振,反而会有扩振的效果,特别是当f=fn时发生共振。在频率比λ相同时,阻尼比ζ越大传递率越小,所以在共振区适当增加阻尼可以使传递率降低,从而减少振动。

通常人体所能感受的频率在2~15 Hz。根据隔振理论可获得图8所示,对于7 Hz以上的振动输入有衰减作用,激励频率为10 Hz时,即可获得24%和45%的减振效率,当激振频率为100 Hz时,减振效率即达99%。因此橡胶减振器的本征频率在10~30 Hz范围选择较为合适。为了获得较好的隔振效果,在设计选择中间值18 Hz 。这样获得的频率比λ约为5.55。

另外橡胶材料的阻尼与材料的形态结构、胶种、填充物的种类和比率、使用温度与振动频率等有关。根据减振理论,在中高频段,减振器阻尼比ζ低一些可以提高减振效果,另外由于橡胶的本身特性,ζ也不能太大,否则橡胶容易发热,加速老化蠕变的过程。借鉴之前经验值橡胶元件的阻尼比一般选择在7.5%~20%之间[2]。天然橡胶相比其他材质橡胶阻尼比最小,本次阻尼比ζ定为15%。

按照理论公式计算可以得出减振器的动刚度。但在设计时还需要将动刚度转为静刚度进行计算,因此选择一个合适的动静刚度比。一般橡胶弹性体具有黏弹性,对动载荷表现出黏弹滞后性,因此动静刚度比通常是大于1[7]。此处选择动静刚度比n为1.2。

根据以上公式可以获得橡胶减振器的静刚度Ks;将式(1)和式(4)联立得出:

(5)

在本征频率和动静刚度比确定的情况下,静刚度只与自身所承受的载荷有关并且成线性关系。当所有减振器受载均匀,单台变压器的质量W=96 kg,安装固定处按照4个减振器设置,我们可以得到单个减振器的静刚度应不小于Ks=255.560 N/mm 。

最终计算后的橡胶减振器的参数静刚度不小于Ks=255.560 N/mm ;阻尼比ζ为0.15;固有频率为18 Hz。

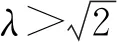

3.2.3减振器设计结构

减振器在设计中需要具有振动隔离和振动吸收的作用,还要考虑安装强度及橡胶使用的耐久性问题。在借鉴行业内减振垫的设计后,开发设计了一种新型的变压器减振器。减振器主体为天然橡胶。为隔离振动,防止振动通过螺栓传递到固定横梁,减振器设计成上下分开相连的结构。为防止紧固过程中橡胶变形,上下相连的孔内壁上加了一足够强度的限位钢圈,钢圈的高度略低于橡胶垫被压后变形量的厚度。为确保钢圈不移位,限位钢圈在制造中被直接硫化到橡胶垫下半部分。减振器的机械结构及产品硫化效果图如图9、图10所示。

图9 减振器结构图

图10 减振器硫化轴向图

从减振器安装后的效果图可以看出。减振器直接隔离了变压器与横梁之间的刚性连接。橡胶与变压器梁间的完全贴合后,振动可以被橡胶垫进行吸收,内部的限位钢圈的硫化橡胶也对螺栓与横梁间的振动传递路径起到了隔离作用。安装效果如图11、图12所示。

图11 减振器安装结构

4 效果验证

减振器设计完成后,需要将减振器安装到车上进行实测验证。在现场对2列振动大车厢地板进行了改造前振动测量。然后再将2台辅助变流器箱内充电变压器上加装减振器。加装完成后再次上电测量同一振动点。前后所测量数据对比后的图形如图13所示。

图12 减振器安装效果图

图13 安装减振器后Tc1和Tc车厢地板处振动值

从图13的测量对比数据可以看出新设计的减振器隔振性能良好,振动值的降低明显,体感已无法感受到振动。说明减振器可以解决变压器本体的振动以及车体结构的耦合放大问题。新设计的橡胶减振器已完全可以满足苛刻的标准要求。

5 结束语

通过对车体地板振动问题展开深入调查,找出了振动的振源及传递路径,在车厢下设备无法改变吊挂结构的情况下采用了增加减振器的方法。在减振器设计过程中,对橡胶减振器的特性进行了计算,提高减振效果和可靠性,解决了变压器本体振动和车体耦合放大2个缺陷。新安装的减振器车辆已经安全试运行1个月时间。但由于橡胶材质的客观原因,橡胶减振器的降振有效寿命研究仍需要后期继续跟踪监控。