东非某重力式码头升级改造设计与施工

陆治周,许应杰

(中交四航局第一工程有限公司,广东 广州 510310)

自交通运输部2009年10月发布《关于沿海港口码头结构加固改造有关事宜的通告》后,我国已有序地开展老港升级改造,对节约和优化岸线资源、升级港口功能等具有重要意义[1]。顾海宽等[2]、董晓华等[3]调研大量国内外工程案例,形成了码头加固改造成套的技术、方法体系;胡家顺等[4]针对海港重力式和高桩码头前沿线不变、前沿线前移两种情况介绍不同改造技术的应用案例。本文结合墙前墩台法在非洲东海岸某港重力式码头泊位升级改造工程中的应用,从码头现状、结构升级设计特点、施工工艺和技术风险等方面,对老码头升级改造的设计和施工要点进行介绍和总结,以期为类似工程提供借鉴。

1 工程概况

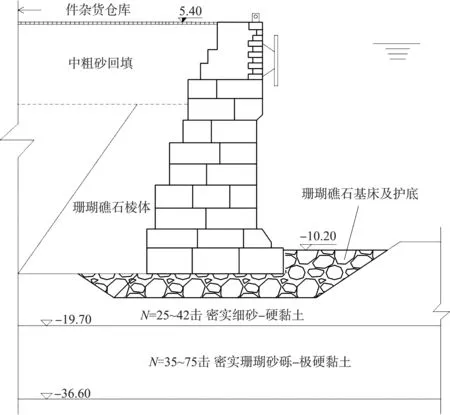

非洲东海岸某港共11个泊位,修建于20世纪30—50年代,码头结构老化,功能已不能满足其货物吞吐量需求。业主通过世界银行融资,对1#~7#泊位主体结构进行升级改造,并新建1个320 m长的滚装泊位,其中1#~3#泊位为实心方块重力式结构,见图1。这3个泊位升级改造扩建部分采用高桩墩台式结构;方块为阶梯式,其基础采用暗基床[5],原基床和护底厚约3.3 m,珊瑚礁石材质,块径为40~60 cm。基槽土层由上而下以密实砂、硬黏土为主,标贯击数N为25~75击。

图1 某实心方块旧码头典型断面(高程:m)

码头主体结构改造前在役,总体稳定,后方铺面局部沉降10~25 mm,方块胸墙局部崩裂、掉块,方块前沿立面垂直度保持良好,系船柱、钢爬梯及护舷板锈蚀、损坏严重,港池淤积约1 m。后方仓库为双层钢砖混合结构,独立圈梁,结构安全、在役。

仓库及操作办公楼距码头前沿约25 m,要求施工期能正常使用。港口作业通道狭小,限制重载平板车等大型移动设备通过。1台老旧的5 t旋转扒杆式散货吊机已无动力、不能行驶,焊接固定在钢轨上定点装卸水泥、稻谷、咖啡豆等袋装散货。码头作业繁忙,业主分阶段移交单个泊位供升级改造并设置竣工节点,工期紧、进度压力大。

2 升级结构设计

2.1 基槽及岸坡调整

原方块基床及港池护底层厚1.2~3.3 m,珊瑚礁石抛填结构,港池须浚深约5.9 m进行升级改造,扩建部分基槽及护坡抛填花岗岩进行防护。

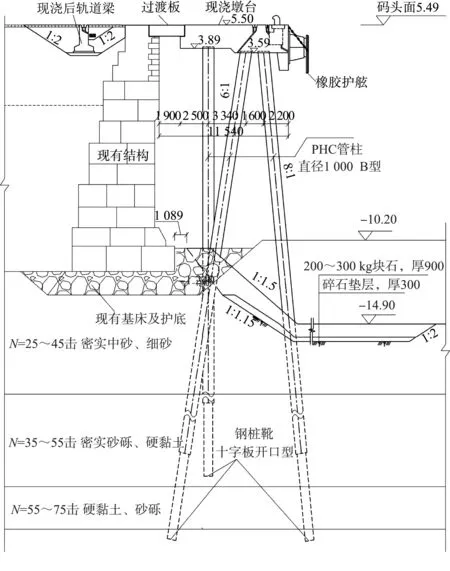

初步设计拟对原基槽进行水下注浆再浚深[6],以防岸坡及结构失稳,后经现场加密补勘发现,基槽土层标贯击数普遍较高且以密实砂和硬黏土为主,通过增加扩建部分与现有结构间距、降低岸坡浚深坡比(由1:1变为1:1.15)、增加桩基排架间距等,详细设计阶段取消水下注浆,见图2。

图2 某旧码头升级改造典型断面(尺寸:mm;高程:m)

2.2 桩型及桩位布置优化

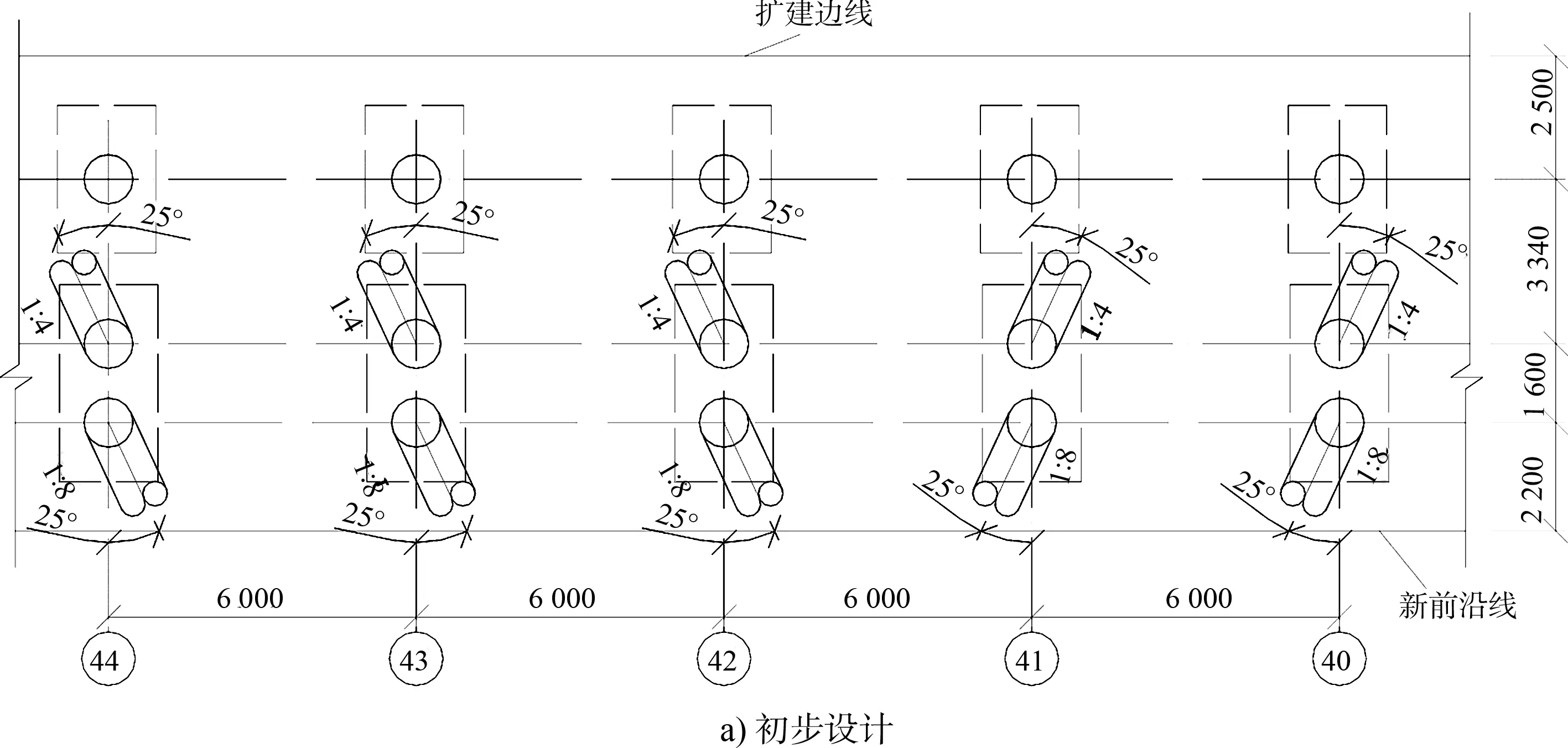

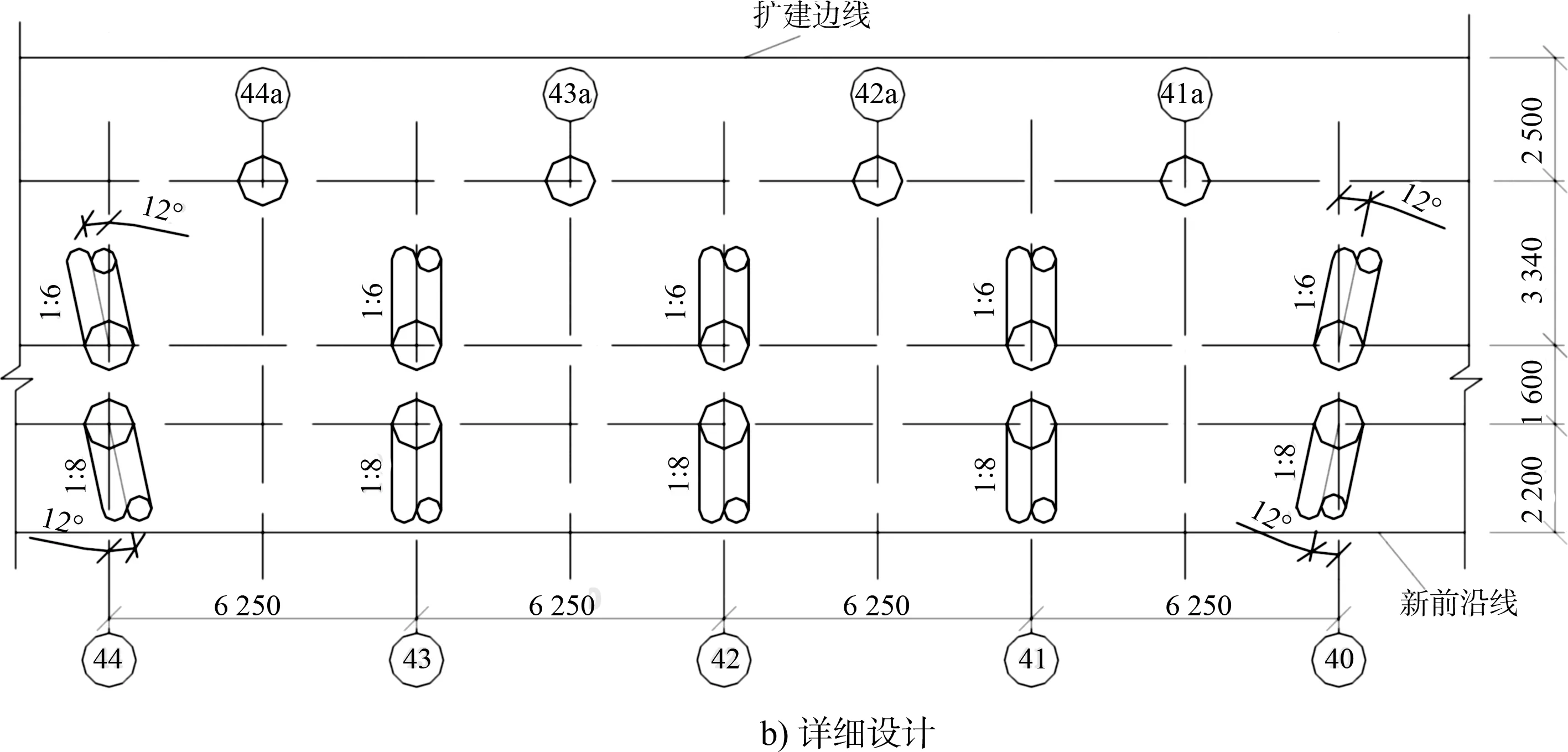

扩建部分采用墙前高桩墩台结构,桩基排架间距6 250 mm,每个排架3根桩、错位布置,由岸向海依次为直桩、仰桩、俯桩,斜桩横向间距1 600 mm。详细设计将斜桩扭角由25°调为12°、仰桩斜率由1:4调为1:6、俯桩斜率1:8保持不变,见图3,为打桩船沉桩摆位提供便利、间接提高沉桩质量,同时也降低了打桩震动对旧码头结构及岸坡稳定的影响[7]。经分析比选,采用φ1 000 mm B型PHC管桩,承载力能满足结构荷载要求,且经济性比钢管桩和灌注桩突出。

图3 扩建部分桩位布置(单位:mm)

2.3 上部结构形式比选

上部结构形式往往对工程经济性、施工难度等影响较大。初步设计拟采用梁板结构,优点是可充分利用现有预制场提前预制部分构件、提高工效,缺点是经济性不高且须现浇桩帽等多重工序。经比选最终采用现浇墩台结构(图2),不再设置桩帽,单个结构段降低钢筋用量68%(约202 t)、混凝土用量39%(约545 m3),结构整体性更好,减少工序;扩建部分码头面仅宽9.64 m,墩台支撑系统施工难度较低。

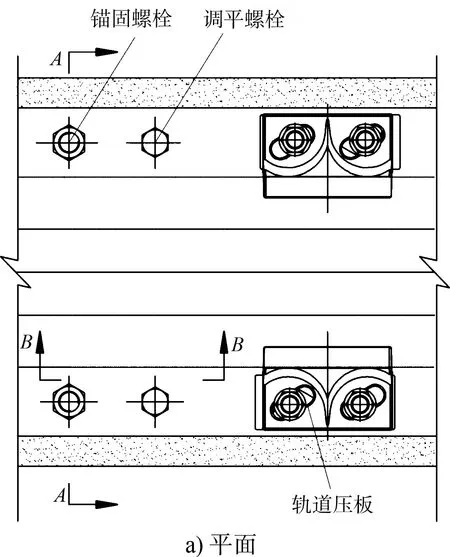

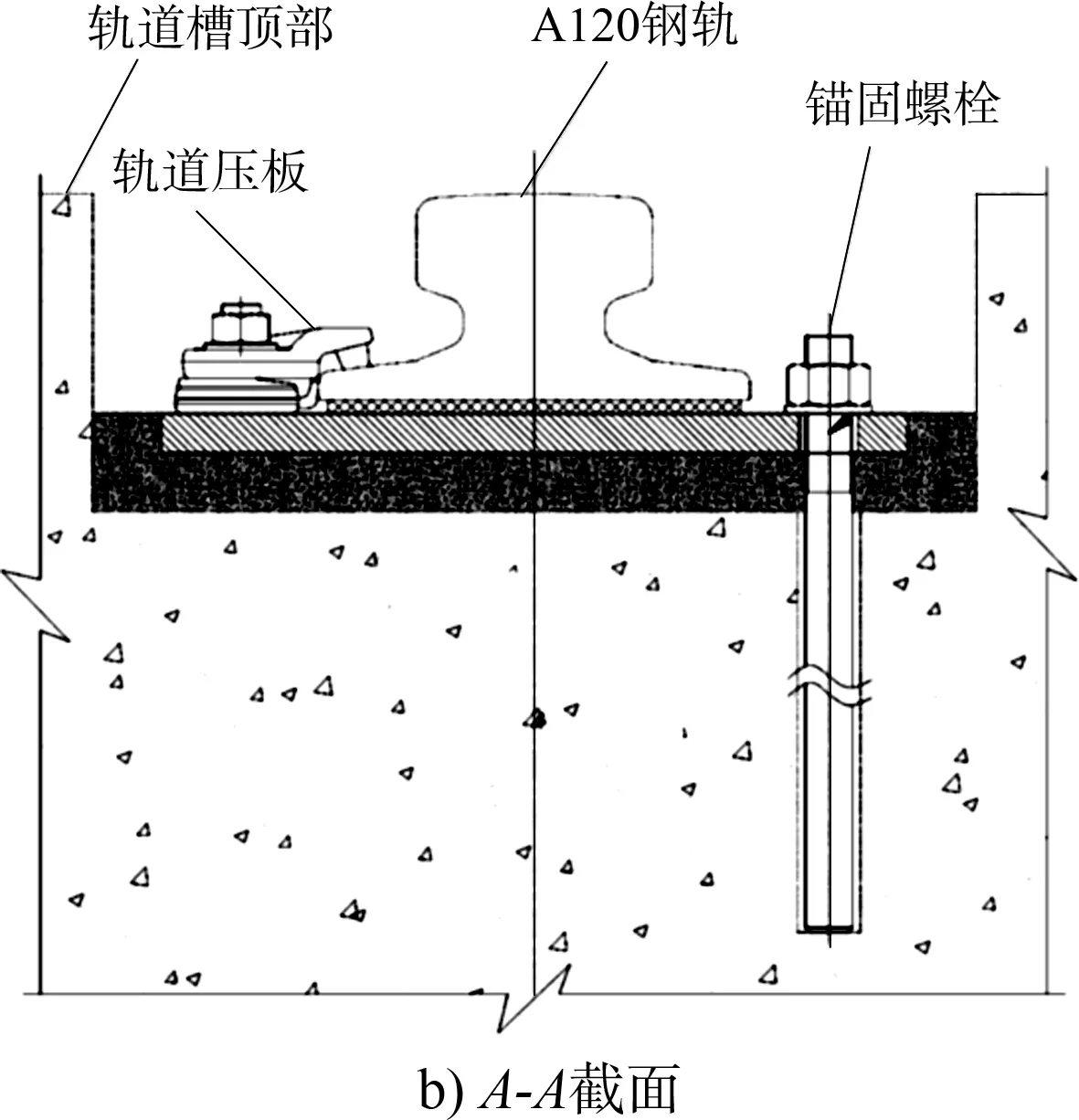

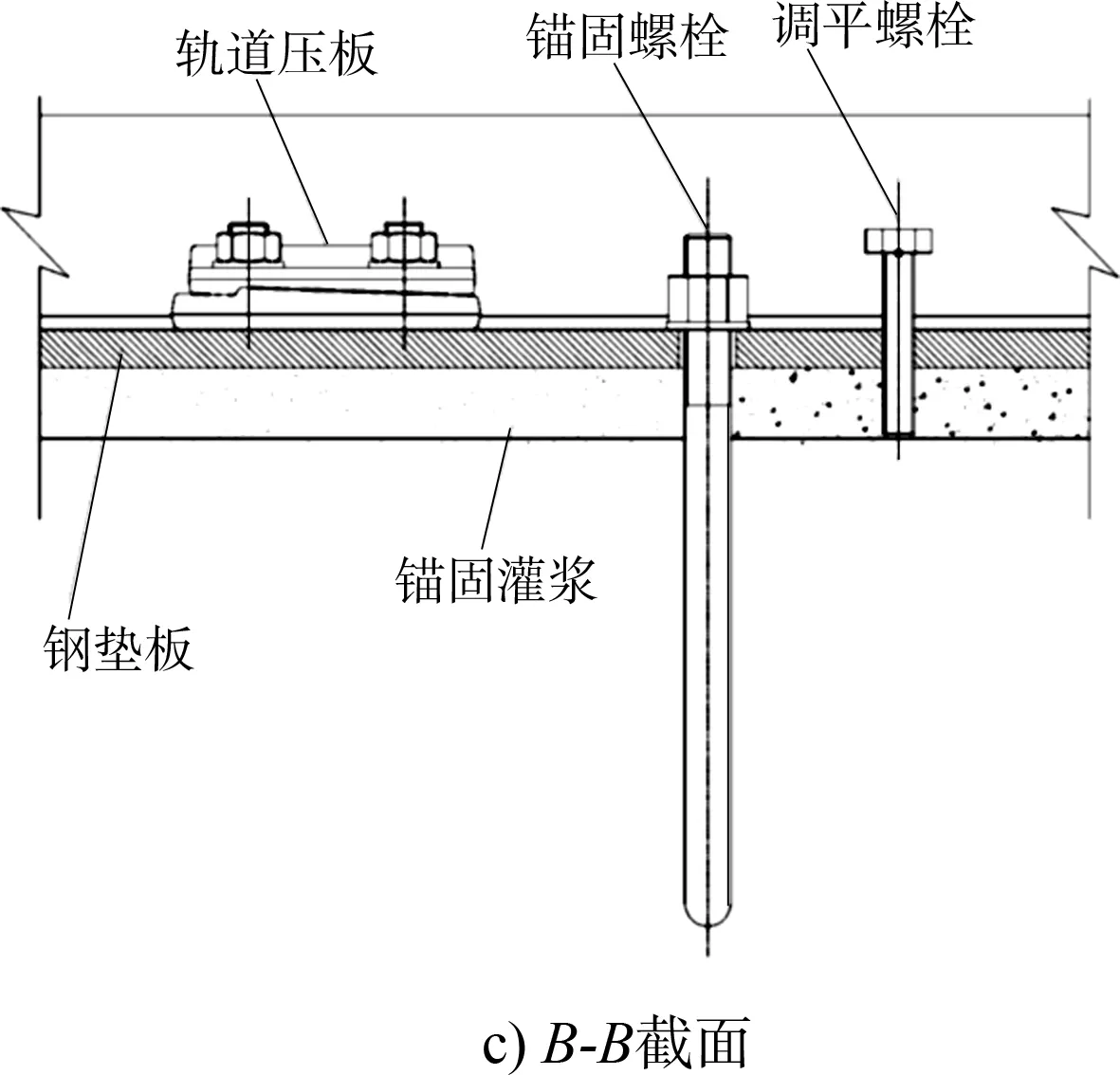

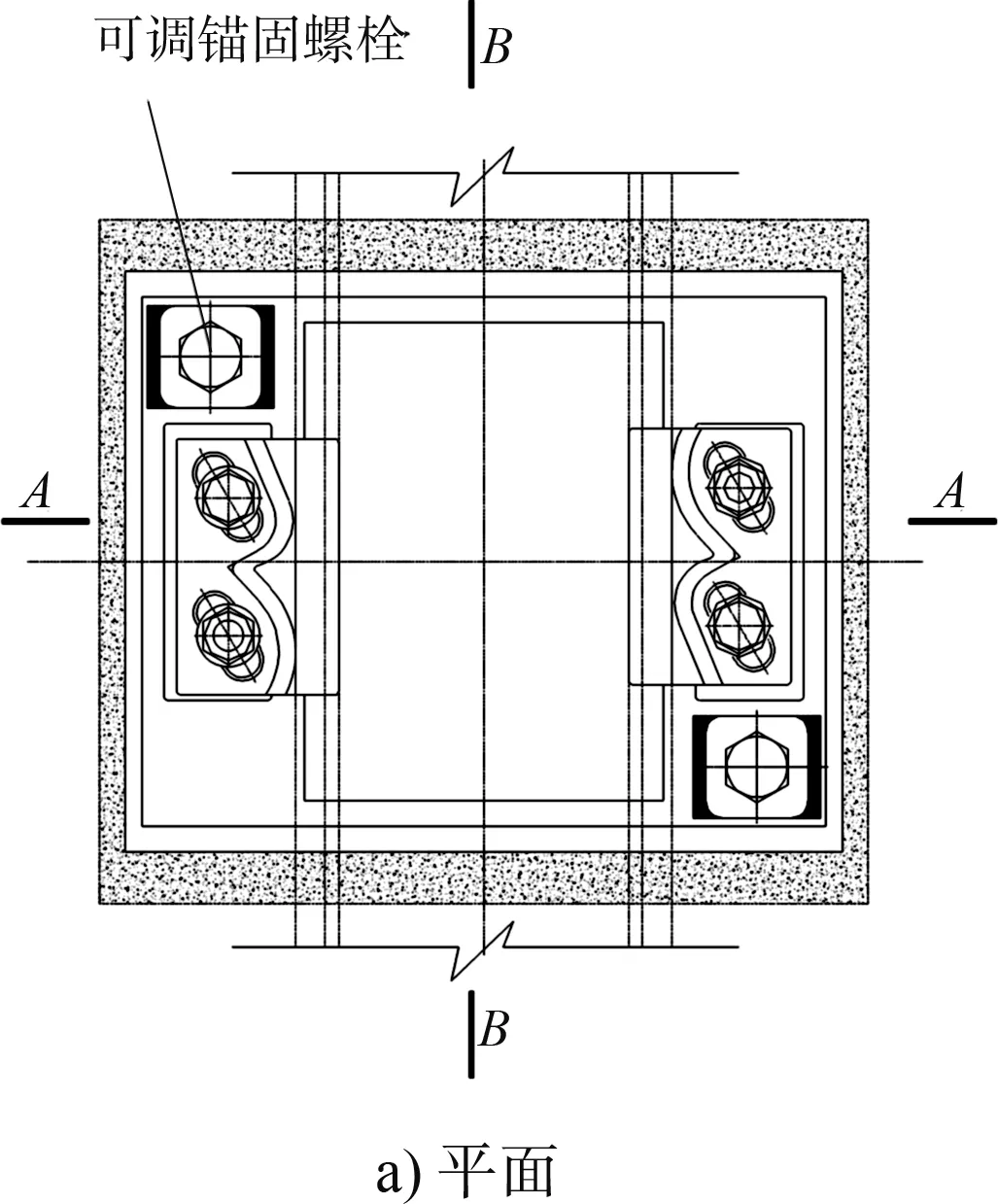

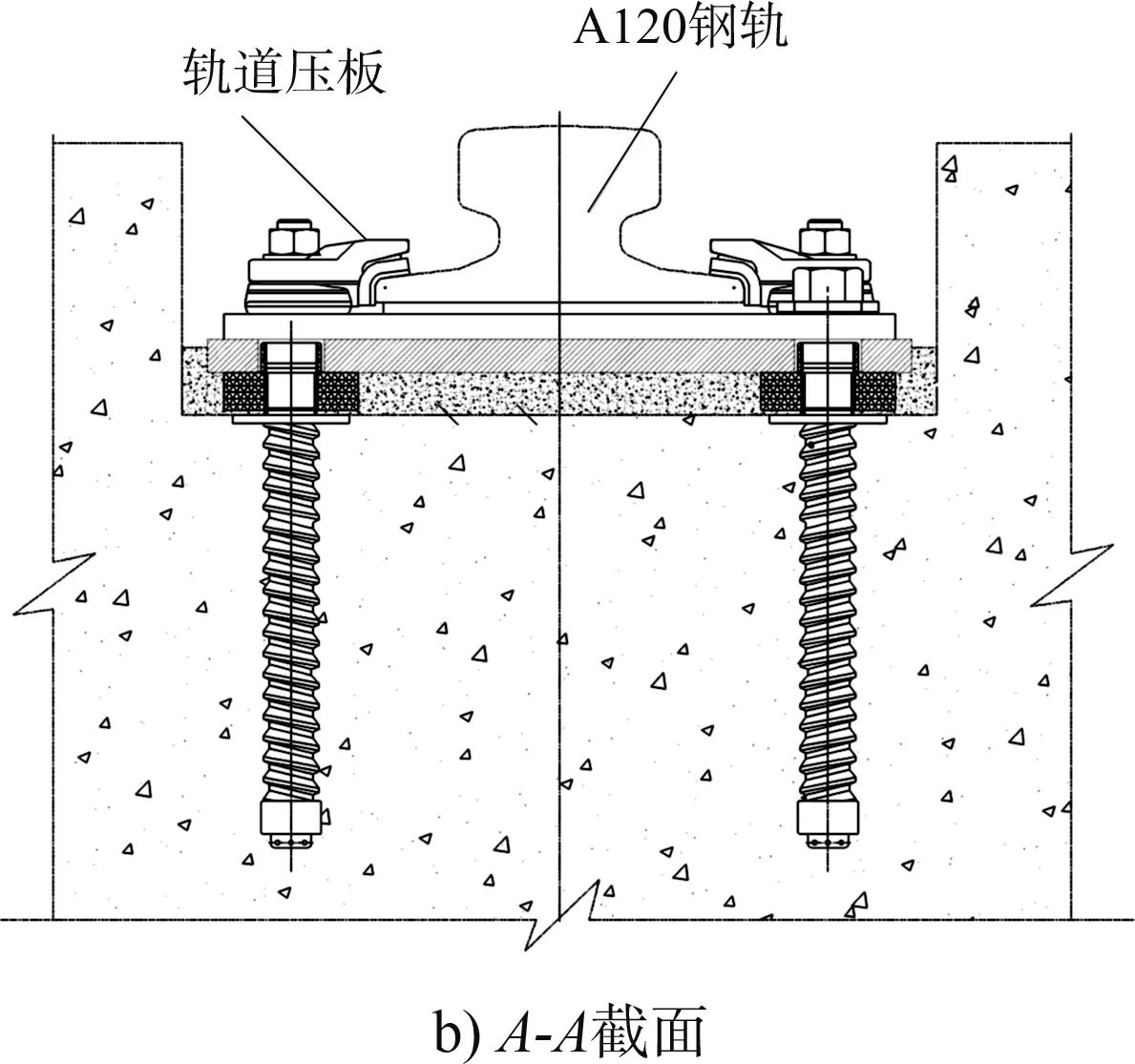

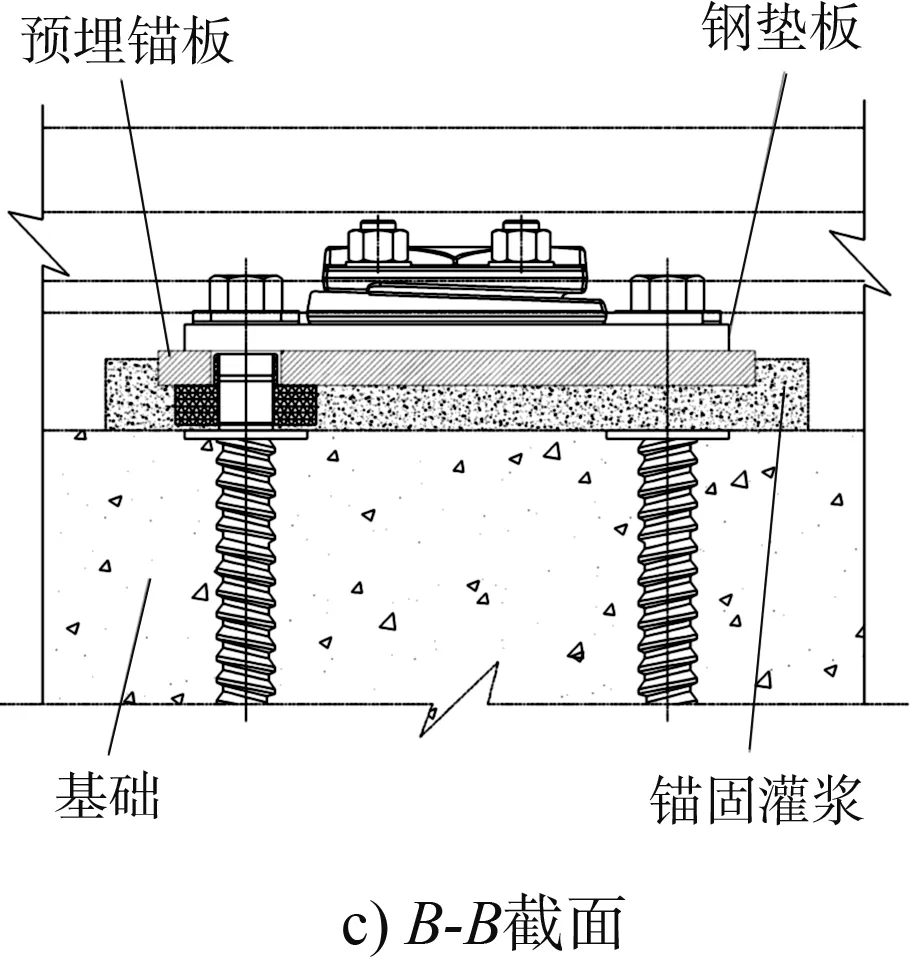

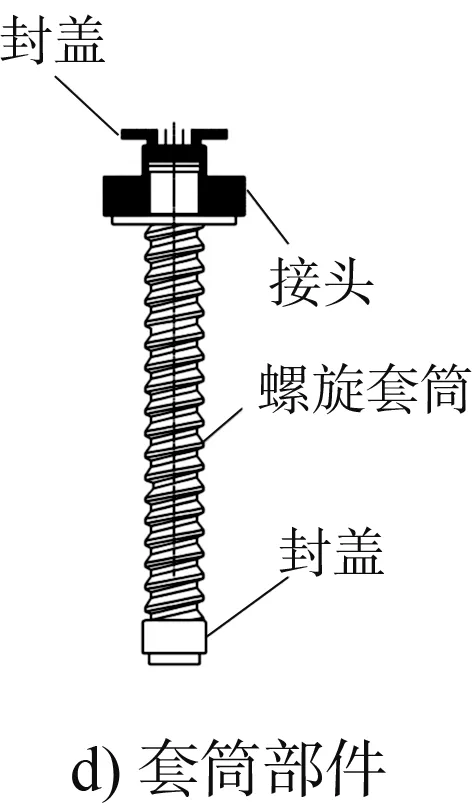

2.4 后轨道采用可调基座

扩建部分宽度较狭小,门机海侧轨道布置在扩建部分、陆侧轨道布置在改造部分。考虑到整个设计寿命周期新旧结构差异沉降,陆侧轨道采用高程可调系统,见图4、5。采用该系统,针对差异沉降,后期陆侧轨道高程可调1~100 mm、水平可调1~20 mm,结构适应性强。

图4 海侧钢轨系统

图5 陆侧可调钢轨系统

3 改造施工技术

3.1 基本施工流程

改造施工分水上扩建、陆上改造两部分进行。水上扩建施工流程:原护坡、护底块石层挖除→新基槽及岸坡开挖→PHC管桩施打、夹桩→护底、护坡层抛填→上部结构施工。陆上改造施工流程:拆除旧护舷板、系船柱等靠泊设施→过渡板搭台施工→后轨道梁施工→过渡板安装→铺面修整。水上、陆上结构主体施工完成后,安装钢轨、车挡等附属设施,最后进行分部工程完工验收、移交。

3.2 施工工艺控制措施

3.2.1高标贯击数土层开挖

基槽浚深土层实勘为标贯击数为25~42击的密实砂、密实砂砾及硬黏土,开挖厚度从-16.10~-10.20 m,约5.9 m。作业深度和土质都超出了海狸HC50型小型绞吸船的正常工作性能范围。经比选,采用6 m3抓斗船可以满足作业深度,但抓斗质量仅有15 t,疏浚硬黏土时工效低、不能满足进度要求且斗齿易折断、斗槽前端常撕裂。解决方案1为在国内重新采购重型疏浚抓斗,成本高、调遣周期长,制约现场进度;解决方案2为现场加工、增加抓斗质量,成本较低,对进度影响较小,须提出改造申请并报批专项方案。结合现场实际,最终选择并实施方案2。

从港池外沿到方块立面前沿采用大段面、薄分层开挖工艺。硬黏土开挖工效由2驳d(约1 000 m3)提高到5驳d(约2 500 m3),同时也基本避免了斗齿、斗槽频繁损坏。

3.2.2岸坡及现有结构稳定控制

岸坡及码头现有主体结构的稳定是升级改造关注和控制重点,尤其是基槽疏浚及沉桩过程。经深层土体位移观测等分析,采用大段面、薄分层开挖工艺,基本消除了疏浚对岸坡稳定的影响。打桩振动对岸坡及前沿方块的稳定影响深远,若控制不好可造成结构破坏。

旧码头方块前沿沉桩施工采用6种控制措施:1)PHC桩钢桩靴内焊十字板,加强桩靴刚度、提高其对硬土层穿透性能,同时增加桩端承载力;2)桩位处护底、护坡块石清除干净;3)先施打直桩再施打仰桩、俯桩,间隔排架沉桩,且锤击过程尽可能连续,降低总锤击数、减少振动的影响;4)验算打桩船系缆力,设置岸上系缆桩,未经验算严禁系船柱、护舷板等现有设施带缆[8];5)完成区段沉桩后,及时夹桩并抛填护坡、护底块石,增加基槽及方块基床压载稳定;6)码头前沿及陆域设置表面沉降位移及深层土体位移监测点,以期及时发现异常。经现场踏勘及对监测数据的分析,打桩振动对岸坡及码头前沿稳定影响有限,方块前沿立面垂直度几乎没有变化,方块后方珊瑚礁石棱体和回填砂因沉桩振动而产生一定程度的二次密实,铺面局部沉降最大30 mm,回填区与方块区出现最大负向(向海侧)裂缝22 mm,现有结构位移、沉降总体可控;后轨道梁施工时局部挖除此方块区域后方并进行地基静力触探试验,承载力特征值满足要求,不予处理;轨道梁施工完成后分层回填中粗砂,采用小型平板机夯实。

3.2.3实心墩台现浇施工

分层浇筑实心墩台应结合结构特点划分层数及各自厚度。通常过渡板搭接平台顶部划为第1层,并据此计算结构自重、设计底模支撑系统;排水沟或电缆沟底部为第2层;轨道槽底部为第3层;至码头面顶部为第4层。每层浇筑厚度为16~65 cm,每次浇筑工程量94~425 m3,岸上使用汽车泵浇筑,布料均匀、工效高。

利用扩建部分跨度小(仅9.64 m)等特点,底模系统支撑采用钢抱箍法,避免了传统的桩顶反吊法对施工空间的占用。面层浇筑以轨道槽底部为界,厚度16.2 cm,降低了轨道槽模板支设难度,也减少了批次浇筑工程量,给抹面和收面等后续工序留足时间,确保表观质量。

3.2.4过渡板半预制半现浇施工

扩建墩台与现有方块码头前沿通过过渡板衔接,形成新的接岸结构。为了保证衔接面的平顺和美观,过渡板一般采用全现浇或半预制半现浇方式进行施工。该工程采用后者,即在预制场提前批量预制过渡板下半部分,通常为板厚的23;墩台浇筑及旧码头前沿翻新后,定位、吊装过渡板,支设安装缝泡沫板或密封条,浇筑过渡板顶层,抹面、收光、养护,最后清理施工缝,接岸结构横直、纵顺、顶平。

3.3 施工注意事项

1)码头升级改造工程宜采用EPC(工程总承包)模式,施工方可提前介入升级改造结构设计,就施工可操作性、技术风险等提出建设性意见和方案,本质上保障工程质量、安全。

2)疏浚和沉桩等关键分项工程专项施工方案的编审、报批,必要时召开专题研讨会、组织专家论证;实施过程中不得随意调整工序或变更方案。

3)对现有结构物、建筑物进行表面沉降、位移及深层土体位移观测等必要的监测工作,并及时分析、反馈,确保结构和施工安全。

4)与梁板结构不同,现浇墩台分层是否合理将直接影响施工安全系数和工效,应综合考虑结构特点、资源配置等因素。

4 结语

1)施工标贯击数N为25~75击的硬黏土时,可适当降低岸坡疏浚坡比,不需要注浆加固既有岸坡和基槽。

2)桩基采用PHC管桩,经济性突出;叉桩扭角和仰桩斜率减小有效降低了沉桩难度和振动。

3)码头面扩建部分宽度较小(< 10.0 m)时,采用墙前高桩墩台结构,优化显著,采用抱箍法施工墩台效率高。

4)后轨道采用可调基座系统,解决了墙前墩台法新旧结构沉降变形差异的矛盾,值得推广。

5)墙前局部分层开挖、间隔排架锤击沉桩等工艺优化是控制既有岸坡稳定的有效措施,深层土体测斜则是墙后沉降、位移观测的必要手段,观测结果可靠。

6)新旧结构过渡板采用底部预制、顶部现浇的施工方法,可以保证新旧结构的平顺连接,线形顺直、表观质量好。

7)该码头已按期竣工移交、投入运营,社会效益和经济效益显著,是墙前高桩墩台法应用于重力式结构老码头升级改造的成功案例。