现场总线在发电厂全厂控制系统中的应用

高玉玲 刘志明

(1.中国电建集团河南省电力勘测设计院有限公司,河南 郑州450007;2.河南工程学院土木工程学院,河南 郑州450007)

0 引言

现场总线在火电厂的应用正处于从辅助车间局部试点发展到全厂全面采用的上升阶段,其技术已经成熟。周口隆达2X660MW工程机组全厂采用现场总线并顺利投产,推进了现场总线在发电厂全厂的应用和研究,进而推动电厂数字化、信息化、智慧化的进程。

1 现场总线

现场总线的定义:安装在制造或生产过程区域的现场装置与自动控制装置之间的数字式、串行、双向、多点通信的数据总线称为现场总线。

现场总线控制系统FCS的定义:由现场总线与现场智能设备组成的控制系统。

现场总线控制系统也可以说是采用了现场总线技术的DCS控制系统,因为它可以通过总线协议实现控制系统与现场智能设备的双向数字通信。

虽然现场总线标准有20种之多,但是目前在国内火电厂过程控制领域,具有技术领先性和较高市场占有率的现场总线也只有两种:基金会现场总线(Fou ndation Fieldbus,FF)和Profibus(Process Fieldbus)现场总线。这两种总线各有各的优势,总的来说FF总线比较适用于连续量控制(取代模拟量4~20 mA),而Profibus总线既适合连续量控制,也适用于数字量控制。

FF总线标准包括低速FF-H1和高速FF-HSE两部分。FF-H1主要面向现场的仪表设备,总线速率为31.25 Kbps,采用介质冗余的双绞线传输,具备二线制总线供电,本质安全特征(防爆场合);而FF-HSE则主要面向远程I/O、高速工厂自动化、过程控制级等的应用,总线速率为100 Mbps,采用高速以太网协议(HSE),但目前应用较少。

Profibus是SIEMENS公司主导推广的现场总线标准,它包括Profibus-DP、Profibus-PA、Profibus-FMS三个总线标准族。这三部分标准分别有不同的应用领域:Profibus-DP主要用于自动控制系统和设备级分散的I/O之间进行通信;Profibus-FMS用来解决车间级通用性通信任务;Profibus-PA则是针对过程自动化而设计,其物理层与FF-H1类似,都是通讯速率为31.25 Kbps的低速总线,支持总线供电、本质安全等特性,但在应用层以及数据链路层,Profibus-PA的完善性比不上FF-H1。另外Profibus-PA在控制周期的确定性、现场设备诊断维护能力以及数据采集等方面也比上FF-H1。在这三个标准中,Profibus-DP在多个行业应用中占有重要的市场份额,在2006年成为中国的国家标准(GB/T 20540-2006)。

2 周口隆达2X660MW工程选取的现场总线

目前国际比较有名气的DCS品牌均支持现场总线。例如,EMERSON(艾默生)公司的Ovation系统支持的是FF和Profibus-DP现场总线协议;SIEMENS(西门子)公司的TXP-3000(SPPA一T3000)支持的是Prof ibus-PA和Profibus-DP现场总线协议;FOXBORO公司的I/A系列支持得是Profibus-PA、Profibus-DP和FF现场总线协议;ABB公司的Symphony系统支持的是Profibus-DP现场总线协议。

周口隆达2X660MW工程DCS最终招标确定的Emerson公司的Ovation控制系统。如上所述Ovation控制系统支持的是FF和Profibus-DP。

3周口隆达2X660MW机组现场总线的应用范围

统筹兼顾工程风险和技术创新二者的关系,以求最大综合效益,采用现场总线时遵循以下原则:

(1)涉及机组安全启停的专用控制设备采用常规DCS控制。炉膛安全监控系统(FSSS)、汽机数字电液控制系统(DEH)、汽机本体紧急跳闸系统(ETS)、给水泵汽轮机数字电液控制系统(MEH)、给水泵汽轮机本体紧急跳闸系统(METS)及旁路控制系统(BPC)等对机组安全运行至关重要,其相关设备的控制不采用现场总线,仍采用常规控制方式。

(2)机组重要联锁保护及主要调节回路(如炉膛负压调节、总风量调节、给水调节、过热气温调节、再热气温调节、汽机防进水保护等)对机组安全运行至关重要,其相关设备的控制不采用现场总线,仍采用常规控制方式。

(3)鉴于目前现场总线还无法满足电厂机组控制中的快速处理回路的时间(50ms左右)要求,凡要求快速控制检测的对象以及为安全或快速响应而设置的开关量信号不纳入现场总线系统,如汽轮机监测仪表(TSI)、给水泵汽轮机监测仪表(MTSI)、高压给水加热器三通切换阀、SOE等,采用常规I/O方式接入DCS。

(4)出于机组安全性要求考虑,所有6kV电动机和涉及机组安全启停的重要380 V电动机 (如交、直流润滑油泵、给水泵前置泵等),仍采用常规I/O方式接入DCS。

(5)对随主、辅机配套供货的专用控制装置(如磨煤机油站电控柜、给煤机电控柜、吹灰动力柜、空预器间隙调整、空预器火灾报警、胶球清洗装置等)采用常规I/O方式接入DCS。

(6)鉴于主厂房内电磁阀控制的二位式气动阀门布置较为分散、多用于系统保护(如磨煤机出口煤粉关断门、抽气逆止阀前疏水门等),且采用现场总线后信息量少,意义不大,故仍然采用常规I/O方式接入DCS。

(7)鉴于逻辑开关多用于重要连锁保护,且采用现场总线后信息量少,意义不大,故所有开关量仪表不进入现场总线,一般仍采用常规I/O方式接入DCS。

(8)纳入主机DCS控制的辅助车间如循环水泵房、仪用压缩空气系统等因设备较特殊,一般仍采用常规I/O方式接入DCS。

(9)其他系统(主厂房及辅助车间系统)的控制和检测均采用现场总线技术。

(10)对于未采用现场总线技术的电/气动执行机构、变送器将采用具有HART通讯协议接口的产品,DCS采用支持HART通讯协议的I/O模件,以实现智能设备管理功能,全面提高电厂设备的管理水平。

(11)为充分发挥现场总线设备具有的故障自诊断和网络化管理能力,DCS将配套设置现场总线设备诊断和管理软件(每台机组1套,其点数不少于工程总线设备管理需要,包含公用系统点数)。

(12)调节型、开关型阀门的电动控制装置采用Prof ibus DP(V1版本)冗余接口类型产品,挂接在Profibus DP总线网段上。

4 周口隆达2X660MW机组现场总线设备数量

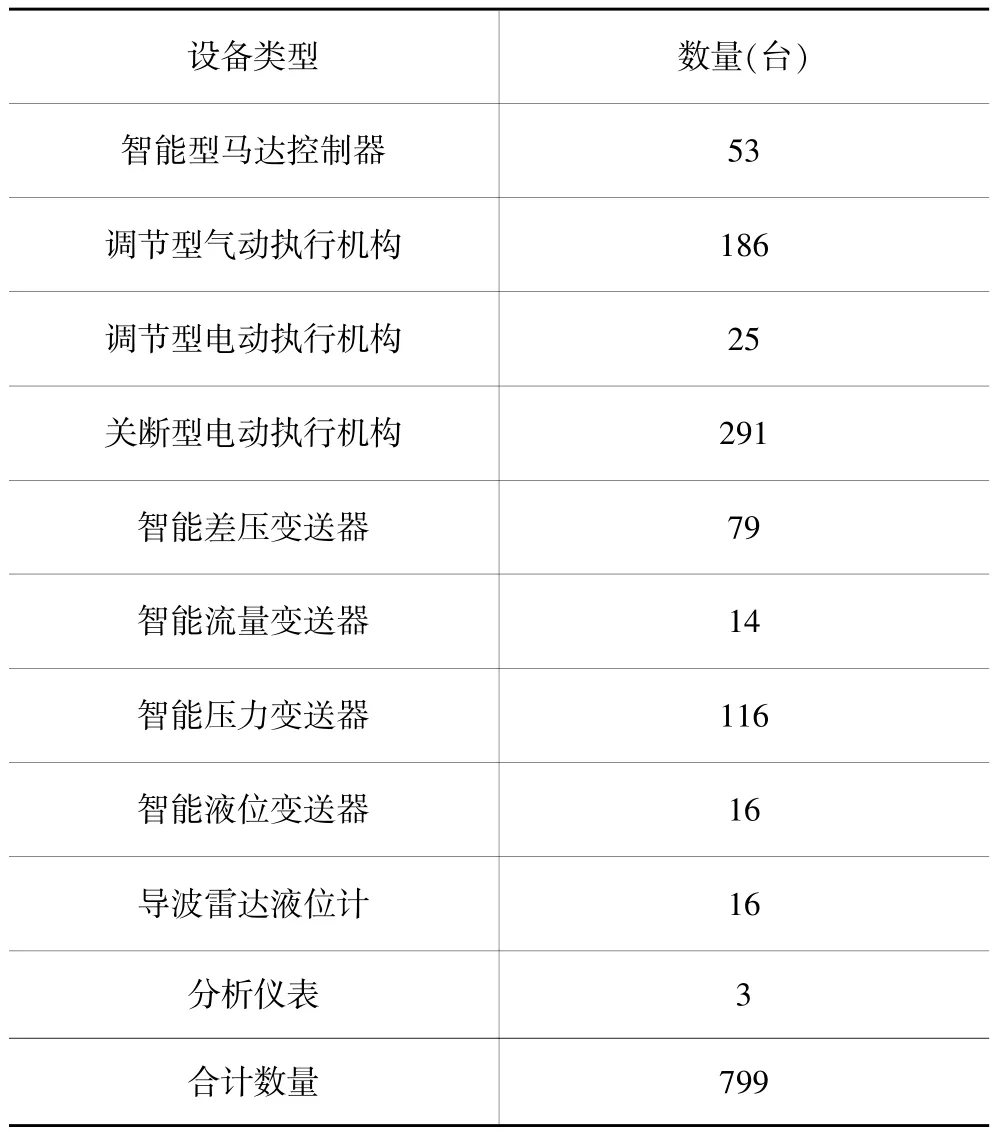

4.1 单元机组采用现场总线的设备数量

周口隆达2X660MW工程根据上述的现场总线应用范围原则最终确定的单元机组现场总线设备数量如表1所示,总线设备折算成常规I/O点后约2700点,现场总线应用范围基本覆盖单元机组各子工艺系统,使用率达到国内领先水平。

表1 单元机组现场总线设备表

4.2 辅助车间现场总线设备数量

周口隆达2X660 MW工程辅助车间现场总线应用范围确定在凝结水精处理系统、化学水处理系统(包括锅炉补给水处理系统、工业废水处理系统、循环水处理系统、综合水泵房系统)、气力除灰系统采用现场总线技术。输煤系统不采用现场总线控制。

辅助车间采用现场总线时遵循以下原则:

(1)75 kW以下泵、风机类电动机均采用现场总线技术。

(2)水、灰车间气动门多且相对集中,拟采用带现场总线接口的电磁阀岛+带现场总线接口的DI数据采集卡纳入辅助车间DCS控制。

(3)对随工艺设备配套供货的控制装置,如各加药装置、澄清池搅拌机、浓缩池刮泥机等拟采用常规方式接入辅控DCS。

(4)用于安全保护的气体分析仪表拟采用常规方式接入辅控DCS。

(5)为充分发挥现场总线设备具有的故障自诊断和网络化管理能力,辅控网DCS将配套设置现场总线设备诊断和管理软件1套,其点数不少于本工程辅助车间总线设备管理需要。

辅助车间现场总线设备数量460台(开关型气动门不列入统计,仅统计相应电磁阀箱),上述总线设备折算成常规I/O点后约3 000点,现场总线应用范围基本覆盖辅助车间各子工艺系统。其中,水、灰等车间设备集中,应用现场总线的效果较为显著。

5 采用现场总线技术的造价变化

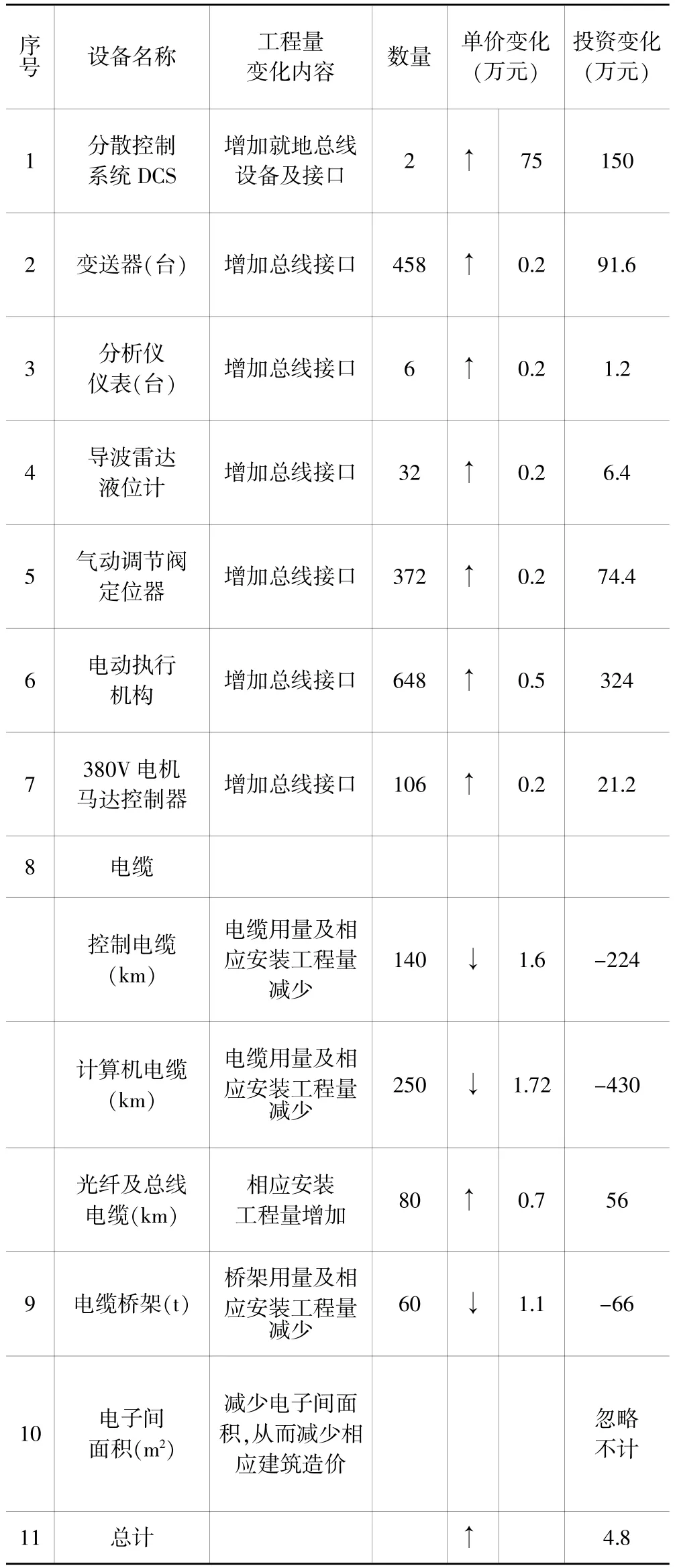

主厂房现场总线方案造价变化如表2。

主厂房投资变化结论如下:采用现场总线技术后DCS价格会略有上升,智能现场设备也略贵一些,但使用的电缆、电缆桥架量相应地减少了很多,另外安装、调试等费用也会大大减少。综合比较,采用现场总线之后主厂房初期静态总投资增加约5万元,与采用常规DCS方案相比,初期投资费用可做到略有增加或基本持平。但在数字化应用提高了、全生命周期内设备的维护管理也方便了,长远来看采用现场总线技术的潜在收益将更为可观。

辅助车间由于设备集中,采用现场总线更具优势。现场总线控制系统和现场智能设备的采购费用较常规DCS有所增加,因DCS机柜数量、电缆、桥架减少所带来的安装工程量将减少30%以上,但考虑到常规DCS方案中辅助车间电磁阀箱等就地控制箱已具有电缆合并功能,采用现场总线后电缆、桥架减少有限。参照同类工程,辅助车间控制系统采用现场总线之后,初期投资费用将略有增加,大约增加15万。

6 遇到的问题

现场总线最根本的是在于投运后充分利用数字化电厂上层各种高级应用软件(如设备诊断及管理、寿命预测、状态检修、优化运行等)实现对现场总线系统丰富底层数据的有效处理,达到在全寿命周期内大幅度节约运行维护成本,提高电厂管控一体化水平和竞价上网能力的最终目的。但是目前国内现场总线的应用还是处于推广阶段,所以现场总线技术的优越性还没能真正发挥,对降低运行维护成本的优势尚不明显。

表2 主厂房造价对比表

7 结语

周口隆达2X660 MW机组全厂现场总线的成功应用,为数字化、信息化的智慧电厂建设积累了宝贵的经验。也为电厂今后进一步开发设备诊断及管理、寿命预测、状态检修、优化运行等智慧功能提供了基础。