一种校车安全顶窗逃生机构的设计

郭 雄 游爱宁 杨欣邦 黄健涛 李卓人

(广东海洋大学寸金学院,广东 湛江524094)

0 引言

当前校车所用安全逃生顶窗为普通客车安全逃生顶窗,其操作复杂,所需操纵力大,超过了大部分儿童的智育、身体发育水平,严重阻碍重大事故下校车儿童的自主逃生。而校车的主要载体为幼儿园、小学的适龄儿童,他们均处于智育、身体发育不成熟阶段,紧急情况下自主逃生意识薄弱、逃生能力不足的,是事故灾害的主要受害群体,因此保证车上儿童乘客的安全性逃生是一个很大的挑战[1]。

据调查,校车车内除校车司机外,一般仅有1~2名老师,在事故受伤情况下,校车司机与老师难以同时协助车内所有儿童快速并安全逃生,因此,紧急事故下,车内儿童的自主逃生是提高逃生效率,减少人员伤亡的重要逃生方式。

以研究出实用化的校车安全逃生顶窗机构为目标,通过对逃生窗工作环境和特性进行深入分析,针对其运作特性,利用SolidWorks软件对逃生机构进行三维设计和仿真装配,设计出由旋转操纵手柄,在解锁逃生安全顶窗的同时,凸轮驱动推杆[2],克服安全顶窗密封力,使安全顶窗向外开启的逃生窗机构。预期能够基本解决了开启操作复杂、操纵力大等问题,在未来具有一定的发展前景。

1 校车逃生窗机构设计要求

目前校车安全逃生机构其操作复杂,所需操纵力大,超过了大部分校车儿童的智育、身体发育水平,严重阻碍重大事故下校车儿童的自主逃生,根据逃生窗环境及运作要求,校车安全逃生顶窗机构需要达到以下创新工作要求[3]:

(1)操作简单,所需操纵力小;

(2)利用齿轮啮合的自锁,保证安全逃生顶窗在非人为操纵状态下处于锁止状态;

(3)乘客旋转操纵手柄,在解锁逃生安全顶窗的同时,凸轮驱动推杆,克服安全顶窗密封力,使安全顶窗向外开启,避免儿童解锁安全顶窗后,因安全顶窗密封力过大,无法推开,阻碍紧急状态下的自主逃生。

2 逃生顶窗整体结构及工作原理

基于上述要求,本项目设计的逃生窗将采用旋转操纵手柄,在解锁逃生安全顶窗的同时,凸轮驱动推杆,克服安全顶窗密封力,使安全顶窗向外开启的逃生窗机构,顺利完成逃生。

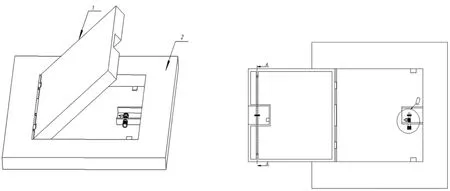

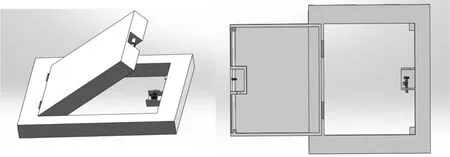

图1为安全逃生顶窗结构的轴侧示意图。安全逃生顶窗由两部分1-安全逃生顶窗顶盖和2-安全逃生顶窗底座组成。1-安全逃生顶窗顶盖和2-安全逃生顶窗底座通过铰接机构铰接。

3 关键设计

3.1 机构的基本设计

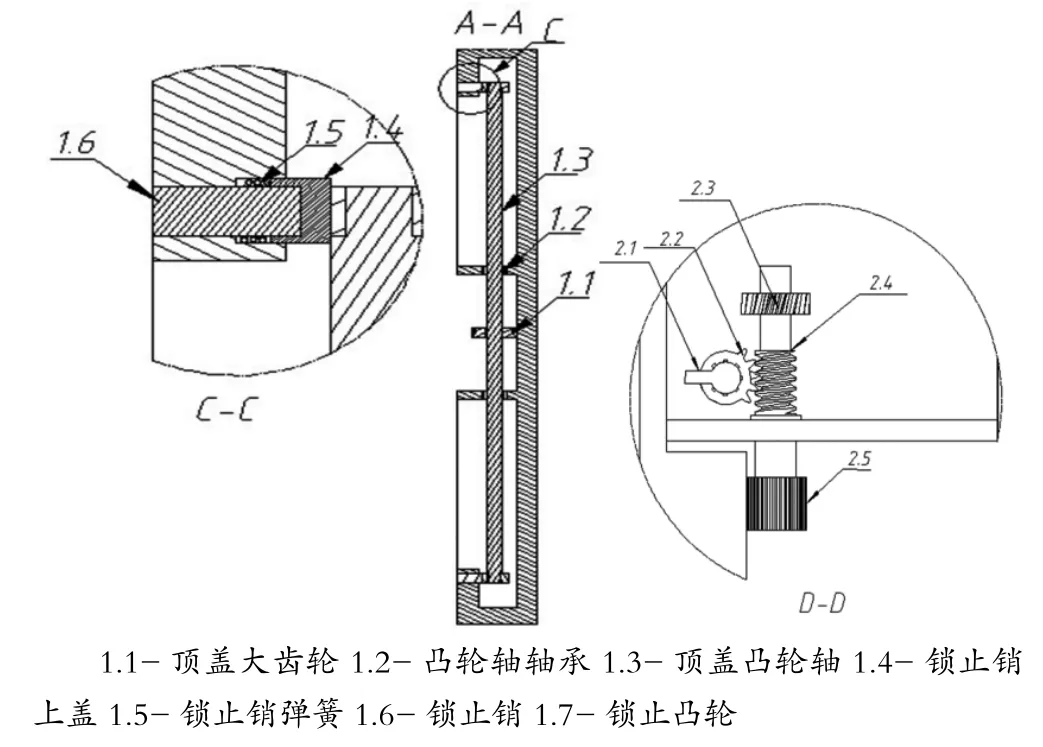

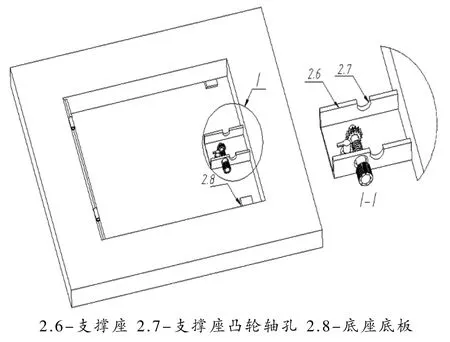

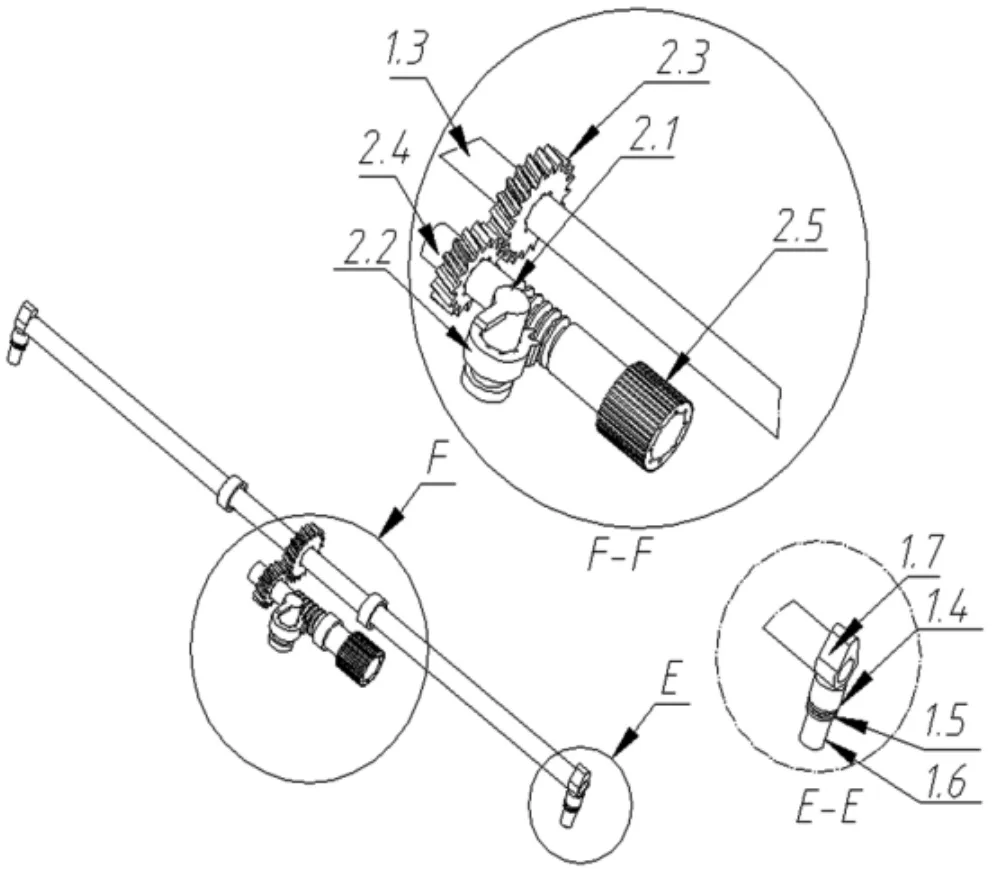

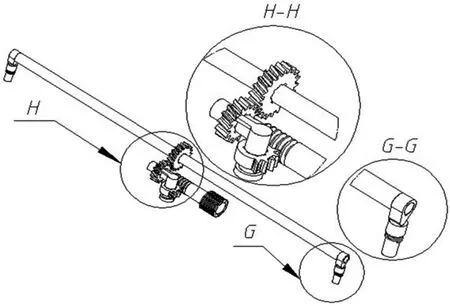

图2和图3分别是逃生顶窗机构开启180°的俯视图和安全逃生顶窗底座的局部放大图。安全逃生顶窗底座上设置有2.6-支撑座,安全逃生顶窗底座的主要传动部件安装在2.6-支撑座上,2.4-螺杆与2.5-手柄、2.3-传动小齿轮通过花键连接,2.4-螺杆通过轴承安装在2.6-支撑座上,2.1-锁止轴与2.2-锁止齿扇组成锁止机构,2.1-锁止轴与2.2-锁止齿扇通过花键连接。

图1 安全逃生顶窗结构的轴侧示意图

安全逃生顶窗底盖上安装有顶盖大齿轮、凸轮轴轴承、顶盖凸轮轴及凸轮传动机构,凸轮传动机构由锁止销上盖、锁止销弹簧、锁止销组成,顶盖大齿轮通过花键与顶盖凸轮轴连接,顶盖大齿轮通过凸轮轴轴承与安全逃生顶窗顶盖连接,凸轮传动机构中的锁止销上盖、锁止销通过螺纹连接,锁止销上套装有锁止销弹簧,锁止凸轮与顶盖凸轮轴通过花键连接。

图2 安全逃生顶窗机构开启180的俯视图

图3 安全逃生顶窗底座的局部放大图

3.2 机构的关闭状态

如图4所示,此时安全逃生顶窗处于关闭状态,2.1-锁止轴上的锁止条与顶盖内的锁止块结合,1.7-锁止凸轮未压缩1.5-锁止销弹簧,1.6-锁止销未伸出。此时,所受密封力约为500 N。

图4 安全逃生顶窗处于关闭状态示意图

3.2 机构的开启状态

如图4、图5所示,此时安全逃生顶窗处于开启状态,2.1-锁止轴上的锁止条与顶盖内的锁止块分离,1.7-锁止凸轮压缩1.5-锁止销弹簧,1.6-锁止销伸出作用于底座地板,顶盖受到反作用力而绕铰接轴线向外旋转,逃生顶窗开启。

3.3 机构的三维设计

通过对逃生窗机构的设计分析,针对其工作环境和运作特性,利用SolidWorks建模软件对机构进行三维设计和仿真装配,可知凸轮可通过驱动推杆,克服安全顶窗密封力,使安全顶窗向外顺利开启,三维图如图6所示。

图5 安全逃生顶窗处于开启状态示意图

4 结论

该校车安全顶窗逃生机构的设计能够较好地完成预定的工作目标,采用蜗轮蜗杆及齿轮啮合传动进行开启,具有较大传动比[4],减少了开启逃生顶窗所需力。执行机构构造简单紧凑,加工方便。在设计中所发现的问题,也会在后期中进一步进行解决和完善。

图6 安全逃生顶窗三维建模示意图