浅析高炉冶炼中过程控制系统的设计特点

封 帆

(重庆钢铁集团电子有限责任公司,中国 重庆400084)

0 引言

在钢铁企业的经营发展过程中,作为上游工序,高炉冶炼的能耗占企业总能耗的60%左右,成本占总成本的1/3左右。在当今大型高炉冶炼过程中,普遍应用过程计算机进行生产过程的监控和指导,实现过程最优化,保障高炉安全稳定顺行,同时降本增效提质,创造显著的经济效益。

1 高炉冶炼工艺简介

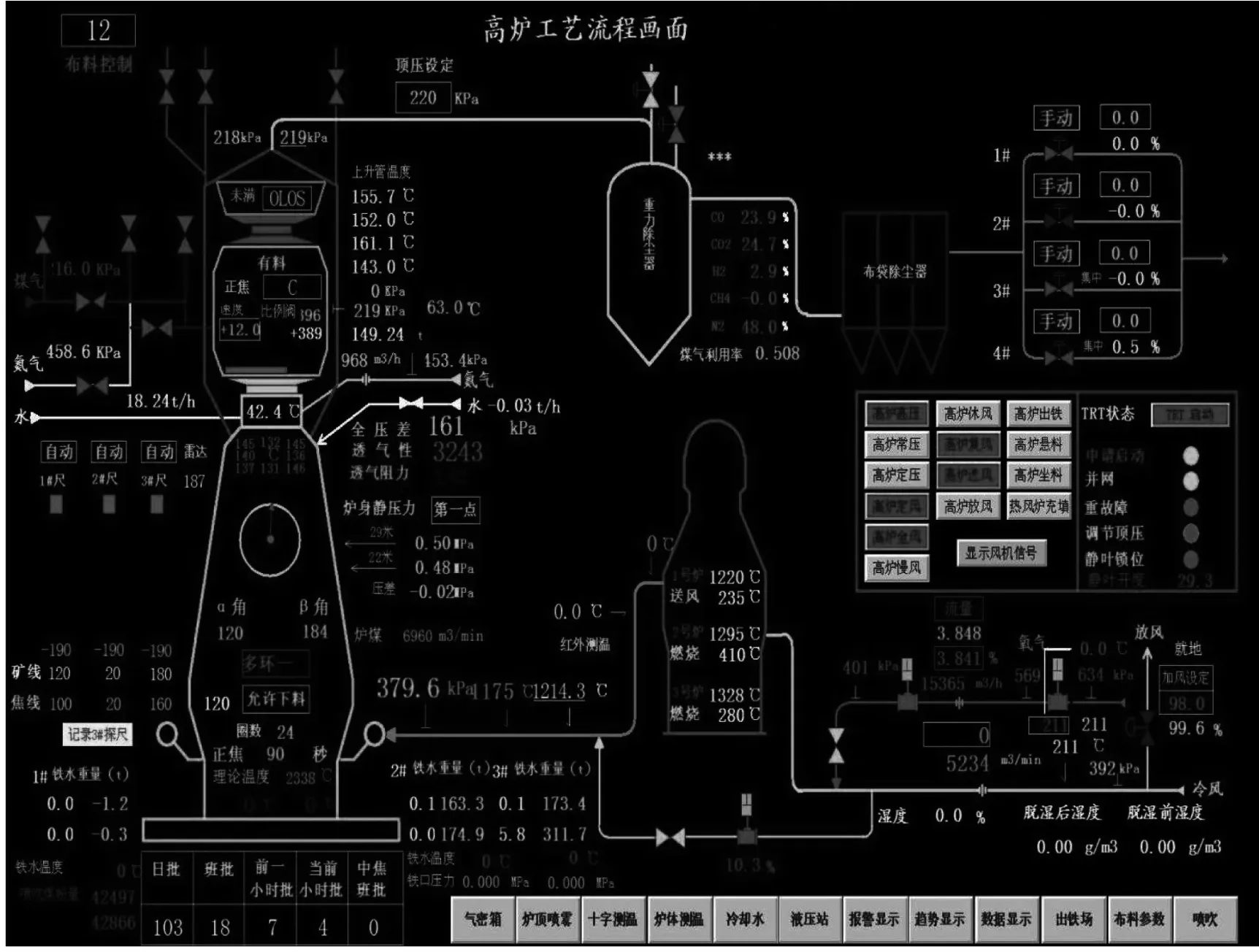

高炉冶炼生产是一个连续的过程。铁矿石、焦炭、熔剂等固体原料按照设定配料比称量,经主皮带运输,根据上料系统要求进入高炉,沿炉顶装置不断装入炉内,矿石和焦炭在炉内形成交替分层结构;从高炉下部的风口吹入热风和喷入煤粉等燃料,即形成铁和氧的化合物。在高温下,焦炭和煤粉燃烧,铁矿石在下降过程中逐步通过还原反应炼出生铁,铁水从出铁口放出,详见图1。

2 高炉过程控制系统概述

通常情况下人们所称之为的过程控制系统,主要指的是过程控制计算机系统,它是由一套系统完善的计算机系统组成的。在具体的运行过程中,主要是对高炉冶炼生产过程的相关数据进行有针对性的采集、整理和分析,同时做好模型的计算和优化控制;对整个生产过程进行有效监控,对各项生产操作进行规范和指导[1];对数据进行存储和管理,与各系统间数据高效通信、信息共享;负责报表打印等一系列相关工作,详见图2。

3 高炉过程控制系统运行环境分析

高炉过程控制系统采用以太网技术和TCP/IP通信协议,通过OPC通讯方式读取基础自动化PLC控制系统中相关数据,通过数据交换平台与MES系统和其他过程控制系统进行数据交换。

图1 高炉冶炼工艺流程简图

图2 高炉监控主画面

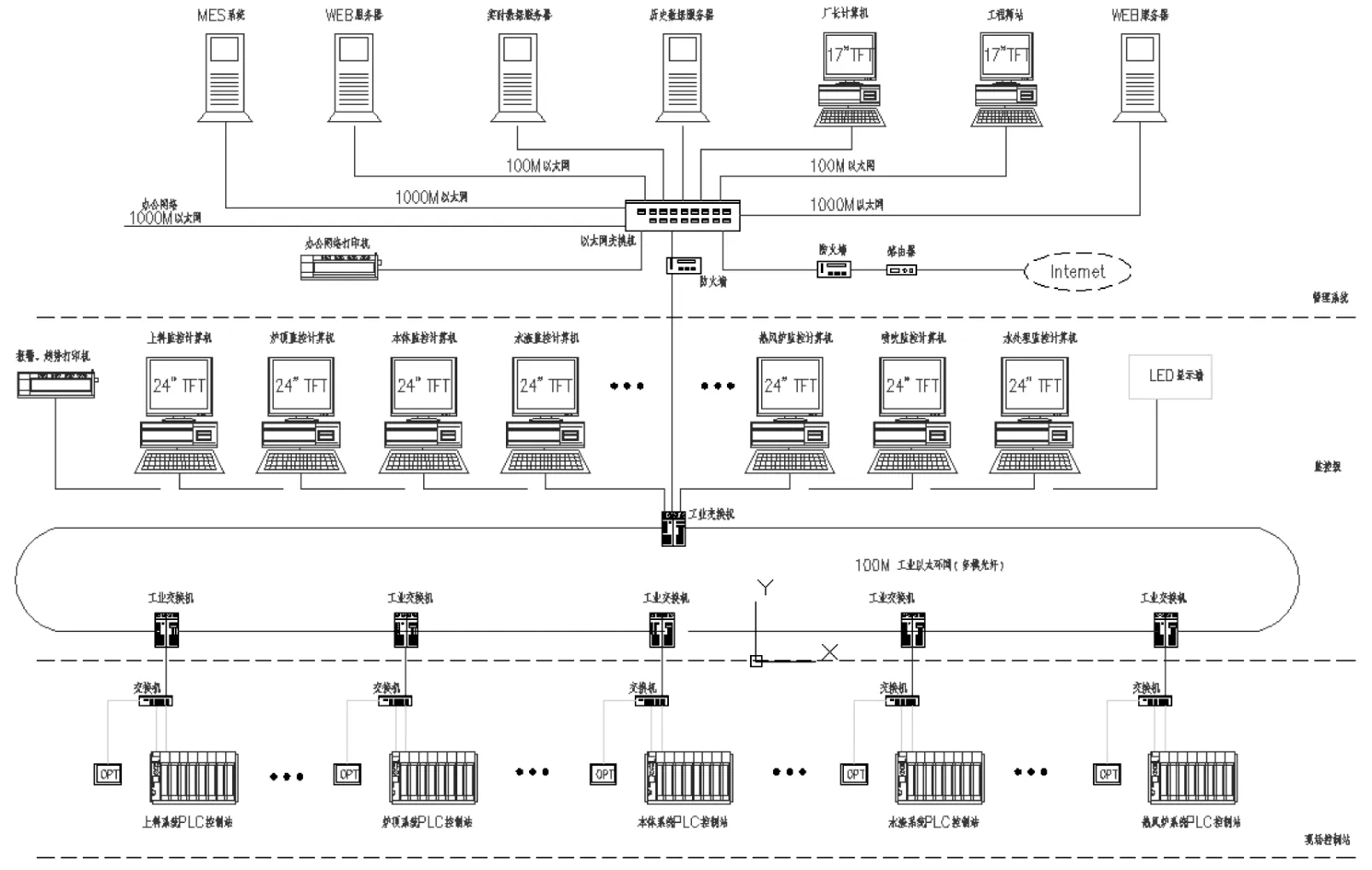

整个通讯网络分三级,见图3。第一级为现场控制站:由现场控制主站至现场控制子站基于IEC61158标准的现场总线组成。现场控制主站PLC及现场控制子站设置现场总线通讯模块,用专用通讯电缆相连,构成总线形式的现场总线网络。

第二级为监控级:中控室监控计算机至现场站现场控制主站组成,采用环网形式的工业以太网通讯。

第三级为管理级:由MES系统、WEB发布、专家系统、厂长计算机、实时历史数据服务器等构成,采用星形100 M以太网方式连接。

4 高炉过程控制系统设计策略

4.1 数据通讯设计

在设计环节,要确保过程控制系统和各系统之间通过网络展开数据交换:和基础自动化系统进行操作数据、生产过程数据、设备信息等数据交换;和生产管理系统进行生产计划、生产实绩、物料消耗、铁水计量等数据交换[2]。

4.2 数据处理和存储

过程控制系统按秒级向基础自动化系统读取高炉生产实时数据,这样就会导致数据量特别庞大,为了确保数据库安全稳定,需充分考虑满足生产过程的监控需求。

4.3 生产监视设计

高炉生产过程监视系统,主要包括两种类型的监视,分别是状态监视和过程监视。状态监视主要是监视设备和系统的实际生产状态,用相对应的图像、数据等,显示设备运行状态、整体工艺流程、全景图、设定参数和实时检测数据。

4.4 生产统计设计

生产统计系统中主要计算和统计高炉冶炼消耗的矿石、焦炭、煤粉等原燃料,消耗的水、电、风、气等能源,以及生产的铁水、炉渣、煤气等产品,统计风量、顶压、顶温、综合煤气分析等重要生产数据,同时计算出高炉冶炼的具体生产指标。

4.5 模型设计

随着工业化和信息化的深度融合,计算机技术飞跃发展,高炉冶炼技术也在不断创新和优化,更多功能完善的模型在高炉冶炼生产过程中得到高效的应用,并呈现出巨大优势[3]。

4.5.1 配料模型

图3 三级网络图

进入高炉的铁矿石等各种原料具有不同的化学成分,上料系统根据矿批设定和配比对原料进行准确称量,然后通过皮带运送到高炉与焦炭进行冶炼还原,生产出合格的铁水。科学合理的配比,对冶炼出优质合格的铁水尤为重要。配料模型根据炼铁生产计划和铁水质量要求,通过对原料成分的检化验数据进行精准分析,计算出合理的矿石配比。

4.5.2 炉缸炉底侵蚀模型

高炉炉缸炉底侵蚀情况是直接影响高炉使用寿命的非常重要的因素。高炉是一个巨大的密闭容体,炉缸炉底侵蚀模型主要是根据炉缸炉底侧壁埋设的热电偶检测的炉壁各点温度以及炉体四周冷却条件。

4.5.3 热风炉燃烧控制模型

热风炉是高炉冶炼生产的重要设备,为高炉输送稳定高温的热风。热风炉的燃烧分为三个加热时间段:快速燃烧期、拱顶温度控制期和蓄热期。热风炉燃烧控制模型根据煤气热值、残氧检测、拱顶温度、废气温度等参数的变化,计算出各燃烧时段的最佳空燃比。

4.5.4 铁水温度预报模型

铁水温度预报模型主要是结合模糊专家系统理论,计算和预报对炉温造成影响的相关参数和指标,对高炉的实际热水平进行预报。这样能够使铁水温度和硅含量得到有效控制,使其偏差量控制在规定范围内。

5 结束语

通过对过程控制系统精心的设计、计算和分析、测试和改进,确保系统的精准性和稳定性,使其在高炉生产过程中的应用更加方便快捷、运行更加稳定可靠,数据更加精准完整,满足高炉冶炼的工艺要求和质量标准,更大程度提升高炉冶炼生产的智能化程度。