方形多平台烟囱高风压下一次滑模施工有限元模拟分析

左 皓 蓝 磊 覃淼平

1. 广西北投地产集团有限公司 广西 南宁 530029;2. 广西财经学院 广西 南宁 530201

对于近代工厂而言,烟囱是一个不可缺少的重要组成部分[1]。高耸烟囱一次滑模施工方法,效率高,速度快,打破了国内烟囱传统的“一滑升一平台”施工方法的局面,是一种创新施工工法。

为增加烟囱结构的整体刚度,原设计钢筋混凝土平台通过采用平面的钢管支撑进行代替,待主体筒体施工滑模到固定位置,拆除该层钢管支撑,筒体可继续往上滑模,此时再对该层钢筋混凝土平台进行施工,以达到质量可靠、快速安全的目标[2]。

为保证一次滑模施工烟囱结构的安全,使用Abaqus有限元分析软件建立了高风压下烟囱筒体的空间力学模型,并按实际施工情况对施工的全过程进行有限元分析模拟,以期为实际施工提供技术支持。

1 工程概况

1.1 基本情况

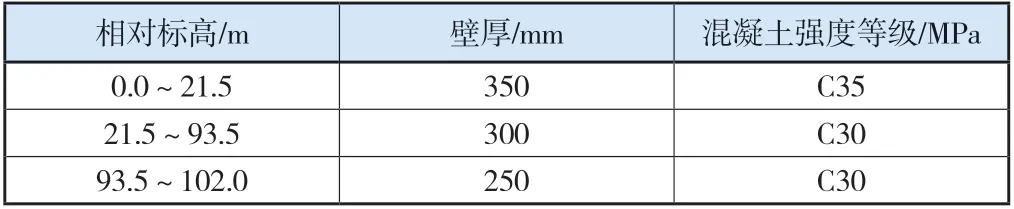

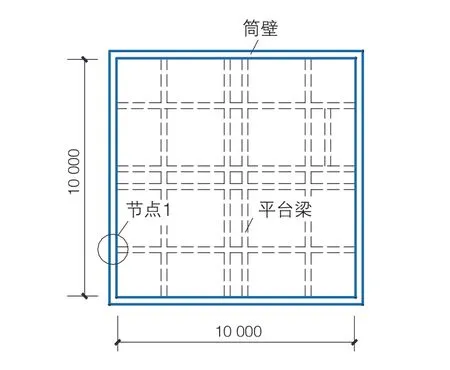

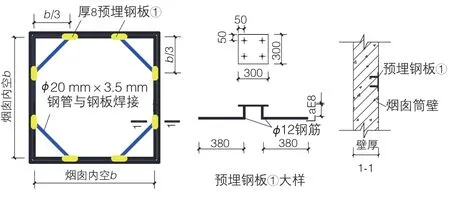

某生活垃圾焚烧烟囱项目外筒为矩形钢筋混凝土结构,烟囱高度为102 m,截面内尺寸为10 m×10 m,筒壁厚度、混凝土强度等级详见表1。烟囱内部设置有13层平台,各层烟囱筒体滑模施工完成后,在每层暗梁水平方向,离墙角1/3处内壁预埋钢板,尺寸为300 mm×300 mm× 8 mm,共8块,用φ200 mm×3.5 mm的钢管焊接成内八角形整体,保证平台施工的完整性。其平台结构及加固布置如图1所示。

表1 烟囱结构壁厚与混凝土强度

图1 烟囱平台结构及加固布置

该烟囱结构的设计合理使用年限为50 a,建筑结构的安全等级为二级。抗震设防烈度6度,基本地震加速度0.05g,设计地震分组为第二组。工程所在地基本风压0.35 kN/m2,地面粗糙度为B类,场地类别为Ⅱ类。

1.2 施工工艺

详细施工工艺为:在每边离墙角1/3筒体位置处的内壁预埋8块尺寸为300 mm×300 mm×8 mm钢板,筒体内壁表面与钢板表面相平。滑模施工完成本层周边的筒体后,立即焊接安装尺寸为φ200 mm×3.5 mm的平台钢管支撑(图2)。根据初步受力分析,具体在设计标高位置为8.50、51.70 m处的筒体内设置2层钢管支撑。当滑模施工至一定位置后拆除平面钢管支撑,施工该拆除层平台梁。

图2 临时平台钢管加强示意

2 烟囱有限元模型

通过Abaqus软件对烟囱筒体进行施工过程有限元模拟分析,采用三维实体单元并考虑混凝土损伤塑性及材料非线性,最终结果与实测结果进行对比分析。

2.1 基本假定

1)混凝土初期按各向同性考虑,开裂后按各向异性考虑。

2)钢筋按各向同性来考虑。

3)忽略各种材料之间的黏结滑移,整个过程中钢筋、钢板与混凝土均能较好地协同工作[3]。

2.2 材料本构模型

混凝土采用损伤塑性模型,本构关系参照文献[3]采用的曲线。

钢材均采用Von Mise屈服准则、随动强化准则以及关联流动法则[4]。钢板、钢管的单轴应力-应变关系为多折线型,屈服准则采用多折线型随动强化模型(MKIN);钢筋的单轴应力-应变关系为理想弹塑性模型,屈服准则采用双线型随动强化模型(BKIN)。

2.3 单元类型

混凝土采用C3D8R三维线性减缩积分实体单元,钢管与钢板均采用C3D4三维线性减缩积分实体单元,钢筋采用T3D2空间桁架单元。

2.4 边界条件

不考虑滑移,将钢筋单元嵌入到混凝土单元中,自由度自动耦合。地基作为刚性地基处理,即假定烟囱底部固定不动,上部作为自由端,为一般支承。

2.5 加载

根据国家标准GB 50135—2006《高耸结构设计规范》以及建设工程行业标准JGJ 3—2010《高层建筑混凝土结构技术规程》,烟囱结构风荷载计算公式为:ωk=βz μz μsω0,取风荷载体型系数μs为1.4,风荷载分x、y这2个方向独立施加。

3 计算结果分析

在对该模型进行有限元分析的过程中,均考虑重力二阶效应的影响,同时将是否进行八角平台支撑烟囱结构的计算结果进行对比,分析各项计算结果。

3.1 周期与振型

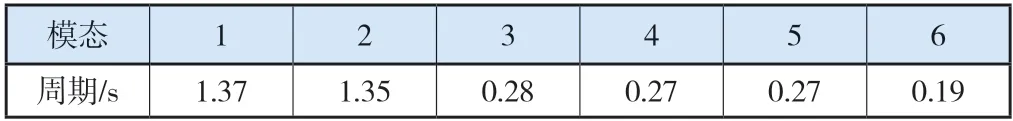

首先对烟囱进行模态分析,其前6阶的结构周期和振型图分别如表2所示。

表2 结构周期

由表2可知,烟囱规则对称,其x、y这2个主轴方向的周期大致相近。烟囱的x、y方向的整体振动结果表现在第1、2阶振型,第3阶振型为扭转振型。至30阶振型时,振型质量参与系数已经接近90%,满足规范要求。

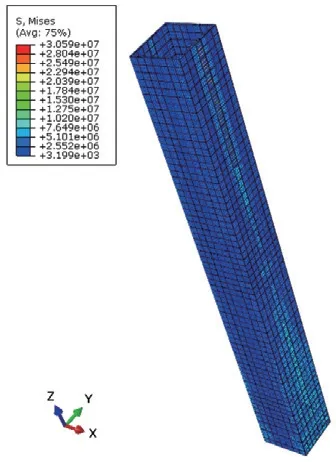

3.2 应力云图

在竖向施工荷载和风荷载的共同作用下,烟囱的总体应力云图和混凝土部分应力云图分别如图3、图4所示。

经过模拟分析及结合现场实际情况,筒壁在风荷载作用下,其环向所受的应力很小,且大部分为压应力,仅在部分迎风面处为拉应力。最大横截面正应力出现在烟囱底部,为187 MPa,经验算,结构强度满足要求,表明在整个混凝土筒体设置2层钢管加固平台可满足施工要求。

在自重和风荷载的共同作用下,结构迎风面位置,自重所产生的竖向压应力大于风荷载产生的拉应力,其竖向应力为压应力;壁面内的竖向压应力随着高度的增加而逐渐减小。

图3 总体应力云图

图4 混凝土部分应力云图

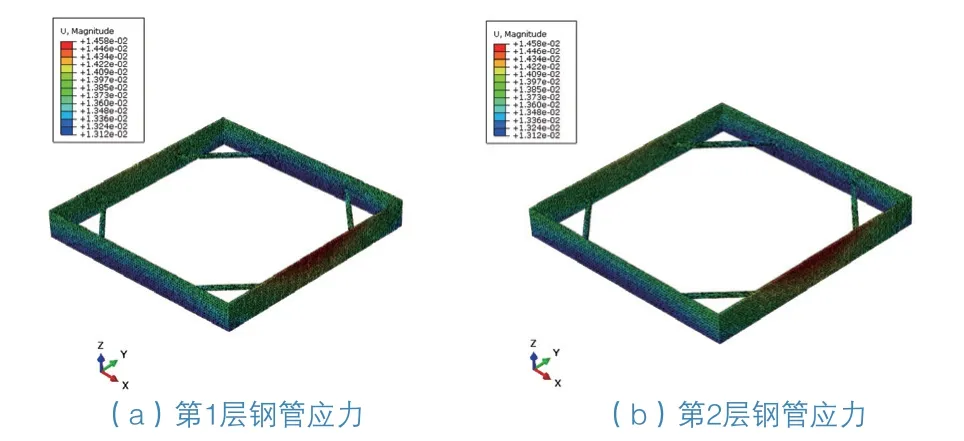

3.3 钢管内力分析

从图5可以看出,平台钢管支撑都受压应力的作用,受力比较均匀。钢管应力呈现左右对称分布。

图5 钢管应力分布

图6为第1、第2层钢管应力随着烟囱施工高度的增加而变化的情况。由图6可见,随着高度的增加,钢管的应力随着烟囱的侧壁位移的增大而逐渐增加。当第2层钢管支撑加设后,烟囱的整体刚度加大,第1层钢管应力随之逐渐减小,后渐渐趋于平稳。整个施工模拟过程中,平台钢管支撑最大横截面正应力出现在第2层钢管支撑位置,为19.44 MPa,未达到屈服条件,满足设计和规范要求。

图6 平台钢管施工过程的应力变化情况

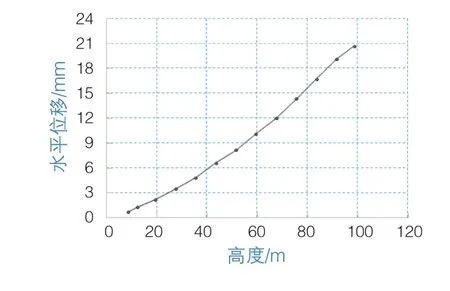

3.4 烟囱位移分析

结构的最大竖向压应力出现在80~100 m高度范围内。图7为烟囱随着施工过程中烟囱位移曲线。从图中可以看出,烟囱最初的水平位移随着高度呈线性增加,到一定高度后出现非线性,烟囱顶部达到最大水平位移21.51 mm,远小于规范规定的限值。分析结果表明,八角平台钢管支撑的设置使得结构的水平位移得到有效的控制。

图7 施工过程中烟囱顶部位移曲线

3.5 支撑钢管稳定性分析

考虑到烟囱八角平台支撑的作用,若某一压杆屈曲会使整体结构受力发生变化,其他杆件的受力增大而变形,因此需对平台支撑钢管进行稳定性验算,计算时考虑结构筒壁对它的约束作用。斜撑杆承受最大应力为14.5 MPa,经验算其稳定性系数φ=0.514,λx=132.5 MPa≤[λ]=150 MPa,钢管支撑刚度及稳定性均满足规范要求。

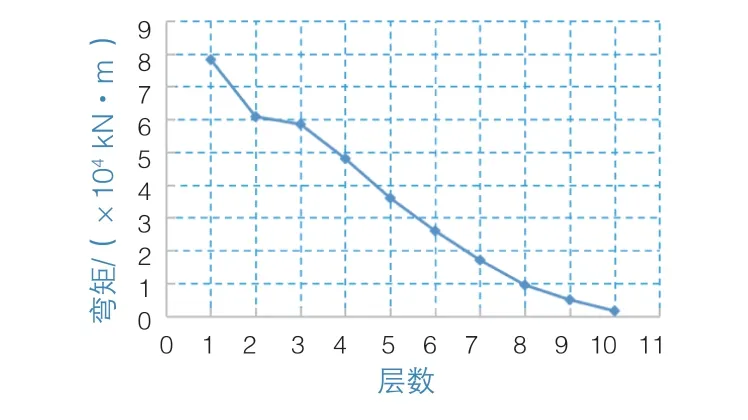

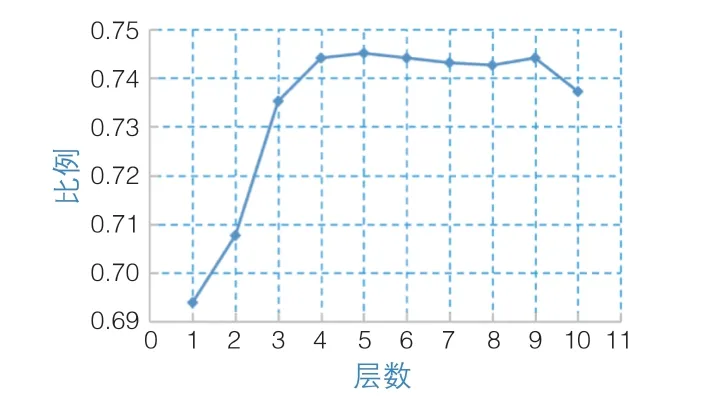

3.6 倾覆弯矩分析

图8是倾覆弯矩随高度的变化情况,图9是倾覆弯矩在总弯矩中所占的比例情况。从图9可以看出,倾覆弯矩随着层数增加占比加大,但达到一定高度后,其占比维持在一个相对平衡的状态。

图8 倾覆弯矩

图9 倾覆弯矩比例

4 结语

利用Abaqus软件对高风压下一次滑模施工方形钢筋混凝土烟囱结构进行有限元模拟分析,主要得出以下结论:

1)根据对本工程的特点进行了烟囱模型有限元模拟分析工作,有效地把握住施工过程中的各个关键点,在高风压下,方形钢筋混凝土烟囱一次滑模施工完全能够满足规范要求,安全可靠。

2)钢管支撑的应力和烟囱顶的水平位移均随着烟囱结构高度的增加而逐渐加大,通过2道八角平台钢管支撑的设置,增加烟囱筒体的结构刚度和整体性,能够满足施工过程的需要。

3)倾覆弯矩在抵抗风荷载时作用明显,随着高度增加,倾覆弯矩占比有所增大,一定高度后其占比基本保持平衡状态。

4)该工程通过采用一次滑模技术,在保证质量的同时节约了成本53.67万元,缩短了10%的施工周期。施工全过程处于安全、优质、快速的可控状态。