向心关节轴承节点在钢结构工程中的应用

尹秋冬 叶泽航 张克涛 石文井

中国建筑第八工程局有限公司钢结构工程公司 上海 200125

建筑业发展至今,钢结构以其强度高、形式灵活等特点越来越受到设计者们的青睐。大型钢结构多以大跨度桁架或网架等形式出现,通过钢结构造型的不断变换以满足建筑师们对外观的需求,同时由于结构形式复杂,受建筑净空等条件限制,结构跨度大,支撑点反力较大[1-6]。

通常情况下,反力支点需要设置铰接约束,以避免较大的弯矩对下部结构产生影响。铰接支座目前可以选用的结构形式主要包括销轴节点、盆式支座节点、关节轴承节点等。

重型关节轴承可根据结构荷载定型设计,与其他铰接形式相比,具有各向受力好、耐久性强等优点,适合在钢结构工程中推广应用。

1 关节轴承介绍

关节轴承是指滑动接触表面为球面,主要适用于摆动运动、倾斜运动和低速旋转运动的滑动轴承。根据轴承形式又可细分为向心关节轴承、径向接触关节轴承、外围带球头螺栓的关节轴承、带螺栓关节轴承、角接触向心关节轴承、推力关节轴承、轴向接触关节轴承、角接触推力关节轴承等(表1)。

表1 轴承类型对比

其中,向心关节轴承更接近于钢结构杆件传力(轴承径向)的特点,轴承由内圈、外圈及滑动膜组成。节点受力体系一般包括外耳板底座、销轴、轴承和中耳板,轴承安装在中耳板的轴承孔内。

2 关节轴承设计

选定轴承类型后,依据结构体系确定内外耳板类型,建立三维实体模型,使用有限元分析软件Ansys对试件进行弹塑性有限元分析。

向心关节轴承节点属于多体接触问题,各接触点的应力应变情况比较复杂。为了简化计算难度和提高计算效率,在不影响计算精度的情况下,对分析过程简化后建立计算模型。

1)计算基于公称尺寸,不考虑加工误差。

2)PTFE(聚四氟乙烯)自润滑材料较薄,成形前已与外圈黏结,将其与外圈作为一体分析。

3)采用静力学有限元分析,主要验证节点受力情况,采用Von-Mises屈服准则。

4)轴承内圈、外圈间建立接触约束关系。

荷载按照设计荷载标准值施加径向荷载,另外增加10%横向荷载。各部位材料强度参数如表2所示。

表2 各部位材料强度参数

通过有限元软件分析,应力最大处为轴承内圈与销轴接触受压位置,最大应力为832.17 MPa,应力比达到0.61(图1)。

外圈最大应力发生在与内圈接触位置,最大应力为644.50 MPa,应力比0.47(图2)。

图1 内圈应力云图

图2 外圈应力云图

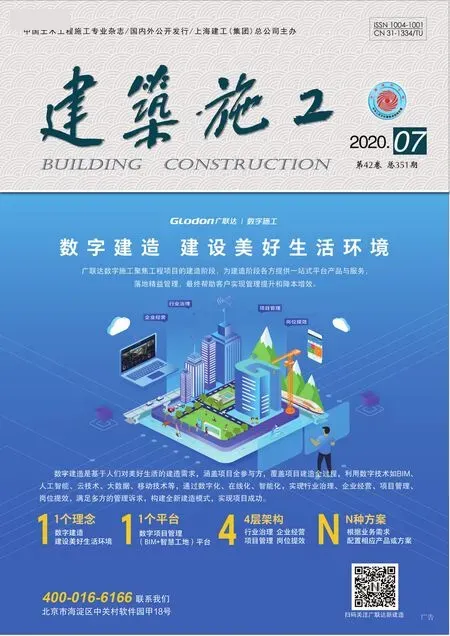

销轴最大应力发生在与内圈接触位置,最大应力为335.23 MPa,应力比0.73(图3)。

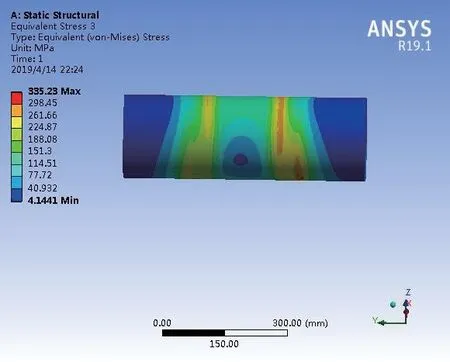

盖板最大应力发生在与销轴接触位置,最大应力为170.64 MPa,应力比0.51(图4)。

图3 销轴应力云图

图4 盖板应力云图

中耳板最大应力发生在与销轴接触位置,最大应力为164.60 MPa,应力比0.41(图5)。

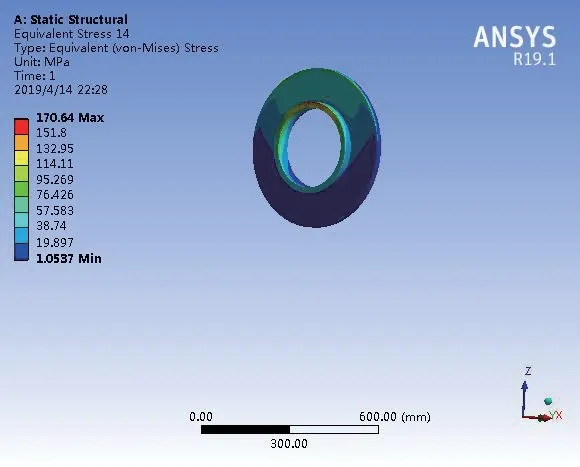

外耳板最大应力发生在与销轴接触位置,最大应力为505.50 MPa,应力比1.69。根据分析结果,外耳板已经局部发生屈服,需重新设计(图6)。

图5 中耳板应力云图

图6 内圈应力云图

分析结果表明外耳板内侧应力较大,需对外耳板内侧增加凸台。

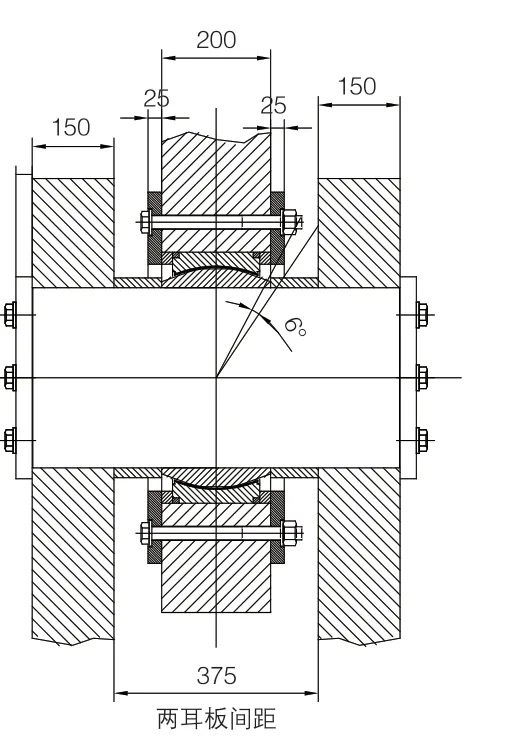

原设计节点如图7所示,节点中销轴与外耳板接触位置为直角,外耳板在销轴的剪切作用力下,内侧受力集中,形成边缘效应。

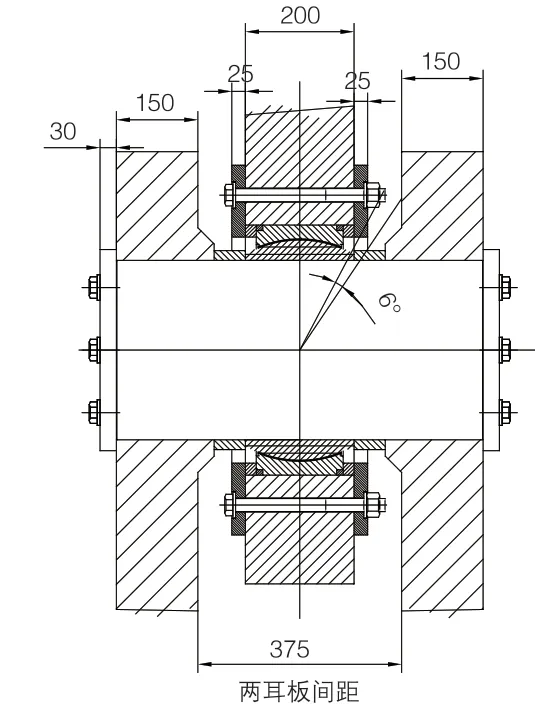

对设计节点增加凸台,优化后的节点如图8所示。经重新分析,外耳板最大应力为291.5 MPa,应力比为0.97。在未增加整体板厚的情况下,应力水平降低约40%,达到经济适用的设计目的。

图8 增加凸台优化后节点

图7 原设计节点

3 向心关节轴承制作流程

根据轴承节点设计模型,确定加工图纸。向心关节轴承外圈和内圈分别加工完成后,再进行装配。

外圈内层所粘贴的PTFE(聚四氟乙烯)自润滑层具有耐高温、摩擦因数小等特点。将经过特殊加工的PTFE织物通过热粘工艺贴于外圈内壁,在内圈与外圈之间形成润滑层,长期适用温度可达200~260 ℃,摩擦因数最小达到0.04。PTFE材料不会出现永久疲劳破坏,即使因疲劳而破坏,仍然能保持其物理的完整性,满足全生命周期使用的要求。

轴承内外圈加工完成后进行组装,组装工艺流程为:装配→配套→烘干→去胶→清洗→包装。

4 向心关节轴承安装流程

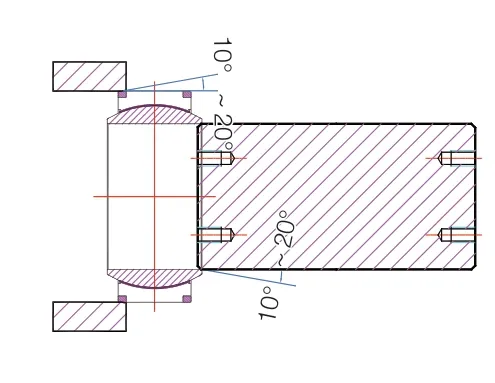

轴承座边缘设置10°~20°倒角,便于轴承穿入(图9),外圈开缝必须垂直于主要荷载方向。

轴承节点配合间隙小,需在工厂内组装完成,节点与连接结构采用焊接。

4.1 轴承与中耳板的安装

1)轴承与轴承垫块需在防腐干冰桶中冷却1 h(图10),轴承需垂直放入,便于吊入和吊出轴承。

图9 引导角

图10 轴承冷却

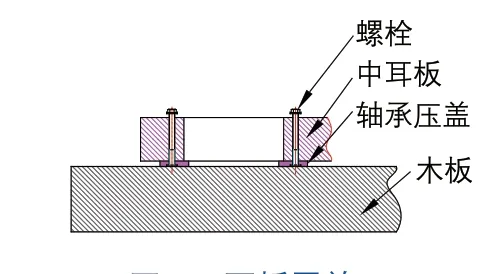

2)先安装一侧轴承压盖,穿入中耳板螺栓,然后水平放置(图11)。

3)待轴承垫块、轴承冷却完毕后,依次装入中耳板孔内(特别注意开缝垂直于受载方向),安装另一块轴承压盖,锁紧轴承压盖(图12)。

图11 耳板平放

图12 安装轴承

4)轴承装配完毕,等待轴承恢复常温。

4.2 中耳板、外耳板的安装

1)平放双耳板。

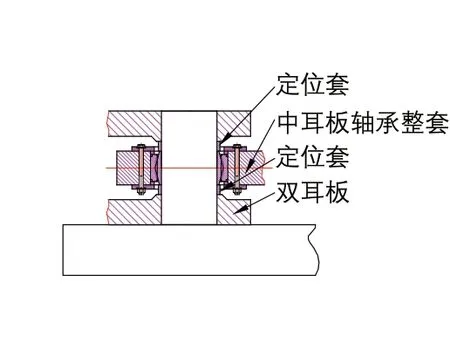

2)依次水平穿入定位套、中耳板轴承整体、定位套,确保轴承内孔、定位套内孔与双耳板内孔垂直(图13)。

4.3 销轴的安装

1)使用挂环安装在销轴螺栓孔内,吊入干冰内冷却1 h(图14)。

图13 安装外耳板

图14 冷却销轴

2)待销轴冷却完毕后,垂直吊入已经安装好的双耳板内(图15)。

3)销轴成功装入后,使水平放置的双耳板垂直放置,锁紧销轴盖板,安装完毕(图16)。

图15 装入销轴

图16 安装盖板

5 结语

钢结构工程设计中节点连接方式的设计至关重要,按传力方式主要分为刚接、铰接及其组合形式,轴承节点作为万向铰接节点可以接近理想铰接节点,满足复杂空间传力的需求。重型关节轴承既可承受重型荷载,又可在承受不同方向荷载时实现铰接,通过设计轴承接触表面为免维护,耐磨年限长达100年,是钢结构工程设计中理想的连接形式。

在拉萨贡嘎机场T3航站楼项目中,钢结构屋面桁架最大跨度达到63 m,最大承载能力14 750 kN,结构设计采用两端铰接的梭形杆件支撑屋面桁架。节点处最多连接14根杆件,受力关系复杂,桁架主次杆件相贯连接,梭形柱两端铰接节点采用向心关节轴承节点,简化受力关系,便于施工。

向心关节轴承节点以关节轴承为转动核心,真正实现空间三向受力和铰接连接性能,在释放应力的同时,大大提高了钢结构的抗震性能以及抗强风、抗温差等性能。节点采用不锈钢、免维护密封结构,提高了整个节点整体使用寿命。