海洋油田高效絮凝剂在污油水减量中的应用探究

郝璐琦,张 宁,曹志兴,梁 波

(中海石油(中国)有限公司天津分公司,天津 300459)

在海洋油田开发生产中,FPSO(浮式储油卸油装置)占据着十分重要的作用。作为海洋油田油气水处理中心,它具有原油处理、储存和外输等功能[1],并肩负着污水处理及回注的重任。FPSO占据空间狭小,处理设施紧凑,污油水处理不当或现场处理效果不佳,产生的污油水都需下舱静置,从而占用舱容空间,降低FPSO的处理效果,进而产生更多的生产污水和老化油[2],给FPSO生产带来压力。

油田生产污水中含有大量的油性物质,且油性物质多以乳化形式存在,难以通过机械离心、气浮等方式实现油水分离[3]。实际生产过程中,污水往往含有难分解有机物及难溶固体悬浮颗粒,这些物质一旦排放,将对环境造成严重影响。絮凝剂通过吸附电中和、吸附架桥和沉淀网捕等作用[4],使水中的油性污染物和固体杂质絮结成较大团状物,并配合现场斜板撇油器、加气浮选器等设备进一步去除悬浮絮团,保证污水水质及注水在合格范围之内。本文结合海洋某FPSO流程现状,采用高效絮凝剂对舱内已存污油水和核桃壳反洗后污油水进行优化处理,并验证了絮凝剂加注浓度与生产水质、污水返流程处理量以及乳化油下舱量之间的关系,为现场污油水问题提供解决思路。

1 流程现状及处理效果

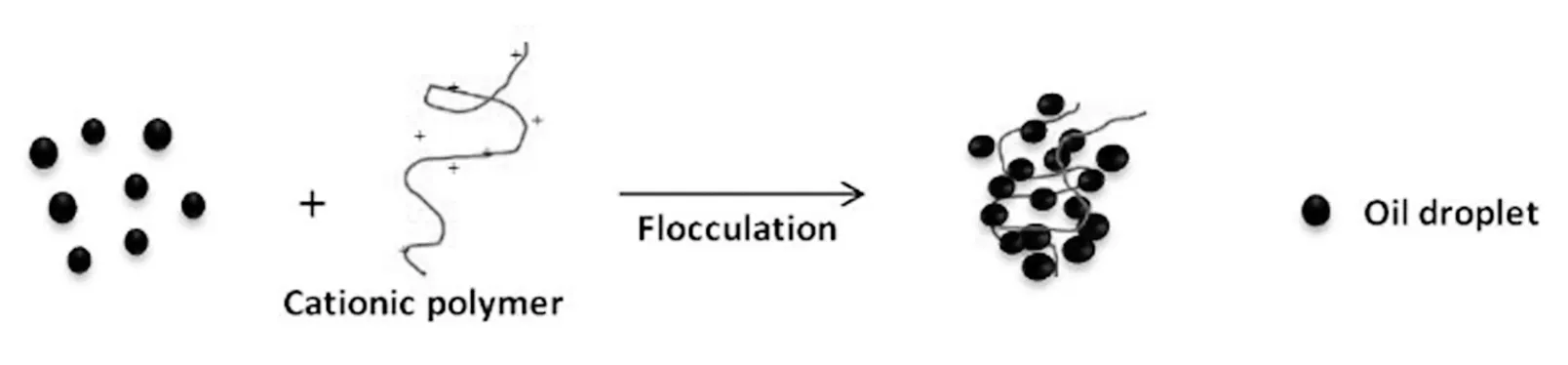

渤海某油田生产水系统,加注阳离子絮凝剂BHQ-410。阳离子絮凝剂BHQ-410加注后,脱水速度快,处理后水中含油值低,水质通透。絮凝剂作用过程见图1。

图1 絮凝剂作用示意图

现场在用絮凝剂架桥作用强,除油效率高,在15 ppm加注浓度下,斜板撇油器出口水质维持在50 ppm以下,加气浮选器出口水质维持在30 ppm左右,注水水质维持在12 ppm左右,现场污水处理效果良好。

图2 现场三个加气浮选器出口水样

絮凝剂使用过程中,满足现场流程需要。同时,絮凝剂因其较强电中和作用和吸附性,可用于现场污油水处理。本文通过试验验证了絮凝剂在污油水处理过程的作用,探讨了污油处理效果及现场最优加注浓度。

2 絮凝剂在污油水处理过程应用

根据现场流程情况,探索污油舱内污油水加注在用絮凝剂时净水效果。

2.1 现场评价过程

预先在脱水扁瓶内加入一定量絮凝剂样品,将试验污油水加入扁瓶中,人工振荡,使药剂与污油水充分混合,振荡完后观察水色、絮团状态和上浮速率,观察时间根据各设施停留时间确定。

2.2 絮凝剂与舱内污油水作用

海洋某FPSO上,污油舱7P主要接受来自于核桃壳、生产污水下舱,其水样来源复杂,直接返流程时容易增加流程波动。取7P污油水样,探索絮凝剂BHQ-410的最佳加注浓度。

取7P污油水加注在用絮凝剂,加注浓度分别为100/200/300/400/500 ppm。由图3可知,加注絮凝剂后,由于絮凝剂的强絮凝作用,杂质和污油聚集上浮,污油水样出现分层。随着加注浓度的增加,上部絮状物聚集更紧实,底部水样水质变好。

图3 7P污油水样絮凝试验(30 min)

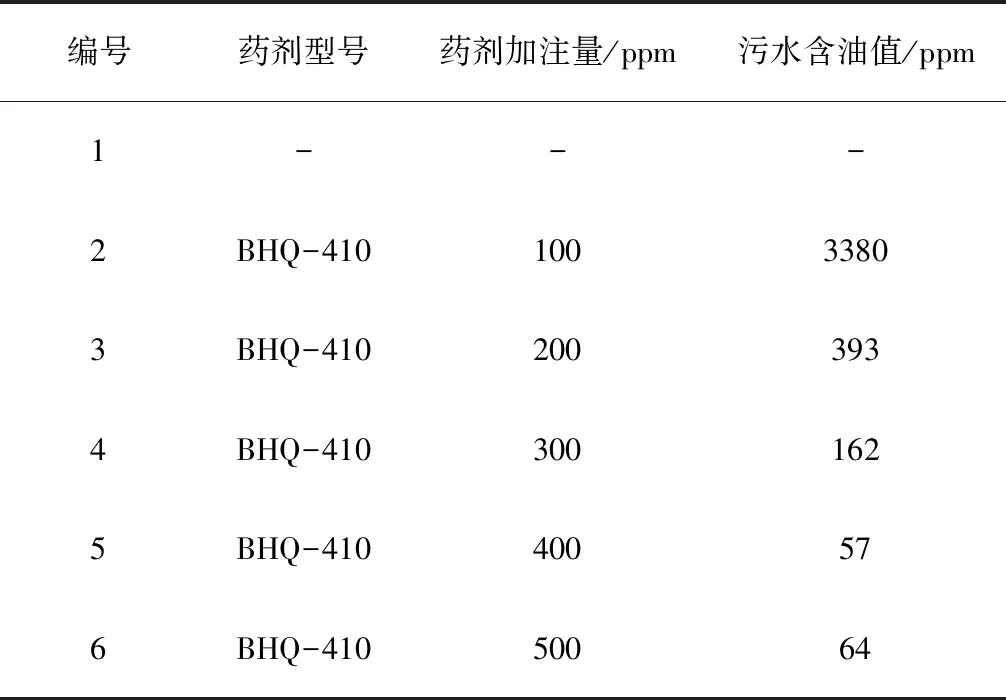

取底部污水样,检测污水含油值,结果见表1。

表1 7P底部水质

根据数据表格可知:加注絮凝剂BHQ-410后,污油水便出现分层,且随着加注浓度提高,分层速度加快,分层后水质更佳。当加注浓度提高至500 ppm时,污水含油值基本维持不变,故针对于7P污油水舱,加注400 ppm满足现场需要。

分层后,上部油样含水及乳化进一步降低,可转舱储存;加注400 ppm时,底部污水含油值降至100 ppm以下,返回流程处理对流程无影响。

2.3 核桃壳反洗水

取核桃壳反洗前水样,进行絮凝剂加注浓度验证,验证结果见图4。

在核桃壳反洗前水样加注絮凝剂BHQ-410,加注浓度分别为50/100/150/200/250 ppm。由图4可知,加注絮凝剂后,由于絮凝剂的强絮凝作用,杂质和污油聚集上浮,污油水样出现分层。随着加注浓度的增加,上部絮状物聚集更紧实,底部水样水质变好,当加注浓度达到200 ppm时,增加加注量,水中含油值无明显改变。

图4 核桃壳反洗前水样絮凝验证(30 min)

底部污水样,检测污水含油值,结果见表2。

表2 反洗水水质

根据数据表格可知:当BHQ-410加注浓度提高至200 ppm时,污水含油值降至50 ppm以下,返流程处理不会影响流程处理效果,同时,上部油样可转舱储存。

2.4 污油水处理效果分析

根据絮凝剂在7P污油舱和核桃壳反洗水中的处理效果可知:絮凝剂按照特定浓度加注后,污油水迅速分层,且上部污油更紧密,可转舱进一步处理,下部水样更透彻,含油值更低,返流程处理不会影响现场流程。絮凝剂BHQ-410使用后可降低现有污油水量,释放舱容空间。

3 絮凝剂分注减量优化

3.1 絮凝剂分注优化

由于絮凝剂较强的静电中和作用,加注量高时,无选择与污油水中油样和固悬物结合,增加下舱污油水乳化,加注量低时,污水系统水质不能有效保证。FPSO现场,絮凝剂加注点在生产水系统综合管汇上,加注过程中,可能存在药剂混合分散不均匀情况。

图5 现场水系统处理图

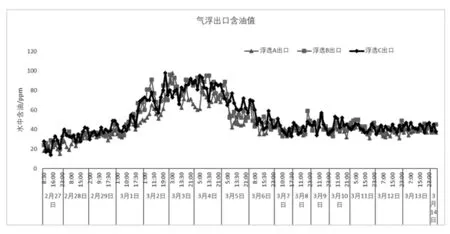

为优化现场处理效果,同时验证满足最优效果时的现场最优加注浓度。从2月27日开始,开展絮凝剂优化分注试验,即将絮凝剂加注点由斜板撇油器V-2160/A/B/C前总管汇后移至单系列斜板撇油器,并分开加注。试验过程中,从2月27日至3月1日将絮凝剂加注浓度逐步由13 ppm降低至6 ppm时,气浮出口水中含有均值显著提升;从3月1日开始逐步提高加注量,至3月7日加注量提升至12 ppm,此时,各气浮出口含油均值均显著降低且整体较平稳,但出口含油值仍有波动; 3月9日,絮凝剂加注浓度提升至13 ppm,此时水中含油均值与12 ppm提升不明显,但抗波动能力显著增强。故根据试验结果:絮凝剂加注在单系列13 ppm时,气浮出口水中含油值较低,且流程抗波动能力强。现场试验结果见图6。

图6 分注优化由现场气浮含油值

气浮在不同加注浓度时的含油均值见表3。

表3 不同加注浓度时的气浮含油均值

由表3可知:加注浓度在13 ppm时,各级气浮出口含油值均较低,且气浮A/B/C含油值间差别不大,继续增加浓度时,含油均值变化不大,因此,根据药剂加注量及处理效果综合考虑,现场推荐13 ppm为最优加注浓度。

3.2 污油水返流程处理量和乳化油产生量

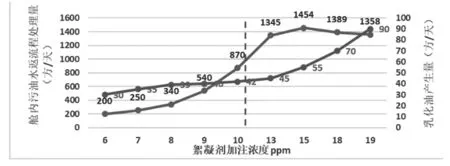

在海上油田,生产水系统每天产生1500污油水,污油水下舱沉降后,含油低的污水返回流程处理,顶部乳化油转至其它舱等待处理。不同絮凝剂加注量下,舱内污油水反流程处理量和产生的乳化油量统计如图7所示。

图7 絮凝加注浓度与污油水量关系图

由图7可知,絮凝剂加注量越大,舱内污油水返流程处理量越大,而产生的乳化油量也增加,综合考虑13 ppm的加注浓度既可保证水系统处理的水质合格,又能保证舱内的大部分污油水返流程处理,还可有效降低每天产生的乳化油量。

综合絮凝剂分注优化及污油水返流程量,在絮凝剂单系列加注13 ppm时,流程处理效果和污油水量均在满足现场需要,因此,13 ppm为絮凝剂最优加注条件。

4 结论

污油水处理过程中加注絮凝剂可改善污油水水质并满足返流程处理条件,絮凝剂分注优化后,污油水返流程处理及乳化油产生量均效果最佳,表明在用高效絮凝剂在解决现场污油水减量处理过程中满足现场需要。

1)针对于7P污油水舱,絮凝剂加注400 ppm,针对于核桃壳反洗水,絮凝剂加注200 ppm时,污油水处理后水质满足返流程处理条件,油相进一步优化,可转舱处理,缓解了污油水占据舱容问题。

2)絮凝剂单系列加注13 ppm时,各加气浮选器含油低于30 ppm,满足水系统处理需要。同时,污油水返流程处理效果和乳化油产生量均在最佳范围内,表面13 ppm为絮凝剂最优分注条件。

3)经过现场验证,高效絮凝在合适浓度条件下,既可满足水质指标和保证污水返流程处理量,又能把乳化油的产生量降低到较低水平,解决了污油水及乳化油的占舱问题 ,为海上油田类似问题提供了很好的解决思路。