Ti-Al二元体系的反应扩散动力学研究

马翠华,吴 昊,李金凯

(1.博兴县综合检验检测中心,山东 滨州 256500;2.济南大学 材料科学与工程学院,山东 济南 250022)

随着经济和社会的的快速发展,人们对材料的需求进一步扩大,特别是开发具有高强度高塑性、轻质量和耐热性能更好的新型结构材料成为工业和高科技发展中极为关键的课题之一[1-3]。从普通工业生产到航空航天,材料的工作温度都是至关重要的因素,是提高工业生产效率和升级航天发动机的关键;当超音速战机、宇宙飞船在高速飞行时,不管是高速运转的发动机还是与空气摩擦的表面,都会产生高达1800 ℃的高温。因此,急需生产轻质耐高温的金属或合金。目前的广泛使用的耐高温材料主要为镍基、钴基和铁基等合金,这些可以满足工业生产的要求,但是由于这些合金的密度较大,难以应用在航空航天领域[4]。TiAl基合金具有密度低、高强度、高比刚度和弹性模量和强度随温度升高降低缓慢的特点,这些特性使TiAl基合金在未来有着巨大的发展潜力[5]。但是TiAl基合金本质脆性、室温塑性很低,成形能力非常差[6]。采用热轧制方法制备 TiAl 基合金要求十分苛刻[7],大大提高了生产的难度,提高了生产成本。为了解决这个问题,有人提出了一种利用纯Ti和Al箔通过反应退火制备TiAl基合金的新方法[8-9]。这种方法为 TiAl 基合金板材的成功制备开拓了新思路,特别适用于制备脆性材料。但这种方法存在以下缺点和不足:

(1)由于kirkendall效应,在生产TiAl 基合金板材过程中会形成的大量孔洞,影响板材的致密性。这一问题可以通过调整退火参数解决[10-12]。

(2)在660℃条件下退火,所有元素Al转化为TiAl3所需的反应时间长,不能满足生产需求[13]。为了解决这个问题,本文借鉴了铝和镁合金的经验,认为添加合金元素可以有效地细化晶粒并提高成核速率[14]。

因此,本文采用纯钛箔片和SiCp/Al复合箔片为原料,研究了TiAl3的生长动力学。选择SiC颗粒的优点在于:

(1)SiC颗粒可以用作细化TiAl3晶粒尺寸的硅载体;

(2)通过原位加工制备的TiAl基复合材料具有完美的增强基体界面[15-16]。

1 实验原料及方法

实验采用Ti箔(纯度99.6 %,厚度100 μm)和体积分数为3 %的SiCp/Al复合箔(纯度99.6 %,厚度92 μm,SiC粒径40 nm)。利用体积分数10 %的HF溶液和质量分数为10 %的NaOH溶液分别对Ti箔和SiCp/Al复合箔进行蚀刻,然后用水和乙醇清洗,干燥后切割成尺寸为50 mm×50 mm的样品。将Ti层和SiCp/Al层交替放置,并且最外层为Ti层。将放置好的样品在10-3Pa的真空条件下,以40 MPa热压1.5h,温度保持在515℃。将热压后的样品切割成10 mm × 10 mm的小样品,并将样品在660℃的条件下退火,保温时间30min至6h不等。

用X射线衍射(XRD, Bruker D8 Advance)和扫描电镜(SEM,FEI-Quanta 200F)对退火后的样品在平行于热压方向的横截面上进行分析。

2 实验结果及讨论

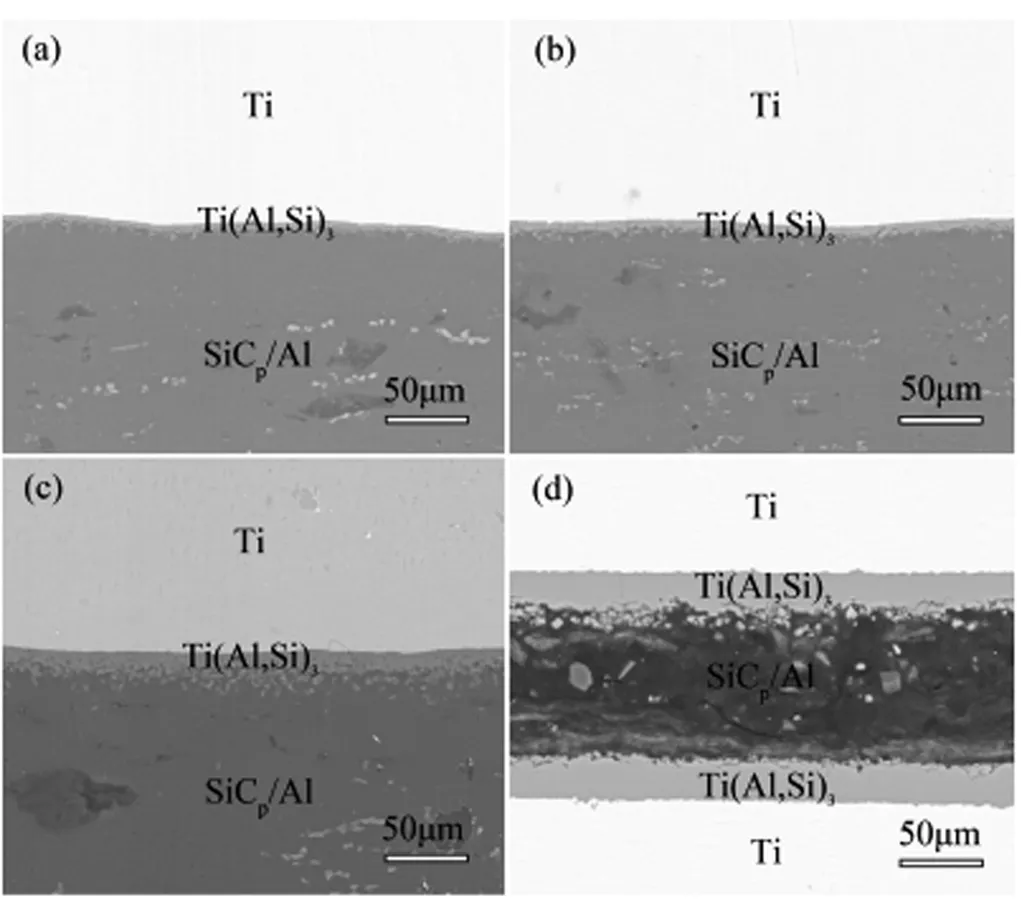

图1是在660℃下退火的多层Ti-(SiCp/Al)复合片材的典型背散射电子图像(BSE)显微照片。在图中可以看出实验中得到的3个相,分别是Ti相,Ti (Al, Si)3相和SiCp/Al相。其中Ti (Al, Si)3相出现在原来的界面处,并且厚度随着退火时间的增加而增长。这是由于退火过程中发生的反应:

Ti+Al→TiAl3

(2-1)

SiC+Al→Al4C3+[Si]

(2-2)

TiAl3+[Si]→Ti(Al,Si)3+[Al]

(2-3)

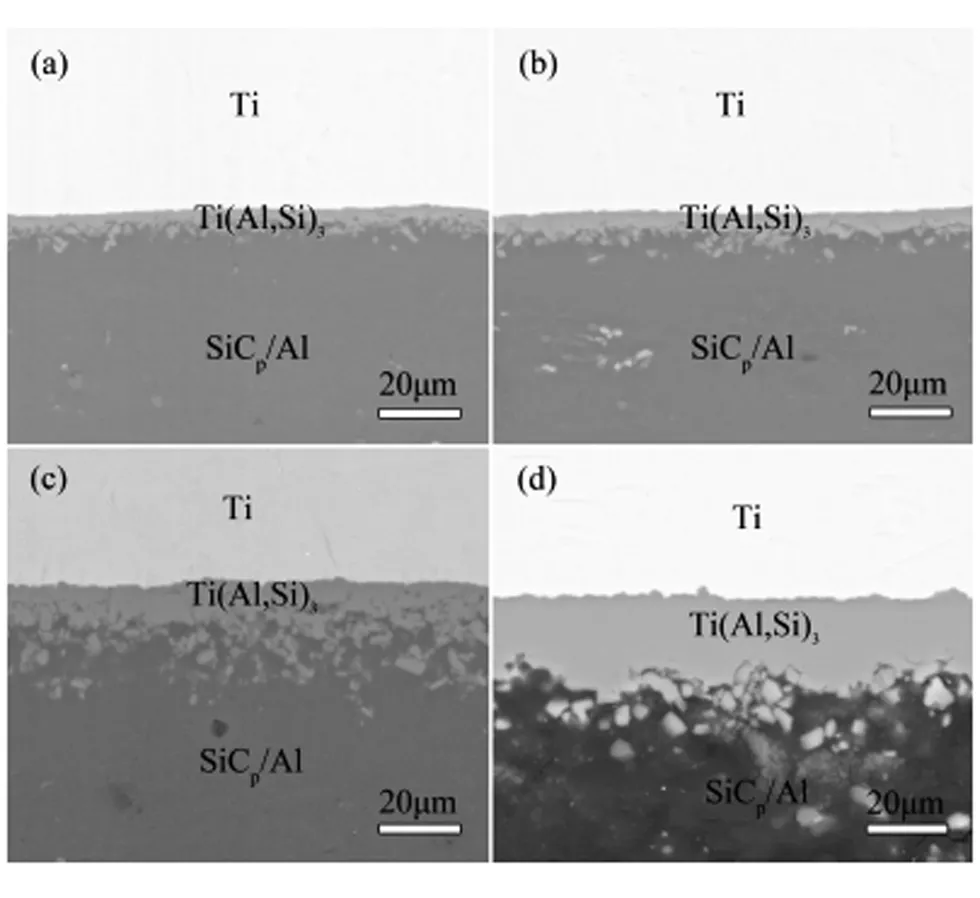

在更高的放大倍数下的图像中可以更清楚看到Ti (Al, Si)3相厚度的增长,如图2所示。Ti (Al, Si)3相平均厚度分别为7.2 μm,8 μm,16 μm,24 μm。在确定温度下,反应层厚度(Δx)和扩散时间(t)的关系可以通过经验公式描述:

Δx=ktn

(2-4)

lnΔx=nlnt+lnk

(2-5)

式中:Δx为反应层厚度(m);t为扩散时间(s);n为动力学指数(n=0.5为抛物线生长规律,n=1为线生长规律);k为相生长常数(m/sn)。

图1 在660℃退火不同时间的多层Ti-(SiCp/Al) 复合片材的界面特征。(a)退火30min;(b)退火1h; (c)退火3h;(d)退火6h。

图2 高放大倍数倍下的多层Ti-(SiCp/Al)复合片的界面 特征。(a)退火30min;(b)退火1h;(c)退火3h;(d)退火6h。

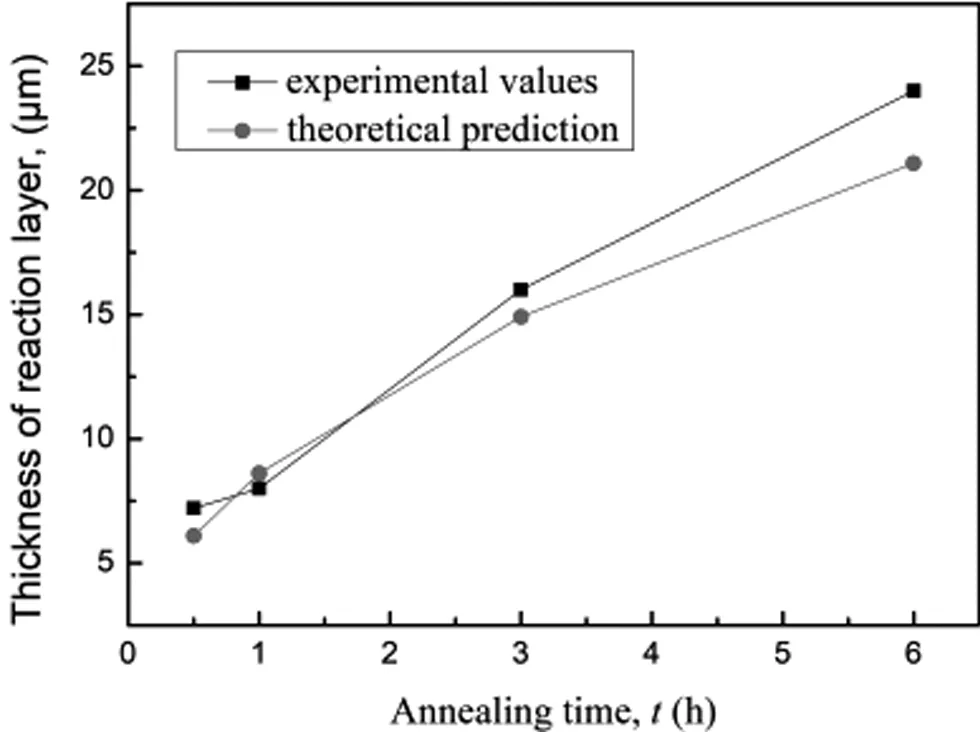

将660℃下的Δx和t带入式(2-5),得到lnΔx和lnt之间的关系,经过线性拟合得到吻合良好的直线,如图3所示。其对应的指数n为0.51,考虑到实验误差,n为0.5,因此反应层Ti (Al, Si)3相的生长是标准的扩散控制的抛物线生长动力学模式,主要是受 Ti 和 Al 扩散控制的,扩散的主要方式主要是晶界扩散和晶格扩散两种方式。Ti (Al, Si)3的厚度和退火时间的关系可以表示为:

Δx=1.4×10-7t1/2

(2-6)

在图4中可以看到理论Ti (Al, Si)3相的厚度和实验所得基本一致,因此式(2-6)对描述在660℃下Ti (Al, Si)3相的生长行为是适用的。

图3 对lnt和lnΔx的按照式(2-5)的线性分析

图4 理论与实际的退火时间和反应层厚度的关系的对比

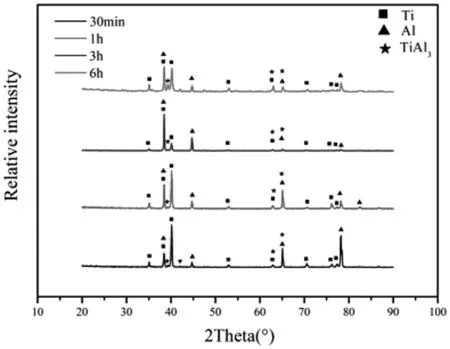

为进一步确定退火后的产物,分别对不同退火时间的样品进行了XRD分析。如图5所示,不同的退火时间XRD 图谱均显示出三种不同结构相:四方晶系的TiAl3,对应的PDF卡片号37-1449;立方晶系的Al,对应的PDF卡片号65-2869;六方晶系的Ti,对应的PDF卡片号44-1294。但是由于本文使用的Al为 (SiCp/Al)复合片材,生成的TiAl3中的部分Al原子被Si原子取代,使晶格常数发生变化。因此,在图6中代表(112)面的衍射峰发生了偏移。其中,0.5 h和1 h的峰为39.327°,3 h的峰为39.316°,6 h的峰为39.278°。根据布拉格公式:

2dsinθ=λ

(2-7)

可以计算出不同退火时间TiAl3(112)面的面间距分别为:d1=d2=0.22891nm; d3=0.22897nm; d4=0.22919nm。面间距的变化率为:ε1=ε2=5.2×10-3; ε3=4.9×10-3; ε4=3.9×10-3。

图5 660℃不同退火时间的XRD图谱

图6 不同退火时间的微区XRD图谱

3 结论

在退火过程中,Ti和(SiCp/Al)反应生成Ti (Al, Si)3,并且Ti (Al, Si)3的生长遵循标准的扩散控制的抛物线生长动力学模式。Ti (Al, Si)3中Si原子的加入使得TiAl3的(112)的面间距发生变化,晶格常数也会随之变化,产生强化效果。