中乌管道内检测实践

摘要:管道随着运行时间的增加,无论是制造、运输、施工期间或后期运行期间形成的腐蚀等潜在缺陷会造成突发灾难事故,不仅会带来人员或财产的巨大损失,还会造成巨大社会影响。目前内检测技术的运用已经相当成熟。本文介绍了三轴高清漏磁内检测技术在中乌管道的应用情况,结合实际检测实例,通过分析2次检测发现的缺陷数量及变化的不同,探讨了该技术在中乌管道检测中的实用性。

Abstract: As the operating time of the pipeline increases, latent defects such as corrosion formed during manufacturing, transportation, construction or later operation will cause sudden disasters, which will not only cause huge losses of personnel or property, but also cause huge social influence. At present, the application of internal inspection technology is quite mature. This article introduces the application of the three-axis high-definition magnetic flux leakage detection technology in the China-Uzbekistan pipeline. Combining actual inspection examples, through the analysis of the number of defects found in the second inspection and the difference in changes, the practicality of the technology in the Sino-Uzbek pipeline inspection is discussed.

关键词:管道;内检测;实践

Key words: pipeline;internal inspection;practice

中图分类号:F416.22 文献标识码:A 文章编号:1006-4311(2020)30-0037-02

0 引言

为了保证中乌管道高压天然气管线安全、平稳、高效向国内供气,以及实施完整性管理的要求,实施管道内检测,主要是检测出由于制造缺陷、安装缺陷、焊缝缺陷、施工划伤、管道凹坑变形机械损伤或其他原因所致的管道缺陷风险,以及根据沿线地质条件分析,存在土壤移动、水毁等可能导致管道产生位移等,增加管道中心线检测,以及管道设备、配件特征和除金属损失以外的管体或临近的其它管道金属异常特征,针对管道存在的风险选择相应的检测技术,以便确定管线的完整性,保证管道处于安全、可靠、可控的运行状态。

1 三轴高清漏磁检测器特点

由于三轴漏磁内检测器在同一位置记录了磁场的三维矢量,通过专门的漏磁数据读取工具分析管道缺陷处三个方向的漏磁分量,可以判断出缺陷的深度、长度、宽度等特征信息,清晰地回归缺陷的几何变化特征,提高了根据缺陷信号特征回归缺陷几何尺寸的精度。三轴方向信号的记录使得三轴高清漏磁检测器在检测能力和置信度等多方面优于传统漏磁检测器。

2 三轴高清检测技术在中乌管道的应用

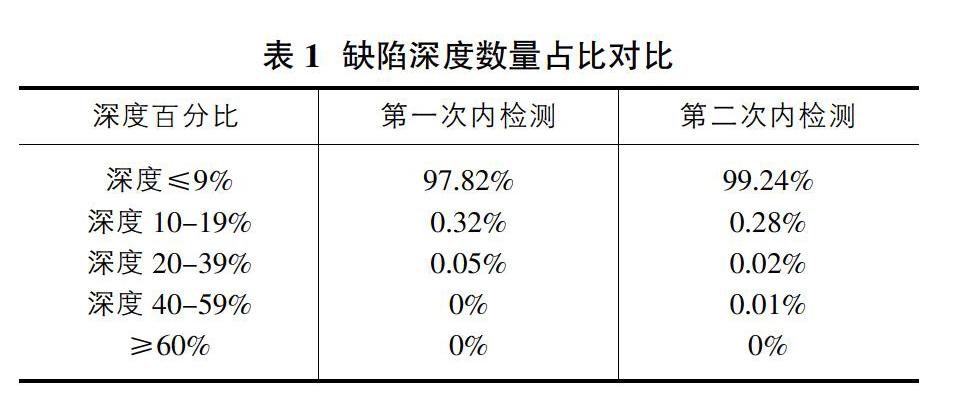

中乌管道AB线内检测数据包含6个管段,AB线第一次内检测:报告给出的缺陷总数3448个,腐蚀2个,其他金属缺失3371个,内径异常4个。弯曲应变50个。其中深度≤9%的缺陷数为3373个,深度10-19%的缺陷数为11个,深度20-39%缺陷数为2个(最大深度26%),内径异常最大深度为3.5%。全线深度≥40%的缺陷数为零。

AB线第二次内检测:报告给出的缺陷总数14440个,腐蚀5个;其他金属缺失14325个;内径异常4个;弯曲应變61个。其中深度≤9%的缺陷数14330个,深度10-19%的缺陷数41个,深度20-39%缺陷数3个,深度40-59%缺陷数1(最大深度40%),内径异常最大深度为3.5%。全线深度≥60%的缺陷数为零。

按照管道完整性管理要求,后期完成了管道内检测缺陷点开挖验证工作。共选取了缺陷等级及缺陷类型具有代表性的9个点进行了开挖验证。验证结果基本与内检测报告结果一致,其中29962.65(40.963km)处环焊缝存在疑似严重缺陷,对此焊缝进行了射线拍片检测,确定此环焊缝存在500mm未焊透、未熔合缺陷。经缺陷评价,此缺陷为不可接受风险,立即进行了换管修复。其他8处缺陷均不需要修复,基本在可控范围以内。

3 轴向与环向检测结果分析

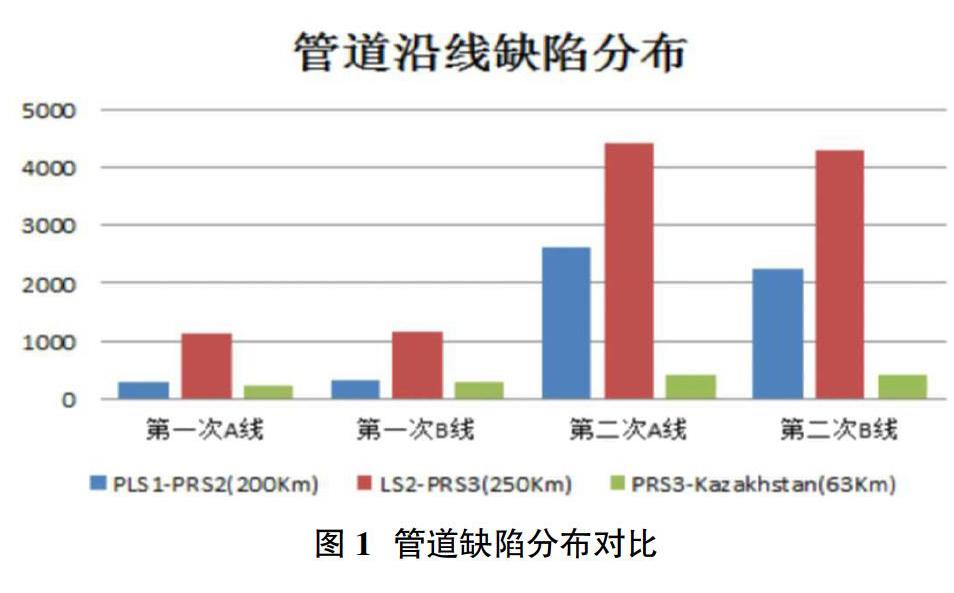

对比了第一次内检测数据,由于两次内检测在检测设备和技术运用上有异同。第一次采用了轴向漏磁检测技术,第二次采用了轴向和环向漏磁检测技术。第二次内检测报告给出的缺陷总数为14440个。相比第一次内检测,本次内检测缺陷在总数上增加了10992个。其中腐蚀缺陷增加了3个,其他金属缺陷增加了10954个。内径异常数量无变化,弯曲应变增加了11个。其中深度≤9%的缺陷数增加了10959个,深度10-19%的缺陷数增加了30个,深度20-39%缺陷数增加了1个,深度40-59%缺陷数从0上升为1个。深度≤9%壁厚范围内非常轻微缺陷占总缺陷的99.24%。深度10-19%壁厚范围内的轻微缺陷占总缺陷的0.28%。深度20-39%壁厚范围内的中等缺陷占总缺陷的0.02%。深度40-59%壁厚范围内的严重缺陷占总缺陷的0.007%,其余为少量的非常轻微和轻微腐蚀缺陷站总缺陷数的0.03%,通过对比分析和筛选,主要对点腐蚀、面腐蚀、凹痕、夹层空隙、螺旋焊缝、环焊缝等需要重点关注的以及具有代表性的缺陷已列入开挖验证计划列表。两次内检测对比结果如表1、图1。

4 相同位置缺陷对比

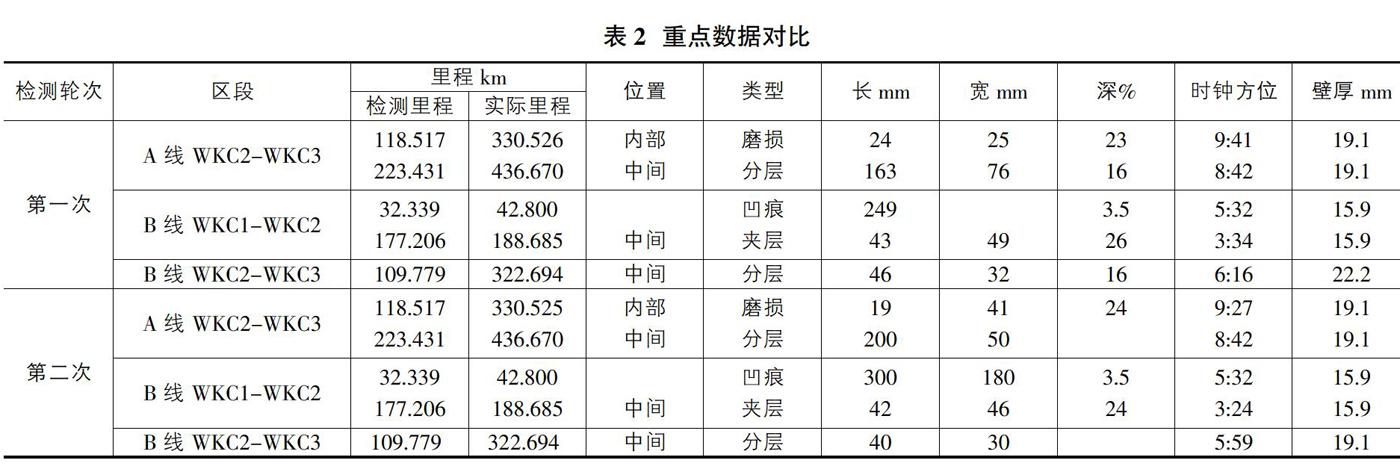

依据第一次内检测的5个缺陷数据,对比第二次内检测中相同位置的缺陷差异。(表2)

根据数据对比报告及开挖验证结果,分析缺陷增长速率、查找缺陷变化速率较快的管段,以及管道位移变化和几何变形等问题,通过技术与管理手段对管道风险大小,管道事故发生的几率进行计算评估,根据结论对存在的问题采取有效的措施进行预防和修复。

5 开挖验证与修复

根据ROSEN公司提供的管道内检测报告结果共选取了缺陷等级及缺陷类型具有代表性的5个点进行了开挖验证。具体开挖验证情况如下:

第一处验证点:32.339km(42.800km)此处内检测报告结果为管道内径异常,存在凹痕缺陷。管道设计管径为ф1067mm,管壁15.90mm。验证值凹痕深度为3.1%,凹陷长度300mm,宽度 180mm,壁厚为15.90-16.0mm。 属于管道建设施工损伤,验证值与检测报告结果一致。

第二处验证点:177.206km(188km)此处内检测报告结果为金属缺失缺陷。设计壁厚为15.9mm。验证值为8.9-10mm。缺陷长度43mm,宽度 49mm。最大深度26%。缺陷存在于管壁中间,存在夹层空隙,属于制造缺陷。实际验证与报告给出的缺陷类型有差异,不一致的原因与ROSEN技术人员根据自身的经验对原始数据分析判定的定义有关系。

第三处验证点:109.779km(322.694km)此处内检测报告结果为分层缺陷。设计壁厚为19.2mm。验证值为18.66mm。缺陷宽30mm,长40mm。缺陷存在于管壁中间,存在夹层空隙,属于制造缺陷。与验证结果一致。

第四处验证点:223.431km(436.670km)此处内检测报告结果为分层缺陷。设计壁厚为19.1mm。验证值为16.00-16.25mm。报告记录长度163mm,宽度 76mm,现场验证记录长度200mm,宽度50mm,属于金属缺失,出厂缺陷。实际验证与报告给出的缺陷类型有差异,不一致的原因与ROSEN技术人员根据自身的经验对原始数据分析判定的定义有关系。

第五处验证点:301.64km(465.9km)此处内检测报告结果为管壁厚度验证。由于ROSEN公司在跨境段内检测初始报告中分析出,除原管道设计的两种壁厚15.9mm和19.1mm之外,可能存在第三种13.5mm壁厚值。虽然最终报告未提出次问题,但是为了验证真实结果,消除潜在隐患,因此做了开挖验证,结果为原设计壁厚为15.9mm。验证结果为15.9mm。

6 结论

通過开挖验证5处验证结果基本与内检测报告结果一致,中乌管道A/B线没有需要进行修复的缺陷类型,基本在可控范围以内。同时,通过开挖验证工作论证内检测承包商的设备、人员等技术能力,可满足项目内检测作业要求,同时通过检测,验证了中乌项目A/B线管道本体的完好性,保障了项目管道的安全稳定运行。

参考文献:

[1]冯庆善,王学力,李保吉,等.长输油气管道的完整性管理[J].管道技术与设备,2011.

[2]董绍华.中国油气管道完整性管理20 年回顾与发展建议[J].油气储运,2020.

[3]税碧垣,杨宝玲.国内外管道企业标准体系建设现状与思考[J].油气储运,2012,31(5):326-329,344.

作者简介:惠天鹏(1975-),男,甘肃镇原人,工程师,2005年毕业于河北石油职业技术学院石油工程(管道运输)专业,后又于2013年毕业于兰州交大工商管理专业,主要从事管道维抢修、管道完整性以及设备管理工作。