永泰抽水蓄能电站输水系统部分洞室设计参数优化调整措施

张春洪,解迎夏

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 工程概况

福建永泰抽水蓄能电站位于福州市下辖的永泰县白云乡,与福州市、厦门市的直线距离分别为37 km、192 km。工程属于I等大(1)型工程,枢纽主要由上水库、输水系统、地下厂房及地面开关站、下水库等建筑物组成。上水库正常蓄水位为657.00 m,相应库容为847.00万m3;下水库正常蓄水位为225.00 m,相应库容为924.00万m3。电站装机容量为1 200 MW(4×300 MW),平均年发电量为12亿kWh,年抽水电量为16亿kWh。引水系统采用两级斜井布置形式,长约1 119.04 m,洞径为7.00~3.50 m;尾水系统长约920.16 m,洞径为7.40~5.20 m。地下厂房系统主要由主副厂房洞、主变洞、尾闸洞、母线洞、500 kV出线洞、进厂交通洞、通风兼安全洞、排水廊道等附属洞室及地面开关站等建筑物组成。主副厂房洞开挖尺寸为170.00 m×24.50 m×54.70 m(长×宽×高),安装4台单机容量300 MW的立轴单级混流可逆式水轮发电机组。下水库位于白云溪上,主要建筑物为一座混凝土重力坝,坝顶高程为232.20 m,最大坝高为55.20 m,坝顶长为175.00 m,坝顶宽为7.00 m。

2 输水系统主要设计优化内容

2.1 1#施工支洞

招标设计阶段进洞段采用超前管棚预加固,超前管棚参数为Φ108×8 mm,L=18 m,间距0.3 m。支护形式为初喷4 cm厚C25混凝土+挂网Φ8@15×15 cm+钢拱架I16@100 cm+复喷21 cm厚C25混凝土+35 cm厚C25钢筋混凝土衬砌,系统锚杆采用HRB400钢筋,直径为25 mm,长为4.5 m,间排距为1.25 m(见图1所示)。

图1 招标设计阶段进洞段原支护示意

施工图设计阶段中预加固管棚长度调整为24 m,支护形式中钢拱架间距调整为75 cm,其他不变。施工过程中发现进洞口明挖揭露的围岩属Ⅳ类,围岩情况有所好转,鉴于管棚施工时间较长,而1#施工支洞因其他因素影响进度已有所滞后,经参建各方协商,确定取消管棚变更为小导管+锁口锚杆,以加快施工进度,小导管采用直径Φ42 mm、壁厚4 mm无缝钢管,长为4.0 m,间距为0.3 m,排距为1.5 m;锁口锚杆采用HRB400钢筋,直径为32 mm,长为6.0 m,间距为1.0 m。同时进口段钢拱架间距调整为0.5 m,保证施工安全(见图2所示)。

图2 施工图设计阶段优化后进洞段支护示意

2.2 1#岔施工支洞

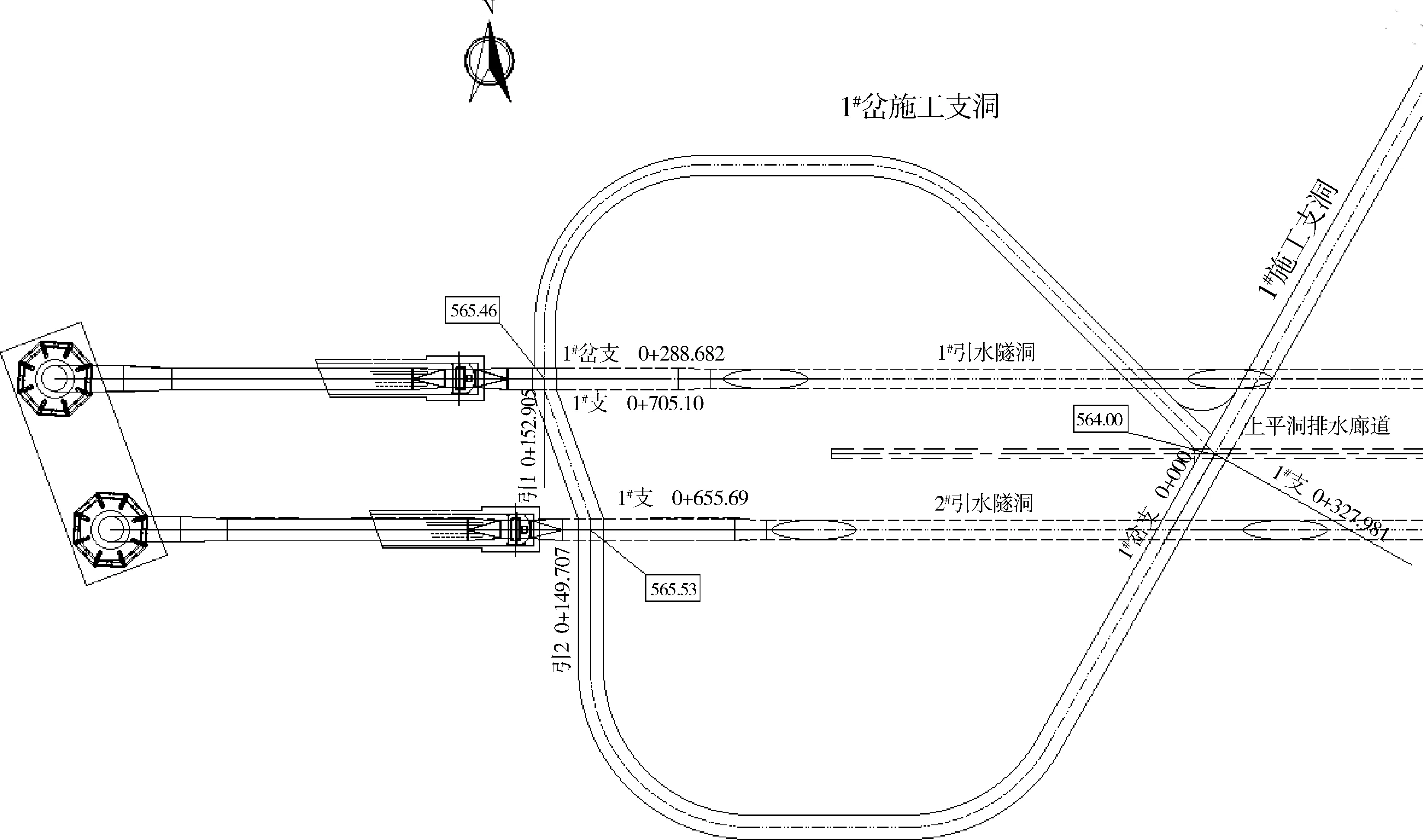

可行性研究报告阶段在引水上平洞上库进/出水口(引1(2)0+000.000)至事故检修闸门井(约引1(2)0+126.000)间布置1#岔施工支洞(约引1(2)0+070.000),事故检修闸门井下游布置1#施工支洞(约引1(2)0+149.000),以满足在上库事故闸门井施工期间,可同步进行引水上平洞段的施工。1#、1#岔施工支洞总体呈“F”形,均自2#引水上平洞右侧连接至1#引水上平洞(见图3所示)。

图3 可行性研究报告阶段原1#岔施工支洞布置示意

招标设计阶段采用在上库事故闸门井底部铺设钢板的方案,以解决上库事故闸门井上游段的引水上平洞施工通道和干扰因素,取消了1#岔施工支洞,1#岔施工支洞长252 m,仅设置了1#施工支洞作为上平洞和上斜井施工通道。引水上平洞检修通道为上库闸门井通气孔内设爬梯[1]。

施工图设计阶段考虑上库闸门井总高度接近100 m,通过爬梯下降至上平洞进行检修安全性较差,故将检修进人孔调整至上平洞,因而在1#引水隧洞上平洞左侧设置1#岔施工支洞,兼做施工通道,方便施工,加快施工进度。

考虑施工期间自流排水,1#岔施工支洞自1#施工支洞纵轴线最低点(桩号1#支0+327.981)接引,经两次平面转弯后接入1#引水上平洞,起点高程为 564.00 m,终点高程为565.46 m,隧洞纵坡为0.26%。1#、1#岔总体呈“P”形,分由1#、2#引水上平洞两侧接入(见图4所示)[1]。

图4 施工图设计阶段优化后1#岔施工支洞布置示意(单位: m)

2.3 3#岔施工支洞

可行性研究报告阶段及招标设计阶段引水支管钢衬管节考虑在岔管未安装前,先由3#施工支洞运至引水下平洞,再通过运输台车运至支管部位提前放置,在引水岔管定位安装后,由引水钢岔管向厂房方向进行安装焊接,其中与蜗壳连接处2节支管从厂房吊入安装。

技施阶段为优化引水支管和引水岔管施工条件,加快压力钢管安装及回填混凝土施工进度,减少引水支管和厂房施工干扰,设置通至1#、2#、3#和4#引水支管的3#岔施工支洞。增设3#岔施工支洞后,引水支管钢衬的安装不再受制于岔管的施工,可与岔管同步施工。

3#岔施工支洞自3#施工支洞接引,采用城门洞形断面,尺寸为7.0 m×6.5 m(宽×高),起点高程为 141.76 m,终点高程为134.05 m,总长度约为201.94 m,最大坡度为6.19%(见图5所示)。

图5 3#岔施工支洞布置示意(单位:m)

2.4 尾水隧洞

1) 断面参数调整

可行性研究报告阶段及招标设计阶段尾水隧洞开挖及衬后断面均为圆形,开挖直径为8.6 m,衬砌厚度为0.6 m,衬后直径为7.4 m。考虑尾水隧洞坡度较大,圆形断面不利于施工期的交通,同时为加快施工进度,将尾水隊洞开挖断面及衬后断面调整为平底马蹄形[2]。

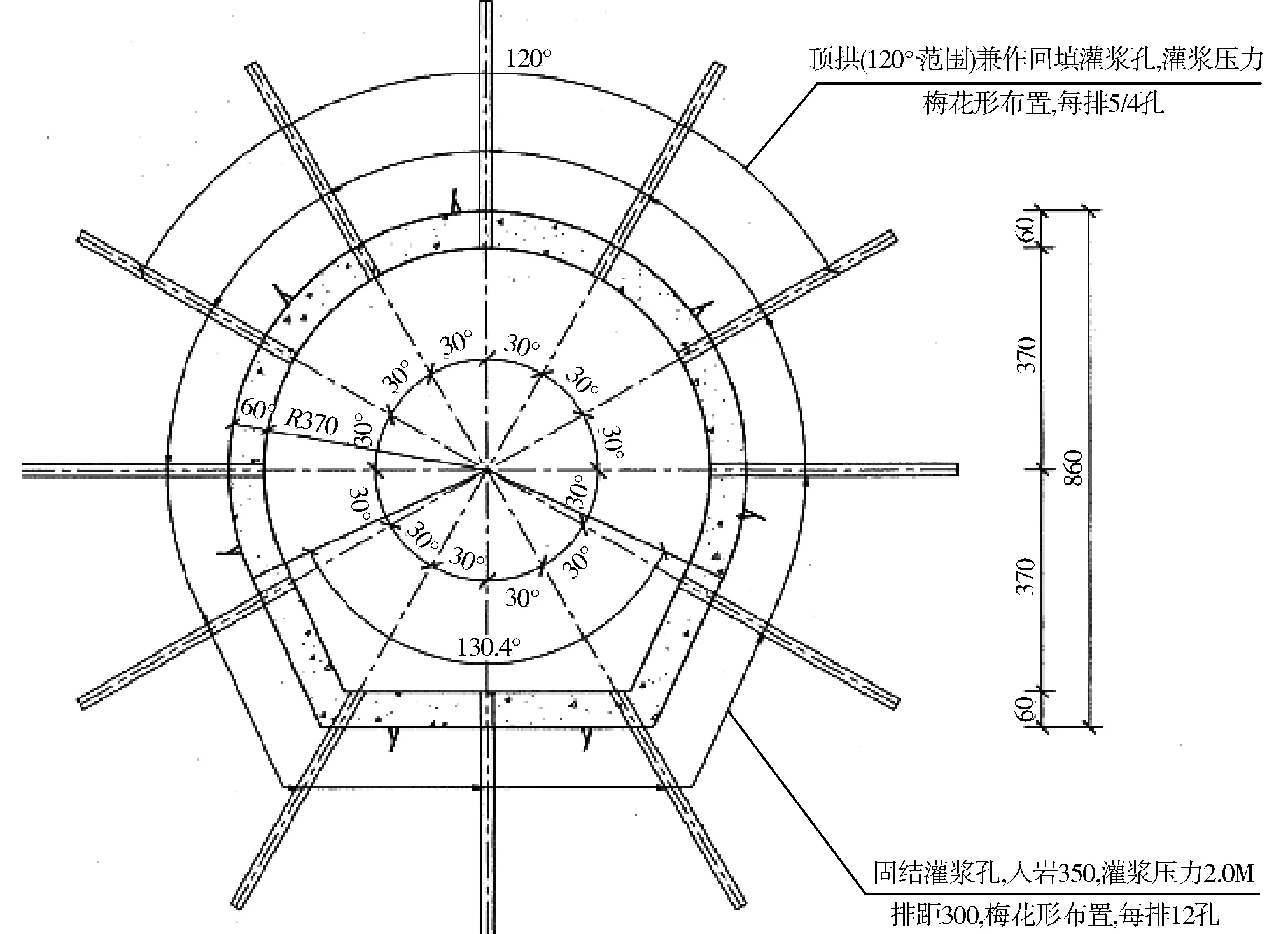

施工图设计阶段优化后的尾水隧洞开挖高度为8.6 m,底板开挖宽度为5.5 m,底板设置插筋,支护参数、衬砌厚度、灌浆参数等不变(见图6所示)。

(a)优化前断面(圆形)

(b)优化后断面(马蹄形)

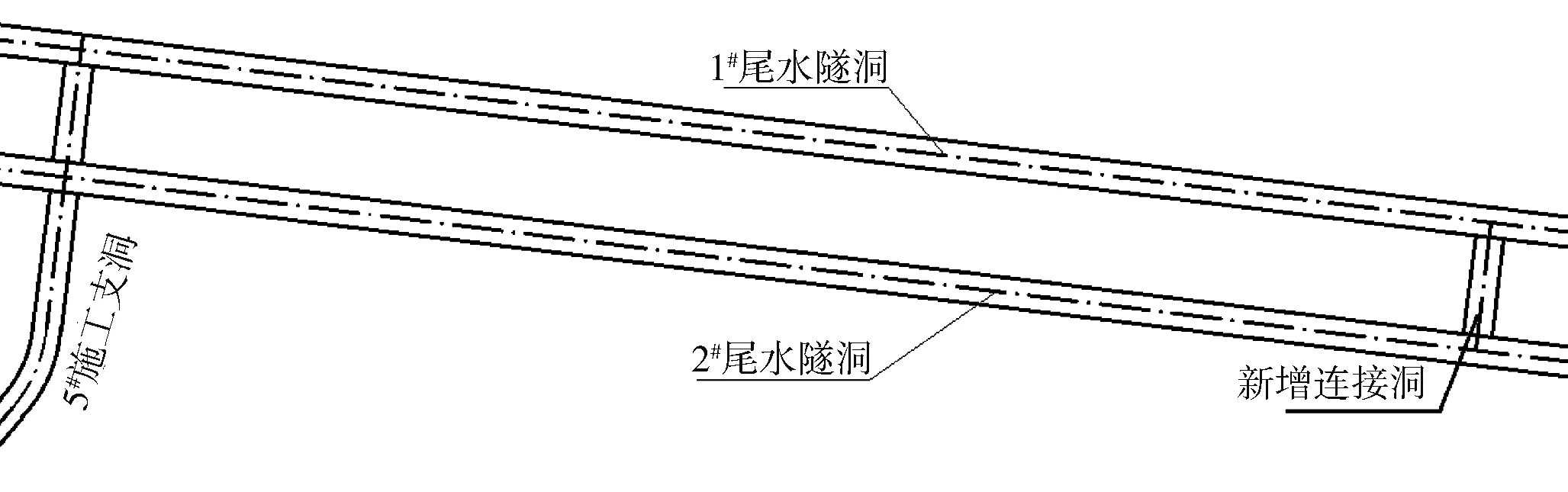

2) 增加连接洞

招标设计阶段及技施图中1#、2#尾水隧洞平行布置,轴线间距32 m,在尾1(2)0+628.232处设置5#施工支洞,至下游闸门井前分标桩号尾1(2)0+107.800段长约520 m。

施工期间考虑独头工作面较长不利于施工组织,且通风效果较差不利于人员洞内作业,在下游侧增加连接洞,连接洞布置参数参考5#施工支洞(见图7所示)。

图7 尾水隧洞新增连接洞布置示意(单位: m)

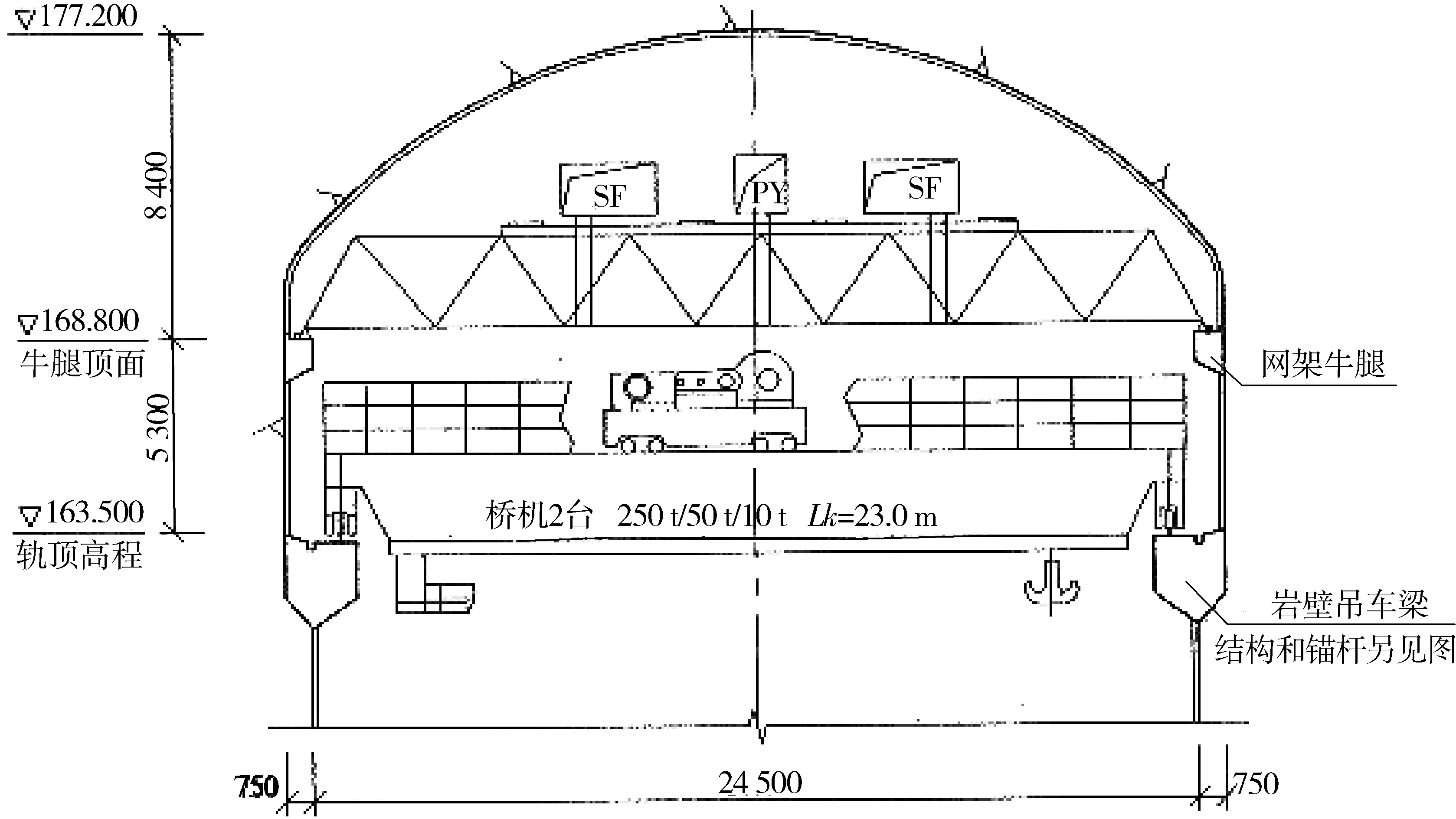

2.5 主副厂房洞

1) 吊顶牛腿变更为吊顶支撑

招标设计阶段吊顶结构考虑采用网架牛腿支撑,网架牛腿为钢筋混凝土结构。网架牛腿部位设置3排锚杆作为牛腿主受力结构。上、下排为普通砂浆锚杆,采用HRB400钢筋,直径为36 mm,上排长为9.0 m,下排长为6.0 m,外露0.8 m,间距为0.75 m,分别向上、下倾角25°。中间1排为高强预应力锚杆,采用PSB785钢筋,直径为32 mm,T=150 kN,L=10 m,入岩9.1 m,间距为3 m,水平布置。

施工图设计阶段上下排锚杆不变,预应力锚杆修改为HRB400钢筋,直径为36 mm,长度不变,同时将中间排锚杆调整为预应力锚杆与普通砂浆锚杆交错布置(见图8所示)。

图8 施工图设计阶段原网架牛腿示意(单位:mm)

施工图设计阶段变更优化中考虑仅采用网架牛腿作为吊顶结构支撑时,吊顶结构跨度较大,对材料要求高,且拱脚受力较大,不利于结构稳定。经对吊顶及支撑体系重新设计优化,改为上拉下撑的方式,顶拱布置吊顶锚杆,牛腿变更为吊顶支撑。吊顶锚杆采用HRB400钢筋,直径为28 mm,长为6.0 m,外露1 m,间距为2.75 m,排距为3.6 m,竖向布置。吊顶支撑包括附壁柱及柱顶联系梁,柱脚与岩壁吊车梁相接(不考虑以吊车梁作柱基础受力),柱间距约3.0 m,上下游位置相同,共布置88根。每根附壁柱中布置6根锚杆作为主受力结构,锚杆采用HRB400钢筋,直径为28 mm,长为6.0 m(见图9所示)。

图9 施工图设计阶段优化后吊顶锚杆及吊顶支撑示意(单位:cm)

2) 支护参数调整

招标阶段主副厂房洞全断面系统挂网喷15 cm厚CF30粗纤维混凝土,网片采用HPB300钢筋,直径为8 mm,网孔为15 cm×15 cm。技施图阶段Ⅲ类围岩喷混凝土厚度调整为18 cm,挂网钢筋网孔调整为20 cm×20 cm,其他不变。

厂房V层开挖期间揭露岩性以晶屑凝灰熔岩为主,少量花岗斑岩,微风化;发育辉绿玢岩脉宽 0.1~0.2 m,呈微风化状,与围岩呈裂隙接触;节理轻度发育—中等发育,局部较发育,以NW、NE、NNE、SN向陡倾角为主,面多干净、闭合,少量微张—张开;岩体较完整,多呈块状次块状结构,属II类围岩[3]。

根据现场实际开挖揭露的地质情况,结合厂房内部结构布置,将主副厂房洞下游边墙部分区域系统挂网喷纳米粗纤维混凝士改为随机挂网喷纳米粗纤维混凝土,厚度不变。减少支护工程量,保证施工安全的情况下加快施工进度。

2.6 尾闸洞

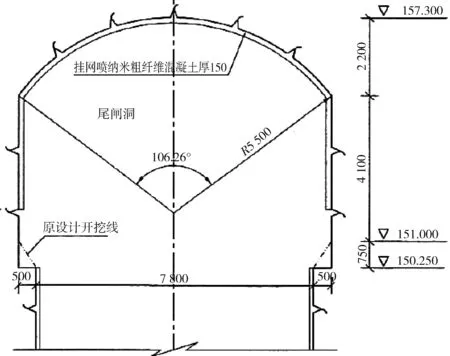

招标设计阶段尾闸洞尾闸井以上高程全断面采用40 cm厚钢筋混凝土衬砌(尾闸洞岩壁吊车梁顶高程为EL.191.90 m,见图10所示)。

图10 招标设计阶段尾闸洞岩台以上支护参数示意(单位: 高程 m,尺寸 mm)

尾闸洞I层(150.25~157.30 m)开挖揭露岩性为晶屑凝灰熔岩及花岗斑岩,微风化;发育2条辉绿玢岩脉,宽分别为0.5~0.8 m、1.0~1.5 m,呈微风化状,与围岩呈混熔接触;发育1条蚀变带,宽0.1~0.2 m,呈弱风化状;节理轻度发育—中等发育,以NNE、NNW向陡倾角为主,节理多闭合,少量充填岩屑;岩体较完整为主,局部岩体完整性差,整体属II类围岩[4]。

图11 尾闸洞岩台以上设计优化支护示意(单位:高程 m,尺寸 mm)

施工图设计变更优化中考虑围岩情况较好,取消尾闸洞151.900 m高程以上混凝土衬砌,151.900 m高程以上边墙系统挂网喷10 cm厚C30混凝土调整为系统挂网喷15 cm厚CF30纳米粗纤维混凝土。151.900 m高程以上除顶拱中心处的1排系统锚杆每隔1根兼作照明锚杆,外露长度不变外,其余系统锚杆及锁口锚杆外露长度调整为15 cm(见图11所示)。

3 结语

永泰抽水蓄能电站工程目前仍在建设中,尚有许多可以挖掘的优化点。包括设计、施工在内的各参建单位需积极探索,不断提高,保证工程具有优越的技术经济性,并兼顾保护环境、生态和谐的要求,设计变更和优化符合工程实际需要,为类似工程提供成功经验。