钠离子电池阴极材料磷酸铁的制备方法及其性能优化

陈媛媛 郭睿倩

复旦大学电光源研究所(上海 200433)

0 钠离子电池概述

能源的转换和储存现在已经逐渐成为关系日常生活质量的关键问题。在现有的各种储能技术中,锂离子电池提供单位质量最大的能量密度和输出电压,并且可以实现快速充放电,已经占领便携式电子市场。然而,现代锂离子电池的技术特性已接近其理论极限;同时,地壳中锂的含量较低、分布不均匀,逐渐增长的价格使其难以满足人们大规模的储能需求。于是,人们转而把目光投向与锂具有相似的物理化学性质的金属钠。与锂相比,钠在地壳中分布广泛,价格低廉(碳酸锂的世界价格约是碳酸钠的20 倍),具有更大的摩尔质量(22.99 g·mol-1)和更大的离子半径(0.98 Å)[1]。金属钠与锂各性能比较如表1 所示。

表1 金属钠与锂的比较

钠的储量大、成本低,钠离子电池是一种具有广阔应用前景的储能电池。钠离子电池的机制和设计与锂离子相似,但是钠的半径远大于锂,对于锂可逆嵌入(脱嵌)的材料却不适用于大量钠的可逆嵌入(脱嵌)。为了使钠离子电池的技术开发与实际需求相匹配,需要探寻更加优化的电极材料,以获得更经济实用、安全长寿命的钠离子电池。在已发表的文献中有许多材料被提出作为钠离子电池的阴极,磷酸盐基材料是钠离子电池中阴极材料的最佳选择之一,因为磷酸盐基材料具有热稳定性和较高的工作电压。过渡金属铁原料丰富、绿色环保,于是FePO4材料获得了人们的重视,FePO4有价格低廉、理论容量高、环境友好等特点,在能源存储和转换方面拥有巨大的潜力[2-6]。

1 FePO4 的制备方法

1.1 溶液沉淀法

制备FePO4的常用方法是溶液沉淀法。在这一过程中,通常以可溶性铁盐和磷酸盐为原料,碱等为沉淀剂。虽然浆液中的大部分溶剂可以通过过滤除去,但仍需要蒸发去除粘附在微粒表面的溶剂。在蒸发过程中,溶剂与空气之间的表面张力将使得颗粒团聚,由于水的表面张力高,如果仅用水对浆料进行过滤和冲洗,团聚体中的α-FePO4纳米颗粒将难以分离。通常情况下,洗涤过程中去除产品中的杂质离子会消耗大量的时间和水[7-11]。

1.2 喷雾干燥法

通常来说,喷雾干燥法使用喷雾器将含有Fe3+、PO43-和添加剂的前驱体混合溶液分散成为小液滴,通过热干燥介质使溶剂蒸发,最终通过后续煅烧工艺得到FePO4。为了使煅烧过程中,除Fe3+、PO43-外的杂质离子均被清除,喷雾干燥过程中常用耐热可溶性原料,如硝酸铁(Fe(NO3)3)、磷酸二氢铵(NH4H2PO4)和氨(NH3·H2O)。值得注意的是,常用的氨添加剂在合成过程中往往会产生烟气的排放和颗粒的聚集。因此,寻找一种替代添加剂来完善这一过程就变得至关重要。

Yang 等[12]以甲酸(HCOOH)为添加剂,采用绿色喷雾干燥法制备了具有良好椭球体形貌、均匀粒径分布、高表面积和分层孔隙结构的高性能磷酸铁(FePO4),实验示意图如图1 所示。甲酸通过喷雾干燥机的雾化器形成液滴,可作为模板,防止了喷雾干燥过程中初级颗粒的聚集。放电容量158.4 mAh·g-1(0.2 C),循环200圈后比容量未有明显下降。

图1 喷雾干燥法[12]

1.3 液相合成法

Xia 等[13]以Fe(NO3)3、(NH4)2HPO4和NH3·H2O作为原料,通过液相法制备了FePO4。液相合成法制备FePO4的原理及流程图如图2 所示。由图2 可知,以去离子水为溶剂,烧杯中同时加入Fe(NO3)3和(NH4)2HPO4溶液,然后滴入NH3·H2O 调整pH 值并持续搅拌,混合溶液在恒温下反应静置适宜时间,然后过滤、清洗、干燥,得到FePO4。

图2 液相合成法制备FePO4 的原理及流程图[13]

1.4 水热合成法

水热合成法是指在一定温度和时间的条件下,在水或水蒸气中进行的化学反应的总称。由于反应在封闭的容器中进行,且合成温度相对较低,所以具有反应条件温和、过程简单、产物均匀且分散性好等优点。反应时间会对电化学性能带来比较大的影响,提高反应时间会提高产物的结晶度、厚度更薄。

Yin 等[14]采用水热法,将(NH4)2Fe(SO4)2·6H2O、H3PO4、尿素和十二烷基硫酸钠(SDS)溶解在去离子水中,搅拌大约5 min 后转移到高压反应釜中80 ℃加热12 h,然后离心洗涤,80 ℃干燥12 h 即可得到具有可调壳厚的非晶态FePO4空心纳米球,壳厚与前驱体的用量比例相关。在电流密度为20 mA·g-1时初始容量是176 mAh·g-1,接近非晶FePO4阴极的理论容量;循环50 圈后放电容量约为174 mAh·g-1,库伦效率几乎达到100%,表明该材料具有良好的电化学性能。

1.5 聚合物胶束组装法

分子的自组装性质已被用于多孔无机材料的合成,以不对称三嵌段共聚物(如聚苯乙烯-b-聚-2-乙烯基吡啶-b-环氧乙烷,PS-PVP-PEO)为原料,可以合成磷酸铁(FePO4)。磷酸溶液可刺激形成具有核-壳-电晕结构的胶束,带负电荷的PO43-溶解在溶液中通过静电吸引与带正电荷的PVP+离子发生强烈的相互作用,PO43-的存在构建了胶束表面与金属离子之间的桥梁,蒸发过程中诱导自组装,去除聚合物(常常是通过煅烧或萃取)则可形成磷酸铁骨架。

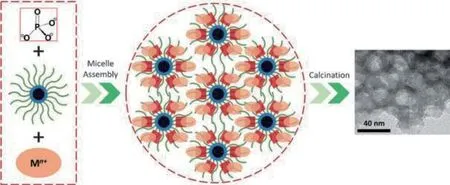

Bastakoti 等[15]利用三嵌段共聚物组成的球形聚合物胶束自组装技术,开发了一种合成孔径为30 nm、壁厚15 nm 的介孔磷酸铁(FePO4)的方法。如图3 所示,首先将PS-PVP-PEO 嵌段共聚物溶解在四氢呋喃(THF)中,缓慢加入磷酸并搅拌,然后将Fe(NO3)3溶于乙醇,加入聚合物溶液中,连续搅拌3 h 之后将溶液置于培养皿中在室温下静置直到溶剂完全蒸发,干燥的样品在空气中以550 ℃煅烧,去除聚合物得到介孔FePO4。

图3 PS-PVP-PEO 嵌段共聚物胶束组装形成FePO4/PS-PVP-PEO 介孔结构的原理图[15]

1.6 界面合成法

界面合成法的优点是合成路线简单,成本较低,但是受温度影响比较明显。Luo 等[16]使用FeSO4和H3PO4作为原材料,加入乙醇,混合在反应釜中搅拌均匀,将悬浮液温度分别保持在30 ℃和80 ℃,加热5 h 后过滤、水洗、干燥,得到的FePO4分别是非晶态和单斜晶体。制备得到的FePO4形状不规则,表面可见多孔结构,可能是乙醇不仅有利于萃取结晶,而且在一定程度上起到模板作用。得到的非晶FePO4的放电容量在0.1 C 和1 C 下分别为150.7 mAh·g-1和135.2 mAh·g-1;循环150 圈后,容量分别保持为初始值的94.6%和90.3%。单斜晶体FePO4的放电容量在0.1 C 和1 C 下分别为155.9 mAh·g-1和141.8 mAh·g-1;循环150 圈后,容量分别保持为初始值的97.8%和95.1%。

1.7 模板法

模板法中重要的是选择合适的模板剂,不同的模板剂可以得到不同形貌的材料。常见的模板剂大多数是表面活性剂,现有的文献中包括有阴离子表面活性剂、阳离子表面活性剂、非离子表面活性剂(如EO20-PO70-EO20,普朗尼克P123)[17]或一些带功能团的表面活性剂等。充放电的测试结果表明,煅烧得到的介孔结构FePO4具有更好的电化学性能。

Salamani 等[18]研究了分别以表面活性剂十六烷基三甲基溴化铵(CTAB)和十二烷基硫酸钠(SDS)为模板剂所合成的FePO4性能。将Fe(NO3)3和Na2HPO4分别溶解在去离子水中,混合并搅拌,所得沉淀离心洗涤后分散在HF 溶液中,获得澄清溶液,若以SDS 为模板剂则加入SDS 并搅拌,置于真空反应釜中60 ℃加热2.5 h,冷却至室温后,用双蒸馏水和丙酮多次洗涤并离心,室温下干燥得到介孔FePO4。若以CTAB 为模板剂,则用CTAB替换SDS,并在冷却至室温后添加1 M 的四乙胺溶液将pH 值从2 提高到10,将产生的沉淀离心收集,用双蒸馏水和丙酮多次洗涤,然后风干得到介孔FePO4。在450 ℃条件下煅烧或去除表面活性剂后,介孔结构仍然得以保留,热处理会导致介孔结构的改变和粒子间孔隙尺寸显著减小,这可能是由于FePO4表面结构的热解所致。此外,使用CTAB 制备的样品的比表面积和孔隙体积均高于用SDS 得到的样品,这可能是由于两种表面活性剂的链长所致。450 ℃煅烧后的CTAB 介孔FePO4的放电容量为122 mAh·g-1;SDS 介孔FePO4的放电容量为135 mAh·g-1(在电流密度为C/20 时),循环50 圈之后仍能保持96%,具有良好的循环稳定性和高可逆能力,随着循环次数的增加,充放电之间的电压差没有显著增加,具有良好的导电性和较高的反应可逆性。

2 改善FePO4 容量的方法

到目前为止,晶体磷酸铁存储钠离子的能力并不十分理想,因为其晶格框架在一定程度上并不能促进钠离子的扩散,或者说缺乏足够的钠离子存储位点[9]。为了克服这些问题,制备非晶态结构似乎是一个有效的措施,因为非晶FePO4有许多优点,包括各向同性和无缺陷性,能为Na+提供大量连续的通道,在非晶态网络中,结构上对钠离子的嵌入/脱嵌过程的障碍将大大减少。然而,非晶态FePO4的电导率较低和输运离子的性能差限制了其在高速充放电方面的应用[10,19-22]。常见的解决方案有降低纳米尺寸、离子掺杂、制备介孔结构和使用高导电性导电剂作为FePO4纳米颗粒的载体等。

2.1 纳米化磷酸铁材料

对于纳米级的电池材料,其尺寸最小化可以提高表面反应活性,缩短钠离子的输运长度,是提高电化学性能的重要方法。

Wang 等[23]以Fe(NO3)3和(NH4)3PO4为 前 体,在微反应器中通过快速纳米沉淀法直接合成了高纯度的纳米非晶FePO4。在0.1 C 的电流密度下,放电容量为175.8 mAh·g-1,接近理论容量;在5 C 的电流密度下,500 圈循环后保持可逆容量137.0 mAh·g-1,有良好的循环性能。重要的是,增强的微混合使悬浮中的纳米粒子快速沉淀成为可能,并为构建具有功能化潜力且易于处理的纳米复合材料开辟了一条捷径。

2.2 引入高导电性碳材料

非晶态FePO4的电导率不高和Na+输运性能差的缺点一定程度上限制着其应用,引入高导电性的材料如碳纳米管(CNTs)作为FePO4纳米颗粒的载体是一种常见的解决方案,因而能在阴极中产生高导电网络[24-26]。将α-FePO4引入制备好的高导电性材料,需要保证二者的均匀分散,但由于α-FePO4的用量相对于高导电材料来说通常是有限的,这在一定程度上会影响实际所需的能量密度;同时,如何控制附着在导电材料上的α-FePO4的化学纯度也是一个需要解决的问题。

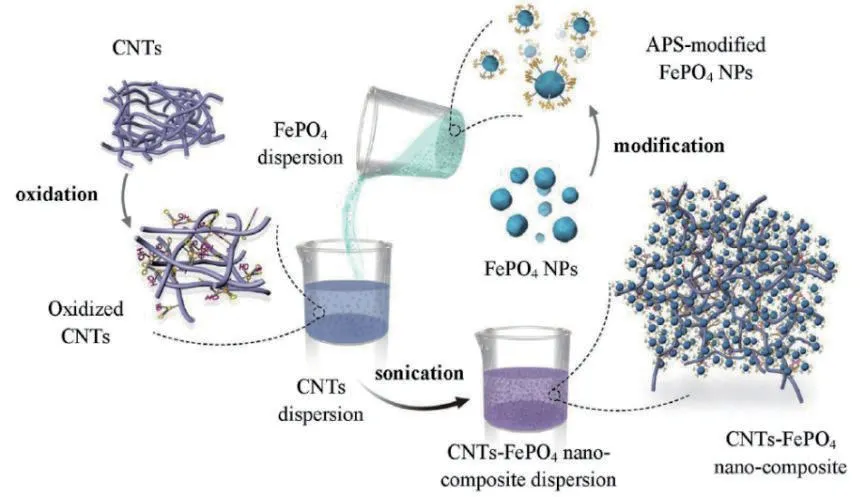

Zhang 等[11]通过在微反应器中严格控制条件,声波降解改性磷酸铁和碳纳米管,制备了高纯度和高分散性的非晶FePO4纳米材料,如图4 所示。以α-FePO4-CNT纳米复合材料为阴极,在0.1 C 电流密度下,比容量为177 mAh·g-1,接近理论值;1 C 电流密度下,循环500圈后容量保持不变,库伦效率达到100%,在5 C 下循环2 000 圈后仍然可以保持初始容量的90%。

图4 制备均匀分散的α-FePO4-CNT 纳米复合材料的流程图[23]

Wang 等[27]提出了一种简便的方案来构建α-FePO4纳米颗粒与具有高分散度和丝锥密度的碳添加剂的复合材料。如图5 所示,将α-FePO4·2H2O 纳米颗粒在未干燥的情况下处理,直至与碳纳米材料在水中混合,以保证α-FePO4·2H2O 和碳纳米材料的高分散度。通过微混合器快速调节pH 值来控制沉淀,可以得到易于操作的复合材料;经简单球磨后,复合材料的丝锥密度可达1.04 g·cm-3。采用这种方案,混合碳添加剂被均匀地引入α-FePO4阴极中,形成一个分层的三维导电网络。通过这些组分的合理分布提供长程和短程的电子通道,降低了电荷转移电阻,提高了离子扩散性能,可逆的放电容量可以达到0.1 C 时175.6 mAh·g-1和5 C 时139.1 mAh·g-1。

图5 α-FePO4·2H2O 纳米颗粒与α-FePO4/C纳米复合材料的合成方案[20]

2.3 制备介孔结构

介孔结构不仅有利于电解质在材料内部的渗透,为钠离子在液相和固相中构建快速的扩散通道,还能够提供一个较大的电化学反应界面,极大地降低了电化学极化,提高了电极的容量利用率和速率能力。Fang 等[28]化学诱导沉淀过程使胶体颗粒自组装成介孔FePO4纳米球。电极的初始放电和充电容量分别为151 mAh·g-1和141 mAh·g-1,远高于之前报道的FePO4纳米颗粒数据。改进性能的FePO4/C 复合材料可能受益于优化的处理温度、小粒径、致密碳涂层和介孔结构。经过160 圈循环后,FePO4/C 电极仍然保持着142 mAh·g-1的可逆容量,约为初始的94%。

有序介孔材料具有广阔的应用前景,特别是在纳米结构中,综合了中孔隙度、低维数和定义明确的形态可能会表现出更有吸引力的特征。Yang 等[29]制备了FePO4超薄二维(2D)纳米薄片,在非极性溶剂中具有高度有序的介孔结构。这些纳米薄片厚度约为3.7 nm,由单层平行填充的孔道构成,组装成电池后,具有良好的稳定性和倍率性能。当电流密度为0.1 C 时,初始放电容量为160 mAh·g-1,库伦效率约能达到95.6%,循环100圈后放电容量基本稳定在140 mAh·g-1。

3 总结与展望

新型储能电池——钠离子电池凭借原材料资源相对丰富、成本相对便宜、半电池电势高等优势,受到了研究者的广泛关注。电极材料在电池的研究中占有举足轻重的地位,其中,综合考虑安全性、稳定性和成本等因素,FePO4在阴极材料中脱颖而出。目前,制备FePO4的方法有水热法、模板法、沉淀法等,不同的制备方法对工艺的要求不尽相同。为了提升FePO4的电化学性能,解决其电导率低和离子输运性能差的问题,研究者们积极探索了许多方式,目前已知的方法包括降低纳米尺寸、制备介孔结构和制备复合材料等手段。总之,提高钠离子电池FePO4阴极材料的电化学性能对实现钠离子电池的实际应用具有重要意义。