离心式航空燃油泵研究现状与展望

(航空工业成都凯天电子股份有限公司,成都 610091)

0 引言

航空燃油泵是一种特殊的航空机电设备,虽是三类产品,但属于机载系统中核心部件[1]。航空燃油泵以输送各类航空油料为主,给发动机、燃油系统提供一定的流量及压力。依据自身的特性主要分布在燃油供油系统(在发动机启动过程中向APU和发动机供油,在发动机正常工作时向燃烧室供油供油)、燃油输油系统(将其它储油箱的燃油转输至供油油箱)、燃油散热系统(利用燃油对其它机载设备进行散热)、主燃油泵系统(齿轮本系统、轴向柱塞泵系统)等[2]。从结构型式可分为离心式、旋涡式、容积式与射流式;从动力方式可分为:电动泵(28VDC、270VDC、115VAC)、发动机齿轮箱传动主泵、涡轮驱动的涡轮泵;从维护性可分为:一体式与分装式;从功能可分为供油泵、输油泵、启动泵、散热泵和应急放油泵等。

离心式航空燃油泵的叶片型式为离心结构,具有高转速(7 000~15 000 r/min)、增压不大于1 MPa、结构简单、供油平稳、工作可靠等特点,其涉及到固体力学、流体力学、工程力学、机械电子、流体机械及工程、材料加工工程、电机与电器等二级学科门类[3]。目前国内国外针对离心式航空燃油泵的研究较少,本文通过对离心式航空燃油泵特殊的结构形式、复杂的运行工况,结合流体动力学、结构动力学以及试验测试等方面进行分析。

1 结构特点

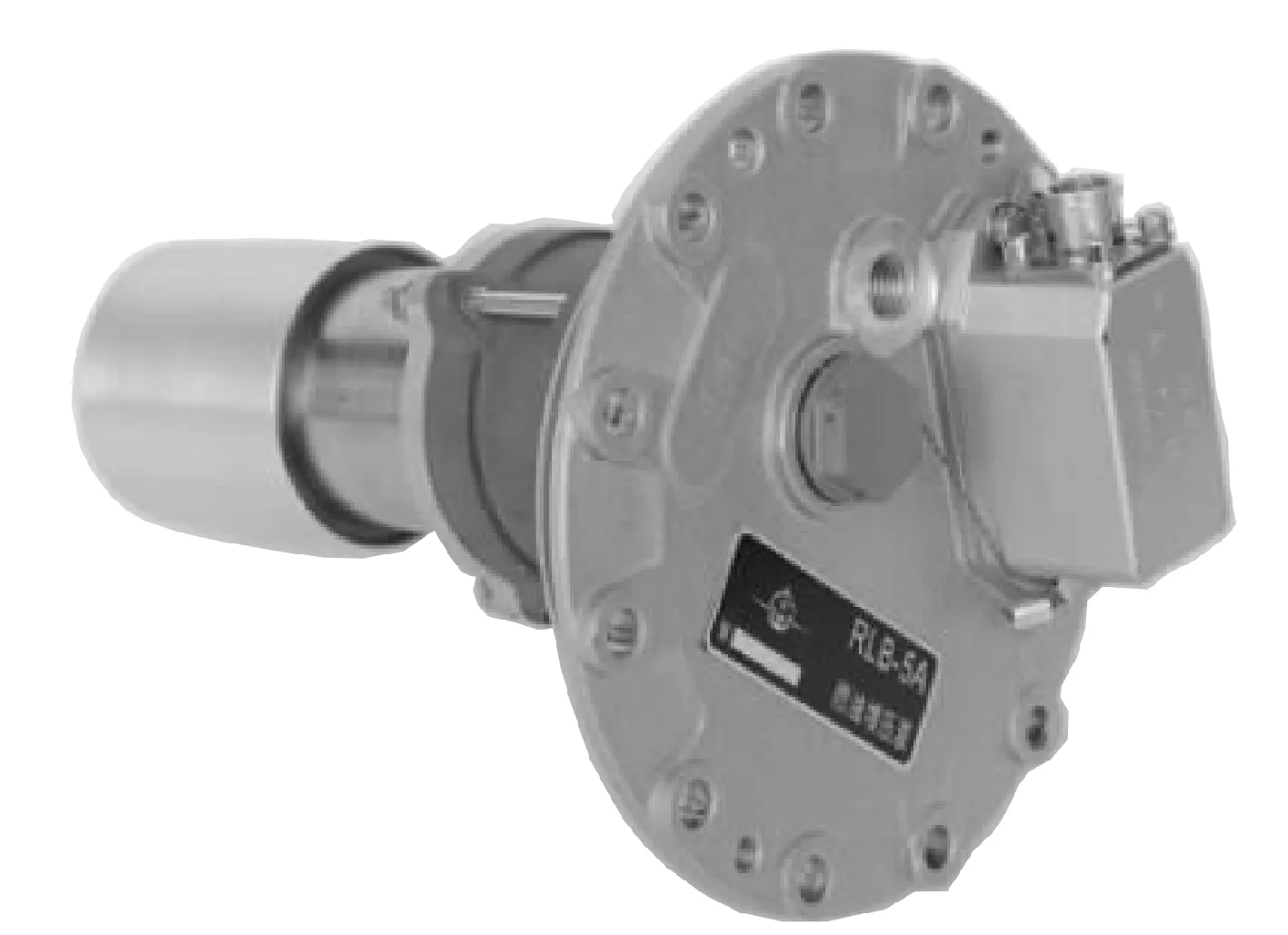

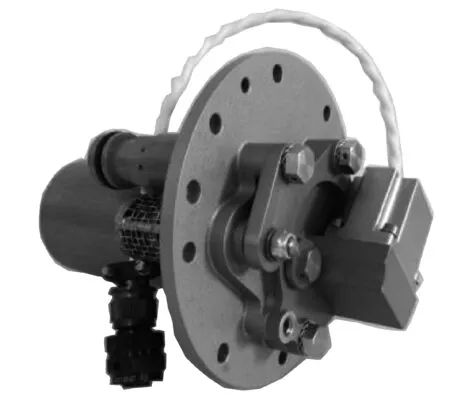

离心式航空燃油泵的结构可分为两大类型[4]:(1)经典的整体式结构,即泵芯组合(叶轮、电机)与泵壳组合为一个整体,浸没在飞机油箱底部,维修时将泵整体取出,如图1所示。(2)为了维修方便所设计的分装式结构,即泵芯组合与泵壳组合可分开为LRU(Line Replaceable Unit,外场可更换单元/现场可更换单元)[5],维修时只需将泵芯抽出,无需排空油箱燃油,泵体自密封,如图2所示。

图1 整体式结构

图2 分装式结构

2 运行特点

离心式航空燃油泵与普通离心泵相比,运行环境、输送介质、飞机平台等不同,具有以下特点:全流量范围运行、高低空-高低温长航时(固定翼轰炸机)、大过载与高机动(固定翼战斗机)、抗坠毁(旋翼直升机)、高MTBF(Mean Time Between Failure,平均故障间隔时间)(所有机型)、高效低噪声(所有机型)。

3 典型的离心式航空燃油泵

Eaton和Park是国际燃油泵主要两大供应商,产品具有高MTBF;安装方便,无需排空油箱内燃油;自润滑、冷却轴承;干运行能力;低噪音;可靠、免维护;防爆、热保护等特点。广泛应用于 Boeing、Airbus、Agusta、C919 系列客机、C17 运输机、Lockheed Martin F35隐身战斗机、Lockheed Martin F-16三代机、Sikorsky 黑鹰通用直升机、Northrop Grumman全球鹰侦察机等军民主力机型。

4 典型动力学问题

4.1 流体动力学

4.1.1 偏工况运行流动分离

离心式航空燃油泵具有普通离心泵通用特征,但又有区别,如旋翼直升机用离心式航空燃油泵大多属于低比转速,其运行流量范围区间宽(10%Qd~100%Qd)、叶片出口宽度窄、叶轮直径大、叶片流道长、叶片间扩散严重、水力损失大、效率低、性能曲线平坦、低温运行(-45 ℃)等特点[6-8]。一般采用长短叶片或分流叶片技术来控制偏工况流动分离,此技术在传统低比转速离心泵中应用非常成熟,相关国内外学者做了大量的研究,并取得了突破性进展。如王维军等[10]采用变曲率长短叶片控制非定常压力脉动,并且在冲压焊接离心泵中成功应用;袁寿其等[11]采用不同形式的分流叶片提高了泵杨程、改善了叶轮出口的“射流-尾流”结构;陈松山等[12]对3副短叶片不同偏置的低比转数复合叶轮离心泵,应用粒子图像速度仪分别测试大流量、设计流量和小流量3种工况下长短叶片叶轮同一叶槽内的瞬时流场,揭示短叶片不同偏置时的速度分布规律。再如固定翼战斗机用航空燃油离心泵属于中高比转速[13],涉及到大过载倒飞工况主-副叶轮匹配、额定-值班-加力不同工况下高效运行、低温高黏度流动等问题。

4.1.2 极限工况下非定常空化流动

离心式航空燃油泵既要满足起飞时发动机最大功率的大流量耗油需求,又要保证巡航状态小流量工况的耗油经济性。在部分极限工况运行时会出现明显的效率、扬程、功率等外特性的急剧减小,严重时会出现高空断流、无法启动等现象,目前学者一致认为造成该现象的根本原因就是空化[14]。空化会引起燃油泵载荷的非定常变化,造成叶片的疲劳破坏,燃油泵叶片之间的相互作用,使得叶片流道内空穴呈非对称结构。实现大功率、高转速一直是离心式航空燃油泵发展的趋势,研究高空、高温、低温、大过载、失重-超重等极限工况下的空化性能及其流场结构,精确预测燃油泵内空化的发生和发展具有重要的理论意义和现实意义。

目前,改善极限工况下空化性能有3种方式。(1)采用诱导轮增压主动提高离心叶轮进口处的压力[16],该方法广泛应用于液体火箭涡轮泵、LNG低温泵、飞机燃油泵等空化余量要求极低的装置[17-18]。(2)采用被动排气结构,该方法一般在泵壳上设计一种自密封排气结构,当泵运行时排气阀被打开,大量析出的空泡直接排入油箱中;当泵停止工作时在油箱内部压力和重力的作用下排气阀关闭。(3)叶轮进口增压,从泵出口引高压流体,通过射流器后将速度能转化为压能,提高泵的抗空化能力[20]。

4.1.3 气液两相流问题

离心式航空燃油泵在输送航空煤油时由于压力的变化、流动的不稳定、吸入液体不充分等影响,航空煤油可能会含部分不同气相颗粒直径气体或者压力变化较大时液体中的气体析出,泵内存在明显的气液两相流现象,由于气相是可压缩的,在叶轮做功过程中,气相随着压力的增高被压缩,随着压力的减小释放能量,造成泵进一步运行不稳定,效率下降,噪声加剧。离心泵气液两相流问题很多学者做了大量研究,取得了显著的成果[21]。

4.2 结构动力学

结构动力学是结构力学的一个分支,着重研究结构对于动荷载的响应(如位移、应力等的时间历程),以便确定结构的承载能力和动力学特性,或为改善结构的性能提供依据。包括动载荷的特性、结构的动力特性、结构响应分析。考核依据是GJB150《军用装备试验室环境试验方法》第15部分加速度试验、第16部分振动试验和第18部分冲击试验。离心式航空燃油泵的结构动力学问题研究还属空白,无相关研究报道,仅有民用工业领域部分研究[23-24]。

4.3 耦合动力学

在离心式航空燃油泵一体化设计中,存在结构与结构、结构与非结构(流体、热、声等)相互作用的耦合动力学问题。近年来耦合动力学一直是研究热点,主要包括流固耦合[25]、热固耦合[26]、声振耦合[27]等。

泵内部流体流经过流部件时,流体与过流部件之间存在相互作用力,叶轮、蜗壳等过流部件受到流体流动因压力载荷而发生变形,而过流部件的变形会进一步影响内部流体流动特性,降低离心泵的工作性能[28-31],如转子固有频率降低、压力脉动幅值大、叶轮非线性微小变形与响应、蜗壳瞬态动响应与动屈曲等。流固耦合有单向耦合和双向耦合2种耦合求解方法,其计算结果相差较小,单向耦合可满足泵耦合特性分析[32]。

设计过程中为了结构轻量化、外形尺寸精巧等,口环间隙、轴向窜动间隙等仅0.1 mm,输送的航空煤油RP-3温度为-55~70 ℃,由于金属、非金属材料会出现热胀冷缩等现象会造成泵体口环和叶轮口环形变量随介质温度的升高而增大,转子部件存在卡滞风险。基于时间变化和空间变化的傅立叶—吉尔希浩夫温度场方程是求解热固耦合问题的主要手段[26]。极端高低温不同环境条件下的热固耦合高精度应用性仿真研究可为离心式航空燃油泵的初步设计、结构优化、材料的选取等提供理论支撑。

声振问题(结构与声的交互作用)包括2个方面:(1)泵运行过程中的辐射噪声对平台的影响,如偏工况流动噪声通过泵结构传导,基于有限元结合边界元的声振耦合法(Finite Element Method/Boundary Element Method,FEM/BEM) 是主要研究手段,可计算出流体激励结构振动产生的内场流激噪声及考虑结构振动的流动噪声,获得不同性质噪声源的频谱特性及内场声源在各个频段下的贡献量[33-34]。(2)平台噪声环境下对泵的影响,该问题的研究目前还处于空白。基于系统性主动控制技术、全频段声振耦合仿真分析的基础研究对解决声振问题有现实意义。

5 未来研究方向

基于三维黏性流动的三元叶轮反问题设计方法已经在航空发动机领域取得了成功的应用,近年来离心泵三维叶片反问题方法也取得了一定进展,未来在离心式航空燃油泵的设计中具有良好的应用前景。

从水力、结构角度而言,基于多目标、多学科的离心式航空燃油泵优化设计(试验优化设计、速度系数法优化设计、损失极值法优化设计、CFD优化设计以及多工况优化设计)与基于粒子图像测速法(Particle Image Velocimetry,PIV)、相位多普勒粒子分析仪(Phase Doppler Particle Analyzer,PDPA)可视化试验是未来研究的主要方面,包括全工况(启动、巡航、加力)的非定常空化与控制技术、低噪声低振动稳定运行特性与设计技术、极限高度与极限速度下高效运行理论、结构可靠轻量化设计技术等。

随着无刷直流电机、交流变频电机技术的应用,飞机燃油系统中电动泵的使用比例也越来越高,电动离心泵的智能控制功能有着重要的意义,实现电动离心泵的控制器与全权限数字发动机 控 制 器(Full Authority Digital Engine Control,FADEC)系统的交联使得发动机对燃油系统进行自上而下的控制以获得最高的系统效率和最快的响应速度。而电机及控制器的状态监控、健康诊断技术的发展为电动离心泵从定时维护到视情维护提供了基础,对提高维修性有着重要的意义。

从系统角度而言,目前国内离心式航空燃油泵的研发从仿制、改进发展到了正向设计,航空工业正在全面推行基于模型的系统工程(Model-Based Systems Engineering,MBSE)[35-36],MBSE是建模的形式化应用,用来支持系统的需求、设计、分析、验证和确认活动,这些活动开始于概念设计阶段并持续到整个开发和以后的寿命周期阶段。系统工程的核心思想是“系统思想”系统“可大可小”,具有整体性、关联性和环境适应性一般属性。离心式航空燃油泵虽是小产品,但是又是大系统,涉及的学科门类、利益相关者多,基于MBSE的离心式航空燃油泵是未来正向设计的主要手段,对提升行业水平有重大价值。

6 结论

离心式航空燃油泵是飞机燃油系统中核心设备,属于国家战略性高技术产业的一环,涉及诸多力学问题。本文从流体动力学、结构动力学、耦合动力学等3个方面进行了详细分析,对今后的研究方向进行了展望。

大力发展航空工业,是满足国防战略需要和民航运输需求的根本保证,是引领科技进步、带动产业升级、提升综合国力的重要手段。随着新一代军用、民用飞机的快速交付列装,航空工业泵产业将迎来高速发展,相信制约泵产品的力学问题将会得到很大的改善。

致谢:

感谢江苏大学流体中心王洋研究员、王勇研究员、曹璞钰副研究员,兰州理工大学能动学院韩伟教授、黎义斌副教授,感谢航空工业611所钟发扬研究员、航空工业601所李堃副部长和李皓璠工程师、航空工业161厂谭向军研高、陆航驻成都地区军代室陈东对本文提出有价值的意见和建议。